钢筋桁架混凝土预制板的吊装及静力加载试验研究*

杨 杰, 张耀庭, 陶金友, 金 星, 王炳伦

(1 华中科技大学土木与水利工程学院,武汉 430074;2 湖北宝业建筑工业化有限公司,武汉 403070)

0 引言

近年来在国家大力推广装配式建筑的背景下,装配式建筑在我国得以快速的发展与应用,由此而带来的设计方法与施工技术上的改变,也成为了土木工程领域的热点研究方向。钢筋桁架混凝土叠合楼板作为装配式建筑的重要组成部分,在施工和使用过程中的力学性能一直受到土木工程界的普遍关注,并取得了较多的研究成果[1-5],为其工程应用奠定了基础。《装配式混凝土结构技术规程》(JGJ 1—2014)[6]中规定钢筋桁架混凝土预制板(简称桁架预制板)的板厚不宜小于60mm;标准图集《桁架钢筋混凝土叠合板60mm厚底板》(15G366-1)[7]针对60mm板厚的预制底板,明确规定了其在施工阶段的临时支撑布置及吊装方法。

然而,在国外同类叠合楼板的设计中,大量采用50mm厚预制底板[8],在我国安徽、上海、浙江等地的一些建筑中,也尝试采用了50mm板厚预制底板。2020年,我国颁布实施了《钢筋桁架混凝土叠合板应用技术规程》(T/CECS 715—2020)[9],该规程规定将桁架预制板的最小厚度由60mm降低至50mm。客观地说,底板厚度的减小,不仅有利于叠合楼板施工时采用不出筋的密拼式整体接缝,而且还增加了板内管线穿行的高度,在一定程度上也可降低工程造价。以目前工程中常用的130mm(预制底板厚60mm+后浇层厚70mm)厚的叠合楼板为例,采用50mm板厚的底板时,叠合板厚度可降为125mm(50mm+75mm),总板厚减少了5mm。但是,厚度为50mm的预制底板在吊装、后浇混凝土施工等阶段将更容易出现裂缝。因此,现有标准图集中设计和施工方法对50mm板厚的预制底板是否适用,是值得深入分析研究的。另外,采用板带法进行预制底板施工短暂设计状况下的验算[10],在底板60mm厚时尚存在争议[11-12],当底板厚度改为50mm时,该方法是否适用,能否保证施工阶段的安全,也是值得探讨的。

针对上述问题,本文以湖北省地标课题“钢筋桁架混凝土叠合楼板静载试验”为依托,设计制作了板厚分别为50mm和60mm的桁架预制板各一块,对50mm板厚桁架预制板进行吊装试验,并对两块板进行静力加载试验,在此基础上,结合有限元分析,探讨桁架预制板采用板带法计算截面应力的合理性,并对50mm板厚桁架预制板的吊点数量、临时支撑布置问题进行研究,以期为桁架预制板的施工验算及推广应用提供参考。

1 试验概况

1.1 试件设计

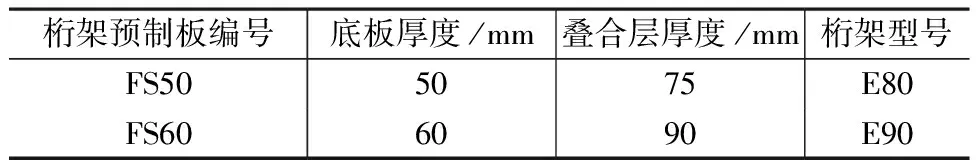

本次试验设计了长×宽为3300mm×2200mm、板厚分别为50mm和60mm的两块钢筋桁架预制板试件,分别命名为FS50与FS60,试件设计参数见表1。

表1 试件截面尺寸设计

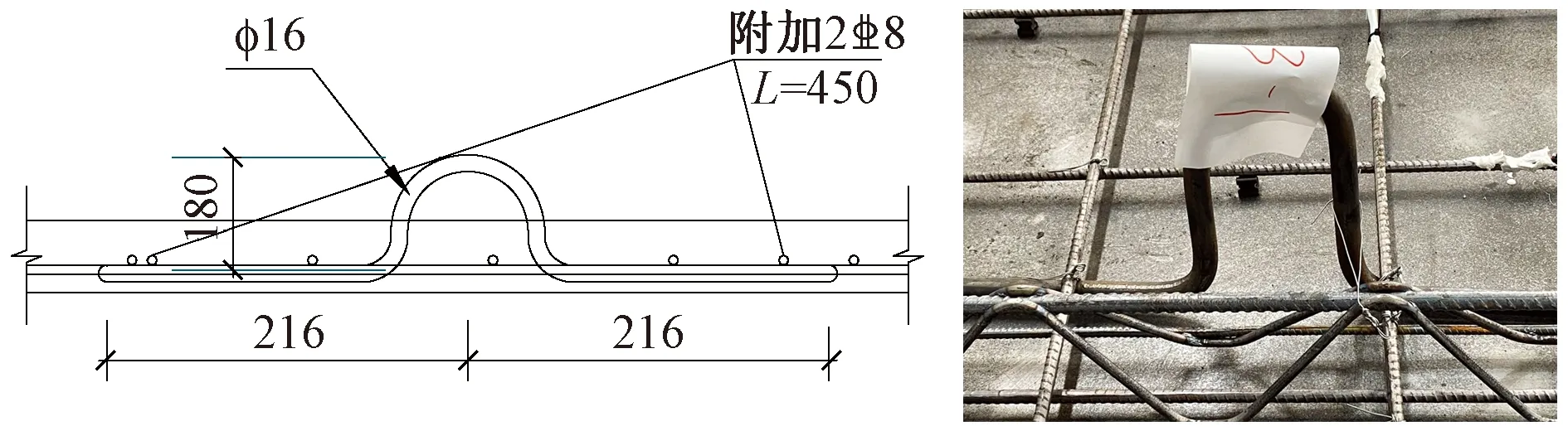

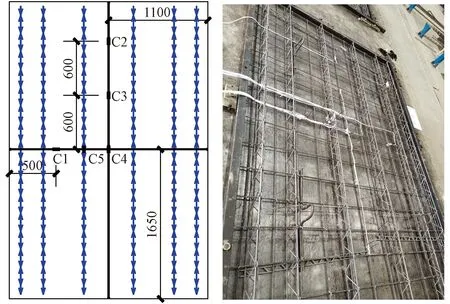

试件采用同一泵车的预拌混凝土进行浇筑,混凝土强度等级为C40,混凝土的保护层厚度为15mm;除腹杆钢筋与吊环选用HPB300外,其余钢筋均选用HRB400。根据《混凝土结构设计规范》(GB 50010—2010)[13]中纵向受力钢筋最小配筋率的要求,将预制板按叠合后的截面进行计算,FS50板双向布置8@200受力钢筋,FS60板双向布置8@150受力钢筋。试件钢筋桁架布置示意见图1,其中三角形符号表示吊点所在位置;试件现场照片见图2;试件中的钢筋桁架构造示意见图3;吊环详图见图4。

图1 试件尺寸及钢筋桁架布置示意图

图2 试件现场照片

图3 钢筋桁架构造示意图

图4 吊环详图

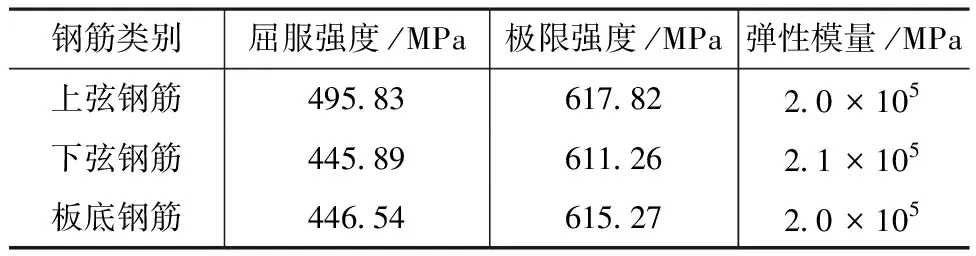

浇筑试件时,同期制作3个150mm×150mm×150mm的标准混凝土立方体试块,测得FS50、FS60板的混凝土立方体抗压强度平均值分别为41.89MPa和40.46MPa;采用微机控制电液伺服万能试验机对上弦钢筋、下弦钢筋、板底钢筋进行材性试验,试验结果见表2。

表2 钢筋主要力学性能实测数据

1.2 试验测点布置

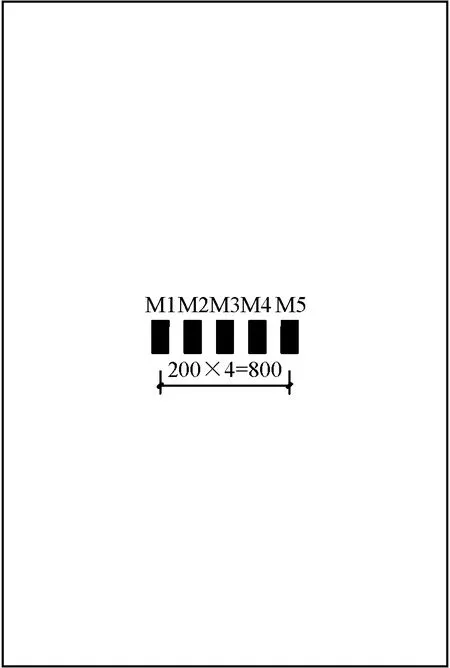

钢筋应变片的布置及照片见图5,其中C1~C4应变片粘贴在板底钢筋上,C5应变片粘贴在上弦钢筋上,用于监测吊装及静力加载阶段的钢筋应变。混凝土应变片的布置及照片分别见图6、7,M1~M5应变片均布置在板底跨中区域。位移计的布置及照片分别见图6、8,Y1位移计布置在跨中位置,Y2~Y5位移计布置在对角线四分点处,Y6~Y9位移计布置在支座处,用于监测静力加载阶段板及支座的位移。

图5 钢筋应变片布置及照片

图6 混凝土应变片及位移计照片

图7 混凝土应变片布置

图8 位移计布置

1.3 吊装方案及静力加载制度

重点针对FS50板进行了吊装阶段观测,采用四点起吊方式,每根吊绳的长度约为3m,与板的夹角约为70°,见图9。静载试验采用“堆载”方式对两块板进行加载,利用沙袋模拟竖向均匀分布荷载[14-16],每个沙袋重250kN,堆放沙袋的过程中,应将沙袋堆放均匀且不与上弦钢筋应变片直接接触,试验加载现场见图10。

图9 现场吊装示意图

图10 现场加载示意图

试验支座由一对上部截面宽125mm的钢梁与下部钢支撑组成,净高为1.27m,可自由移动调节支座跨度;底板吊装就位之前,需预先固定支座位置,使两钢梁截面中心距板边缘均为500mm。为使预制底板与支座接触均匀,需预先在钢梁面上铺一层细沙。加载过程按照《混凝土结构试验方法标准》(GB/T 50152—2012)[17]进行分级加载,在试件达到理论开裂荷载之前,每级加载值不大于0.2Fs(Fs为试件使用状态荷载值),在试件接近理论开裂荷载时,每级加载值不大于0.1Fs,每级加载停荷15min。具体加载制度见表3。

表3 加载制度

2 试验结果及分析

2.1 FS50板吊装试验

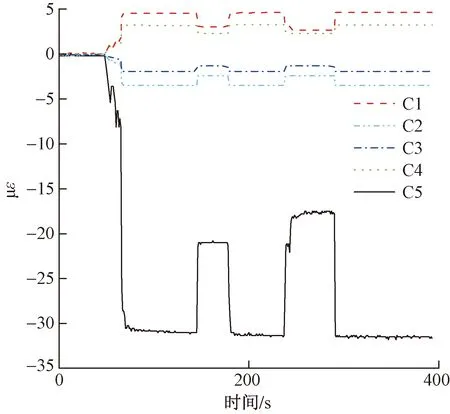

FS50板在吊装过程中钢筋应变随时间的变化如图11所示,其中受拉时应变为正,受压时应变为负,余同。可以看出,试件从临时支撑上吊起时(50s),各测点的应变均发生突变,直到试件完全离开临时支撑(70s),才趋于稳定;随后控制试件稳定加速上升,在被吊起到1m的高度时逐渐停止上升(150s),在试件基本保持稳定后,各测点应变有所减小,约为原应变值的2/3;静止30s后控制试件继续稳定加速上升(180s),各测点应变再次发生突变,并随着上升速度的逐渐增加而保持稳定,此时的应变约为板静止(150~180s)时的1.5倍,与50~150s时应变基本一致;随后在230s左右,试件开始慢慢加速下降,应变相对180~230s时减小约1/2;在300s时,试件停止下降并再次加速上升,应变再次发生突变,直到吊装试验结束,停止应变测量。整个吊装阶段试件均能够保持平稳,且吊点位置双轴对称,故可以认为各吊点的受力大小是一致的。

图11 FS50板吊装阶段钢筋应变

由图11可知,在吊装阶段测点C5的应变最大,可达到30.94με,这是因为上弦钢筋离中和轴的距离最远,应力最大,其他测点的应变均在5με以内;另外,从板在上升过程中各测点的应变约为静止时的1.5倍可看出,《装配式混凝土结构技术规程》(JGJ 1—2014)所规定的“预制构件在吊运时,应将构件自重标准值乘以动力系数1.5后作为等效静力荷载标准值”是符合工程实际的。

2.2 FS50、FS60板静力加载试验

2.2.1 试验现象

FS50、FS60板的受力性能与普通受弯构件接近,其破坏属于典型的受弯破坏。裂缝主要集中在跨中区域,且裂缝宽度的发展很不均衡,当裂缝宽度达到0.2mm或跨中挠度达到l0/200(l0为板受力方向的跨度)时,试件达到《混凝土结构试验方法标准》(GB/T 50152—2012)所规定的正常使用极限状态。

FS50板在加载初期,挠度和应变均变化不大。第四级荷载开始加载时,板底距跨中200mm左右出现微小裂缝,持荷期间裂缝由板边逐渐向跨中延伸,持荷结束后,裂缝长度约为1246mm,裂缝宽度为0.1mm。随着荷载的增大,裂缝不断延伸并贯通板底,板底跨中区域出现新的裂缝。第六级加载(4kN/m2)持荷结束时,跨中区域已存在三条贯通裂缝,最大裂缝宽度达到0.2mm,已达到正常使用极限状态最大裂缝宽度容许值,故停止加载,最终裂缝分布见图12(a)。

图12 试件裂缝照片及示意图

与FS50板类似,FS60板在前三级加载阶段基本处于弹性阶段,在板底未观察到裂缝。第四级加载开始时,在板底跨中区域出现一条微裂缝,在持荷期间裂缝不断向板边延伸,持荷结束后,裂缝已贯通板底,裂缝宽度为0.086mm。为观察其带裂缝工作情况,继续加载两级,当加载至第四级时,板底出现两条新的裂缝,距离第一条裂缝分别为220mm及80mm,最大裂缝宽度达到0.2mm,最终裂缝分布见图12(b),FS60板的裂缝照片见图12(c)~(d)。

2.2.2 荷载-挠度曲线

为获得板跨内各测点的真实挠度,减小偶然误差,将板跨内测点Y1~Y5的位移减去支座处位移(取支座处四个测点Y6~Y9位移的平均值),得到预制板的跨中挠度;同时,将对角线四分点处测点Y2~Y5位移取平均值作为四分点处的挠度,所得的荷载-挠度曲线见图13。

图13 试件荷载-挠度曲线

由图13可以看出,在相同的外荷载作用下,FS60板的荷载-挠度曲线始终在FS50板的上方,这说明FS60板的刚度较FS50板的刚度大。通过两块板第一级加载持荷结束后的跨中挠度大小,可计算出FS60板的初始刚度约为FS50板的3.99倍。两块板的荷载-挠度曲线的拐点均出现在第三级加载期间,这说明第三级加载的荷载即为两块板的开裂荷载,FS60板的开裂荷载约为FS50板的1.4倍。板底出现裂缝后,荷载-挠度曲线随着荷载增大,斜率逐步下降,说明随着板底裂缝的增多,板的截面刚度逐渐退化。

2.2.3 钢筋荷载-应变曲线及混凝土应变

加载过程中C4、C5的应变较其他测点的应变大得多,且变化明显,故以C4、C5的应变为代表绘制钢筋荷载-应变曲线,如图14所示。可以看出,在板的弹性阶段,跨中受力钢筋应变较小;而上弦钢筋离中和轴较远,分担了一部分截面压应力,故其应变较大。在混凝土开裂后,板在裂缝区域的拉应力从由混凝土承担转变为由钢筋承担,跨中受力钢筋的应变激增,由此带来的混凝土受压区高度的改变,也导致上弦钢筋的荷载-应变曲线的斜率存在一定的突变。

图14 试件钢筋荷载-应变曲线

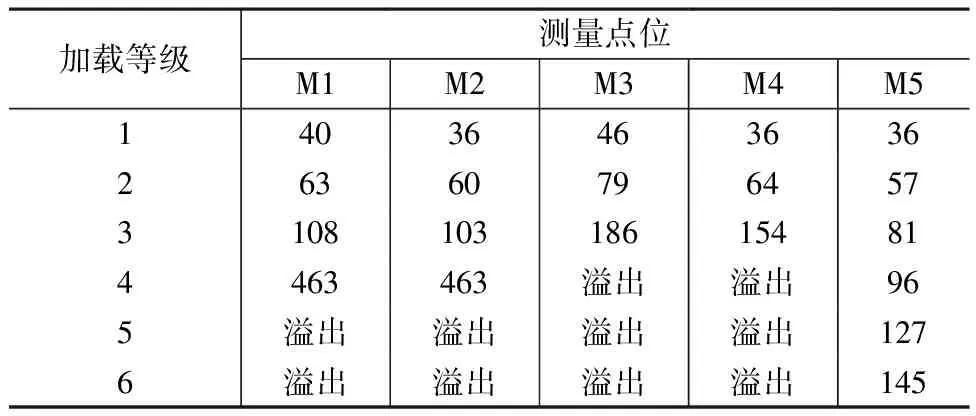

加载过程中混凝土应变实测值见表4及表5。可以看出,在前三级加载阶段,混凝土的应变随荷载的增大基本呈线性变化。从第四级加载开始,部分混凝土应变有“溢出”的现象,这是因为裂缝经过混凝土应变片,从而导致混凝土应变片的“撕裂”破坏(图15)。第六级加载持荷结束后,FS60板大部分混凝土应变已经“溢出”,此时跨中已出现了贯通裂缝。

图15 混凝土应变片“撕裂”破坏

表4 FS50板混凝土应变实测值/με

表5 FS60板混凝土应变实测值/με

3 数值建模及模型验证

3.1 数值建模

针对两块试验板,采用ABAQUS有限元软件对其进行数值建模与分析,模型截面参数及材料参数同1.1节。在建模时,混凝土采用三维八节点实体单元C3D8R,钢筋采用三维桁架单元T3D2。混凝土采用塑性损伤本构模型,模型参数设置见表6,其应力-应变本构曲线见图16、17。钢筋采用双直线本构模型,泊松比为0.3。钢筋与混凝土之间的接触关系采用内置区域进行模拟。混凝土单元网格划分的尺寸为50mm,钢筋单元网格也按50mm自适应划分,同时在厚度方向将预制底板划分为4层。

图16 压缩应力-非弹性应变

图17 拉应力-开裂应变

表6 混凝土塑性损伤模型本构参数

3.1.1 吊装阶段数值建模

吊装阶段建模时,吊绳选用三维桁架单元T3D2,弹性模量设置为2×106MPa,不考虑其变形,吊绳与吊环的接触关系采用耦合约束进行模拟。吊装时只考虑板的自重,但仍要考虑其动力影响,根据2.1节,取动力系数为1.5,将等效静力荷载转化为面荷载施加到板上。通过约束吊绳顶部的竖向位移来模拟四点起吊方式,同时吊绳的横向作用加上板中单元的变形会带来较大的水平扰动,若不对板的水平扰动进行约束则计算难以收敛,故需在板的角点处用弹簧单元进行约束[18],计算模型见图18。

图18 吊装计算模型

3.1.2 静力加载阶段数值建模

静力加载阶段建模时,钢梁采用实体单元建模,弹性模量设置为3×106MPa,钢梁单元网格划分尺寸为100mm,钢梁与预制板之间的接触关系为面-面接触,并设定摩擦系数为0.6,计算模型见图19。

3.2 模型验证

利用所建的数值分析模型对FS50板进行吊装阶段模拟,并对FS50板及FS60板进行静力加载模拟,计算结果分别见表7及图20。

图20 静力加载阶段荷载-挠度曲线图

表7 FS50板吊装阶段钢筋应力

由表7及图20可以看出,在吊装阶段,试验实测值与数值模拟值的比值均在0.9~1.2以内;在静力加载阶段,试验与数值模拟得到的两块板的荷载-挠度曲线从线性阶段到屈服阶段吻合良好。这在一定程度上验证了本文所建立的数值模拟分析模型是适用的。

4 板带法适用性研究

4.1 板带法简介

《钢筋桁架混凝土叠合板应用技术规程》(T/CECS 715—2020)规定:在平行桁架方向,将宽度不大于3000mm的桁架预制板作为1个板带;垂直桁架方向,以垂直桁架方向的吊点连线为中心线,板带取中心线两侧一定范围内预制板,每侧板宽取到板边或者相邻两个中心线的中间位置,且板带宽度不应大于15h1(h1为桁架预制板厚度)。

平行桁架方向(图21)的截面特性(中和轴高度、惯性模量)计算公式如式(1)、(2)所示,垂直桁架方向由于配筋率较低,用混凝土截面的中和轴高度与惯性模量代替组合截面的中和轴高度与惯性模量。

图21 桁架预制板板带组合截面示意(平行桁架方向)

(1)

I0x=A2αE(ha-y0)2+[y0-(ha-hlg)]2A1(αE-1)+

(2)

式中:y0为组合截面中性轴距板底高度;ha为板底至上弦钢筋中心线的垂直高度;hs为纵向受力钢筋至上弦钢筋中心线垂直高度;hlg为上、下弦钢筋中心线垂直高度;αE为板内钢筋与混凝土的弹性模量之比;A1为下弦钢筋截面面积之和;A2为上弦钢筋截面面积之和;As为纵向受力钢筋截面面积之和;L2为板宽,不大于3000mm。

桁架预制板在施工过程中不应出现裂缝,其正截面边缘的混凝土拉应力应符合下列规定:

式中:σct为正截面边缘混凝土拉应力;Mk为荷载标准组合下截面的弯矩;Wct为截面混凝土受拉边缘弹性抵抗矩;ftk为与混凝土立方体抗压强度相对应的抗拉强度标准值,按《混凝土结构设计规范》(GB50010—2010)中表4.1.3以线性内插法确定。

对平行于桁架方向的截面,上弦钢筋拉应力或压应力应符合以下要求:

式中:σst、σsc分别为上弦钢筋的拉应力与压应力;Ws为等效组合截面上弦钢筋弹性抵抗矩;fyk为上弦钢筋屈服强度标准值;φ为上弦钢筋的轴心受压稳定系数,按现行国家标准《钢结构设计标准》(GB50017—2017)[19]确定。

4.2 板带法适用性讨论

表8为吊装阶段FS50板的跨中及支座截面的混凝土拉应力与上弦钢筋压应力。由表8可知,对于跨中截面应力,板带法计算值与数值模拟值的比值均在1.0~1.2之间,计算值较为准确;而支座截面受到吊点处应力集中的影响,在长向和短向二者混凝土应力的比值分别为0.723、0.333,误差较大,但混凝土拉应力还未达到试验混凝土抗拉强度。

表8 吊装阶段FS50板应力

表9为FS50、FS60板在前三级加载时的跨中混凝土拉应力。由表9可看出,前两级加载时,试验实测值与板带法计算值及数值模拟值的比值均在0.9~1.2以内,可见采用板带法进行预制底板处于弹性阶段的后浇混凝土施工阶段的计算是比较准确的;第三级加载的试验实测值与板带法计算值相差较大,这是因为在试验过程中,第三级加载时板内已经存在肉眼不可见的微裂缝,导致混凝土应变的突变。

表9 静力加载阶段跨中混凝土拉应力

表10为FS50、FS60板在前三级加载时跨中上弦钢筋压应力。由表10可看出,前两级加载时,试验实测值与板带法计算值比值在0.9~1.2之间,但随着荷载的增大,其比值越来越大,在第三级加载时达到1.785;数值模拟值误差更大,可达到2.212,这是因为板带法和数值模拟均不能考虑上弦钢筋受压弯所带来的影响,从而导致上弦钢筋的应力激增,失稳的可能性也越来越大。

综上所述,除吊装阶段支座截面的混凝土拉应力外,采用板带法计算桁架预制板的截面应力时,在吊点及临时支撑布置合理的前提下,其弹性阶段的计算结果是比较准确的。

5 FS50桁架预制板的吊点及临时支撑

5.1 吊点个数设计研究

针对50mm厚的桁架预制板,图22为参考标准图集《桁架钢筋混凝土叠合板60mm厚底板》(15G366-1)选取的常见尺寸的桁架预制板的吊装模拟分析结果,其中板宽有1200、1800、2400mm三种,混凝土强度等级取为C30,其余参数均与FS50板一致,吊点位置根据文献[15]中提出的最佳吊点位置进行选取。

图22 吊装阶段混凝土最大拉应力

由图22可看出,对于一定宽度的桁架预制板,随着板长的增大,吊装阶段的混凝土最大拉应力随之增大;常见尺寸的50mm板厚的桁架预制板采用6吊点吊装一般不会出现裂缝;当板宽在1 200~1800mm之间、长度小于4500mm时,可采用4吊点吊装;当板宽为2400mm、长度小于3600mm时,亦可采用4吊点吊装。

5.2 临时支撑布置研究

临时支撑是保证桁架预制板在后浇混凝土施工阶段不出现裂缝或过大变形的重要构件。图23为板宽为2200mm、板厚为50mm的不同长度的桁架预制板的静力加载模拟分析结果。其中混凝土强度等级取为C30,临时支撑宽度为125mm,其余参数均与FS50板一致,荷载取后浇混凝土施工阶段荷载最大值5.25kN/m2(施工活荷载1.5 kN/m2+100mm厚后浇混凝土层重量+预制底板自重),临时支撑按照等弯矩理论进行布置。

图23 后浇混凝土施工阶段混凝土最大拉应力

由图23可看出:随着板长的增大,桁架预制板在后浇混凝土施工阶段的混凝土最大拉应力增大;常见尺寸的50mm板厚的桁架预制板,在后浇混凝土施工阶段,2道临时支撑不够,应布置3道及以上临时支撑,即:当板长小于5100mm时,至少需要布置3道临时支撑;板长为5100mm或5100mm以上时,则至少需要布置4道临时支撑。

6 结论

本文基于试验和有限元模拟,分析研究了50mm板厚的桁架预制板在施工短暂设计状况下的力学性能,主要结论如下:

(1)板厚对桁架预制板的刚度及挠度的影响是比较大的,在截面尺寸及材料参数一致的情况下,60mm板厚的桁架预制板的初始刚度及开裂荷载分别为50mm板厚的桁架预制板的3.99倍及1.4倍。

(2)采用板带法计算板厚为50、60mm的桁架预制板的截面应力时,在吊点及临时支撑布置合适的情况下,弹性阶段的大部分计算结果误差均在20%以内,是比较适用的。

(3)50mm板厚的桁架预制板,采用6吊点吊装一般不会产生裂缝;板宽在1200~1800mm之间、长度小于4500mm的板,可采用4吊点吊装;板宽为2400mm、长度小于3600mm的板,亦可采用4吊点吊装。

(4)在后浇混凝土施工阶段,板长大于3000mm的50mm板厚的桁架预制板至少需要布置3道临时支撑,当板长不小于5100mm时,则至少需要布置4道临时支撑。