基于PGNAA 在线元素分析仪改善烧结碱度波动的实践

丁 轶

(上海梅山工业民用工程设计研究院有限公司,上海 200082)

高炉原料中烧结矿用量占比最大,烧结矿碱度对高炉的正常运行是非常重要的,一般一吨铁水需要950kg至1050kg 烧结矿。在烧结厂,碱度被定义为CaO%与SiO2%的比值([CaO]/[SiO2])。安装于环冷机后的自动采样机每隔1 小时取一个烧结矿样品,后将两个样品混合经过破碎缩分制成烧结成品矿混合样品,样品被送至化验室使用XRF 分析仪对Ca,Si 等其它元素进行分析,获得烧结矿碱度数据。烧结矿碱度是烧结生产工艺控制的最为重要的指标之一,为了稳定烧结质量,提高烧结生产技术经济指标,烧结从业者做了大量尝试创新[1]。对于烧结矿的化学成分分析和控制,一种新型的在线分析技术——瞬发伽玛中子活化分析(PGNAA)近年来在国内外得到应用,该技术可直接对输送皮带的烧结混合料进行检测,获得烧结矿碱度。相比传统的离线分析方式,可减少延时5 个小时。本文将对PGNNA 技术工作原理、PGNAA 分析仪在烧结厂实施过程、应用效果、以及分析仪如何带来经济效益进行介绍。

1 PGNAA 原理

PGNAA 技术利用中子源发出的中子对样品各种元素的原子核进行轰击,原子核受轰击后进入“激发态”,并通过产生伽玛射线重获稳定状态。γ 射线进入探测器,探测器内闪烁晶体受到γ 射线激发,给出γ 射线的能量和强度信息,通过计算分析可得到被检测物料的成分及含量信息。该项目分析仪由赛默飞世尔科技提供,选用锎-252 作为分析仪激发源,该激发源的半衰期为2.6 年[2]。

PGNAA 技术已在水泥、矿业、铝土矿等行业得到广泛应用,是目前唯一商业化的可实现穿透性成分分析应用的技术。该技术具有在线全样品分析、代表性高、准确好的特点,同时几乎不受粉尘、环境水分波动、震动等恶劣工况的影响,是目前较为理想的在线成分检测技术[3]。

2 烧结厂PGNAA 分析仪位置

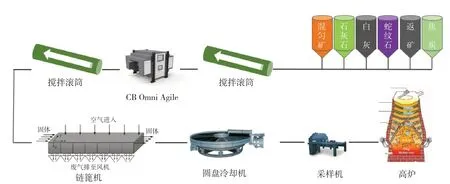

通常混匀矿在预混料堆场存放7 天后开始输送到料仓与熔剂、燃料等进行配料。在配料线上,需要加入焦粉、返矿、石灰石和石英砂,经过一混加水(5%)后即到PGNAA分析仪安装位置处。工艺流程如图1所示。

图1 烧结工艺流程图

一混后二混前是分析仪的最佳安装位置,在该位置烧结混料中所需的熔剂已经加入,同时这里距离下料仓的时间较短,可以快速地对下料进行调节,减少延时。快速、高频调整也是分析仪最大的优势。

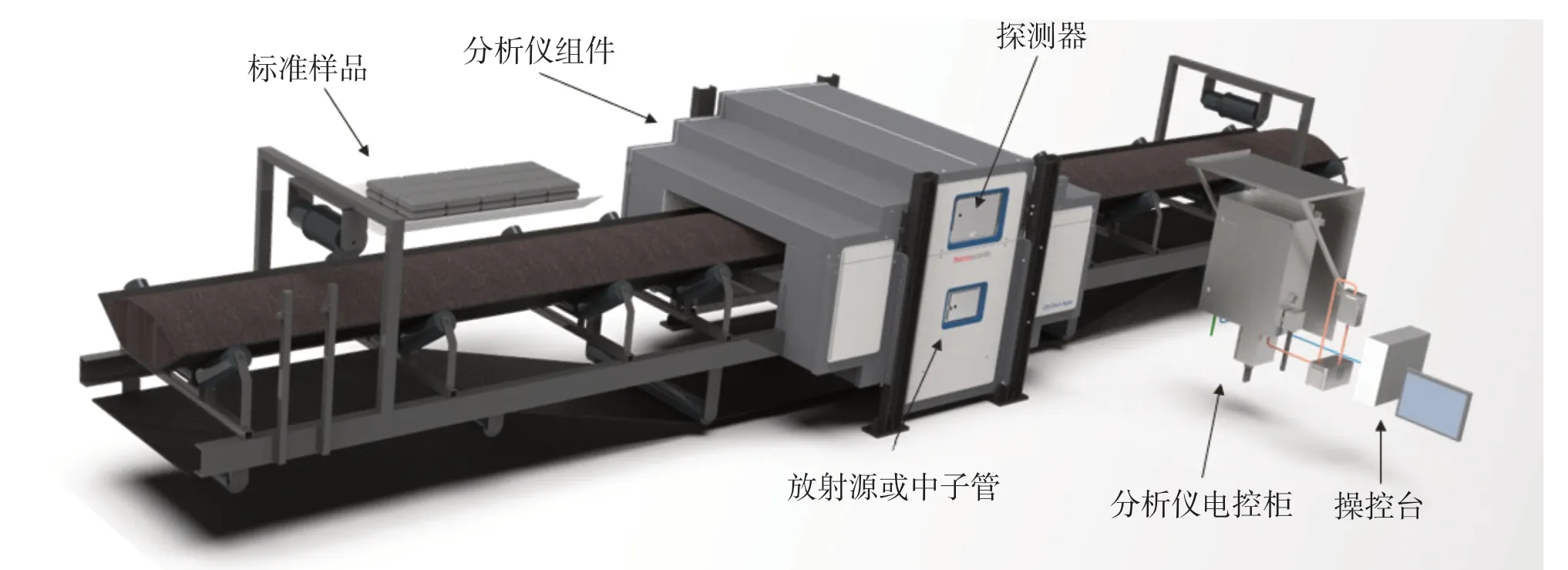

分析仪跨烧结混合料皮带安装。分析仪主要由分析仪主体(内含中子激发源和探测器)、电控柜、标准样品及操作控制端四部分构成,主体部分则由屏蔽体组(见图2)、中子源、探测器构成。分析仪电控柜安装在分析仪本体20 米范围内,能够控制和处理探测器的信号,通过网线或光纤与中控室的操控端进行通讯,上传设备相关状态信息。

图2 PGNAA 分析仪示意图

分析仪安装在烧结厂的B205 皮带上,分析仪距离混料机约15 米,距离调整下料仓的位置约10 分钟。同时为该分析仪新建一个专用小屋,用于存放分析仪自带的标准样品及激发源应急装置。

标准样品用于在现场对分析仪进行精度验证和校准。校准标样的组织成分同分析仪以后运行中实际测量的材料组成范围相一致,根据配方的化学组成和精确的重量比例计算出标准物质的组成。

3 操控端电脑界面

可显示不同探测器的不同元素的波峰曲线。根据该能谱图可换算得到不同元素氧化物的含量,如根据硅元素值计算出SiO2%。为实现对烧结混合物料的准确分析,分析仪配置了四组探测器,以提高分析性能。

PGNAA 分析仪每分钟可收集12 个测量值,然后给出一分钟的平均值。可显示烧结混料每分钟的分析值、30 分钟滚动均值和目标值,包含了CaO%数据、SiO2%数据和烧结混合料的碱度数据。操作员可利用数据曲线根据操作经验对下料进行手动调节,从而调整石灰石或者生石灰的下料量。由于Si 主要来源是混合铁料,因此调整碱度的过程只能通过调节石灰石或生石灰来实现[4]。当碱度检测值和目标值相差不大时通过调整石灰石的下料量来实现对碱度的控制,若碱度检测值和目标值相差较大时则需要通过调节生石灰的下料量来达到快速调整碱度的目的[5]。需要注意的是,调整生石灰的下料量将会导致烧结混合料水分的波动,因此生石灰应尽量不调,只有当石灰石的调整不足以实现碱度调整的目标时,才用生石灰来调整,以尽量较少碱度调整对水分含量造成的影响。

4 分析仪精度验证

分析仪在完成安装和静态标定,在没有碱度自动控制系统的情况下对PGNAA 分析仪分析结果与化验室分析结果进行了对比[6]。该项测试是在烧结厂正常生产期间进行的,烧结混合原料通过PGNAA 分析仪通道并对烧结混合料进行分析,按照正常生产烧结成品矿自动取样方式进行取样,每两小时自动采样机取样,采样两次后将样品自动混合、破碎、缩分送往实验室进行分析。为了保证统计结果的准确性,该测试总共对20 个样品数据进行了对比,PGNAA 分析仪数据则是按照延时推算,相对应2 小时分析仪数据的加权平均值结果,使用加权平均值与实验室结果进行对比[7]。

结果表明,对烧结混合料进行在线高精度分析是可实现的。CB Omni Agile 对钙、硅、镁、铝和铁等主要元素的分析精度可满足生产控制要求,甚至更好。通过不同分析时长时不同氧化物分析值重复性对比,在实际运用时,我们选用滚动30min 平均值碱度自动控制系统计算依据,优化了烧结生产工艺状况。

5 CB Omni Agile 收益

目前烧结厂碱度控制通常使用烧结矿化验室化学成分数据作为生产控制依据,烧结矿取样点通常位于圆盘冷却机后,经过破碎缩分后由人工或自动输送系统送入化验室使用X 荧光分仪得到烧结矿化学成分。中控室运行人员根据烧结矿化学成分判断是否进行生石灰或石灰石等物料调整,调节滞后3~6 小时。PGNAA 技术具有无需取制样、实时在线检测、全样品分析的特点,大大缩短工艺操作人员获知烧结混合料成分变化的时间,原本需要5~6 小时才能知道的成分波动情况,在使用CB Omni Agile 后仅需要20 分钟即可获取,为及时进行熔剂调整提供了依据。

分析仪投入使用后,经过静态和动态精度、重复性考察后,烧结运行人员将化验室数据与CB Omni-S数据结合,人工判断是否进行生石灰或石灰石下料量调整。应用后,烧结矿碱度稳定性提升了32%,碱度标准偏差从0.053 降低到0.036,碱度波动减小显著。对比应用前后,在线元素分析仪CB Omni Agile 可帮助烧结生产过程成分更加稳定,减少成分波动大的情况,尤其是物料波动剧烈的时候,能及时调控,可以规避物料突变造成结果的重大偏离。同时在生产实践时,遇到料仓原料下错的情况,成分分析结果的异常报警也帮助了操作员快速发现,迅速调整,从而避免生产事故。

6 结论与展望

结合调试和使用经验,CB Omni Agile 在线元素分析仪的应用在实现成分稳定上效果显著,对比原有控制方式,烧结矿碱度稳定性提升了32%,带来的主要收益如下:

1.大幅缩短熔剂调整控制周期,减少波动剧烈情况。

2.稳定碱度标准偏差,获得更高质量烧结矿。

传统的配料系统主要是基于物理、化学原理建立的数学模型,运用经验公式、多元方程组求解或者运筹学中的线性规划等得到的,这些方法所对应的系统以配料机制为基础,结合配料相关的标准数据建立。而以往化验室数据量少,无法及时反映物料实际变化情况,但对于配料这种复杂的系统来说,无论采用点优化、区间优化等方式均具有一定的局限性。

PGNAA 技术的应用,为烧结生产过程提供了大量实时准确的化学成分数据。通过引入人工智能自学习和大数据相关技术,可以在原有的数学模型基础上,将原料信息、工艺特点和长期配料的经验知识整合起来,并采用适当的智能算法(比如神经网络、模糊计算、遗传算法、粒子群优化等),可以在合理的时间内得出更精确的配比参数,给出更高质量的优化配料方案。