基于闭环耦合度的大系统常规PID控制回路的投用规则

许锋 黄佳宇 任杰 罗雄麟

摘 要 化工过程全流程为具有高维输入输出的多变量大系统,内部存在一定程度的耦合作用,因此其底层常规PID控制系统的设计、投用和整定也必然与整个系统的耦合程度有关。首先,提出了闭环相对增益和耦合度的概念,分析闭环相对增益在理想控制条件下与开环相对增益的等效性,发现闭环控制回路的反馈作用引起操纵变量和被控变量的关联,由此加剧整个系统的耦合程度,因此闭环控制回路并非投用得越多越好。然后,提出了基于闭环耦合度的化工过程大系统常规PID控制回路的投用规则,根据被控过程开环相对增益阵确定控制回路变量配对和投用顺序,依次投用各控制回路并计算控制回路的耦合度,当耦合度超过阈值时停止剩余控制回路的投用。最后,以典型多变量TE过程为例验证了该投用规则的有效性。

关键词 过程控制 PID控制 多变量系统 关联分析 控制回路配对 闭环相对增益 耦合度

中图分类号 TP273 文献标识码 A 文章编号 1000?3932(2023)02?0142?10

化工过程一般为复杂大型工业过程,被控对象一般为多变量系统,即存在着多个被控变量和多个操纵变量。与单变量系统相比,多变量系统的输入变量和输出变量之间一般存在一定程度的耦合,给控制系统设计造成了相当大的困难。当然,对于多变量系统,设计一个包含所有被控变量和操纵变量的大型集中控制系统是最为理想的,但这样的控制设计方案复杂,难以实现,不易维护,可靠性差。因此,考虑到底层控制系统安全可靠的要求,工业现场的底层控制系统仍然主要采用常规分散PID控制,即将多变量系统分解为多个单变量子系统,分别设计PID控制回路,组成分散的多回路PID控制系统。

在进行多回路PID控制系统设计时,在备选的操纵变量和被控变量确定后,首先进行控制系统的结构设计,即确定操纵变量和被控变量的控制回路配对,然后进行PID控制系统参数设计,将PID控制回路视为单变量系统,整定PID控制参数。

由于多变量系统的输入变量和输出变量之间存在着相互耦合作用,控制系统结构设计应使控制回路间的耦合作用尽可能小。为此,BRISTOL E H提出了相对增益阵(Relative Gain Array,RGA)[1],WANG S和MUNRO N将其推广到高维系统[2]。在RGA中应当尽可能选择大于零且接近于1的元素对应的输入输出配对,即可保證控制回路之间的耦合最小化。为保证闭环控制系统稳定性,NIEDERLINSKI A提出了尼德林斯基指数(Niederlinski Index,NI),与RGA配合使用,筛选不合适的控制回路配对[3]。GROSDLDLER P等进一步给出了RGA和NI闭环稳定性的证明[4]。

由于RGA只是利用系统的稳态信息,忽略了系统的动态特性,因此学者们在此基础上提出了各种基于动态信息的改进方法。RGA的动态改进方法大体可以分为:基于开环阶跃响应的时域RGA[5~8]、基于频率特性的频域RGA[9~11]、基于最优闭环控制器的动态RGA[12~14]、稳态信息与动态信息相结合的组合RGA[15~20]。以上改进方法中,基于开环阶跃响应的时域RGA和稳态信息与动态信息相结合的组合RGA计算比较简单,但不能解决开环不稳定系统的控制回路配对问题;基于频率特性的频域RGA和基于最优闭环控制器的动态RGA能够处理开环不稳定系统,但前者需要对频域积分,计算量较大,后者配对结果依赖于闭环控制器的性能,需要对闭环控制器进行最优参数整定,这极大地限制了该方法的应用。

此外,CHEN D和SEBORG D E[21]、KARIWALA V等[22]、MOAVENI B和KHAKI?SEDIGH A[23]将RGA推广到了不确定多变量系统中,YU C C和LUYBEN W L利用RGA对系统的鲁棒性进行了分析[24]。CHANG J W和YU C C将RGA推广到非方系统中得到非方相对增益(non?square relative gain array,NRGA)[25],SKOGESTAD S和POSTLETHWAITE I总结了NRGA的性质[26]。

虽然RGA方法排除了可能引起不稳定的控制回路配对,在一定程度上解决了常规控制回路配对问题。但是在进行常规控制系统结构设计时,控制工程师倾向于将所有备选的操纵变量和被控变量尽可能进行配对,只要某个被控变量具有大于零的RGA元素,总是希望将该被控变量与对应的操纵变量进行配对。然而,对于基于单变量系统的分散常规PID控制,由于本身控制性能的限制,控制回路并非投用越多越好。例如,对于典型精馏塔,众所周知,由于塔顶温度与塔底温度存在比较严重的耦合,当采用常规PID控制器时,塔顶温度和塔底温度是无法同时进行控制的,当塔顶温度与冷回流量组成控制回路时,塔底温度就不能作为被控变量了。因此,在使用RGA方法进行常规控制系统结构设计时,不宜贪大求全,应对备选的被控变量与操纵变量有所取舍,进行必要的控制回路配对。

此外,虽然RGA方法能够给出常规控制回路配对方案,但是工业现场并不是将这些常规PID控制回路一次性全部投用,而是逐个投用,这就要求控制工程师能够确定各个常规PID控制回路的投用顺序。而且,当某一个控制回路投用自动以后,闭环控制回路的反馈作用引起操纵变量和被控变量的关联,改变了原有的被控系统,可能加剧整个系统的耦合程度,后续控制回路能否继续投用,需要通过对当前系统耦合程度的在线分析来做出决定。

针对以上问题,笔者提出常规PID控制回路的闭环相对增益和耦合度的概念,用于对当前系统条件下控制回路耦合程度的在线评价。在此基础上提出基于闭环耦合度的化工过程大系统的常规PID控制回路的投用规则,根据多变量被控过程的开环相对增益阵确定控制回路的变量配对和投用顺序,然后依次投用各控制回路并计算控制回路的耦合度,当耦合度超过阈值时停止剩余控制回路的投用。解决了常规控制回路的变量配对和投用顺序问题,同时避免了非必需控制回路的投用加剧系统耦合的问题。

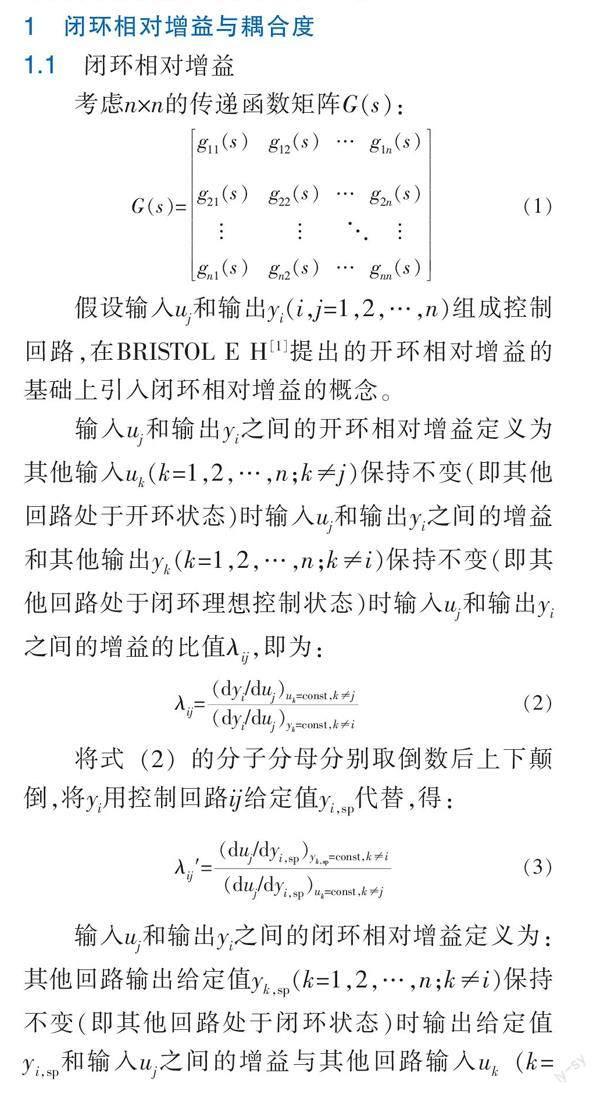

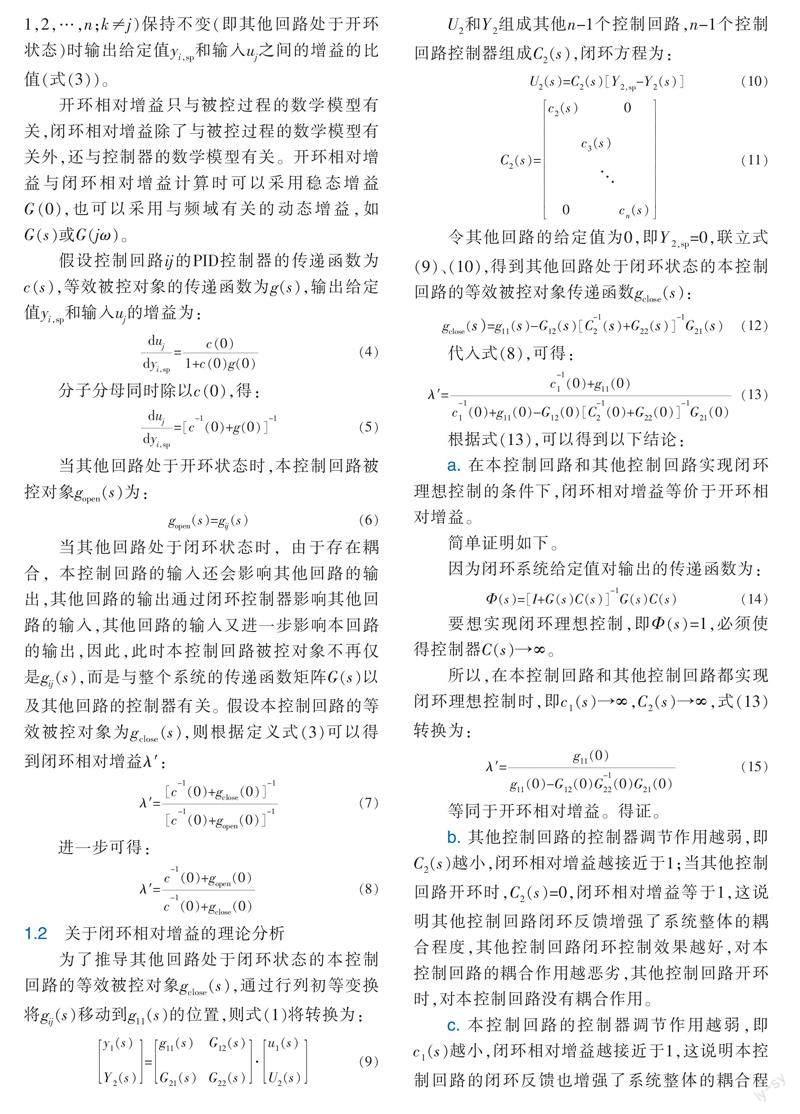

与RGA相似,利用REGA进行分散常规PID控制系统设计时,选择配对方案应遵照以下规则:

a. 所有被选择配对的REGA元素必须是正数;

b. 被选择配对的REGA元素必须接近于1;

c. 太大的REGA元素应避免选择配对。

根据REGA进行控制回路配对并给出控制回路投用顺序,选用规则为:

a. 选择REGA中最接近于1的元素对应输入输出组成控制回路,确定为首先投用的控制回路;

b. 去掉REGA中完成配对的行与列,在剩余元素中选择REGA中最接近于1的元素对应输入输出组成控制回路,并且确定为下一个依次投用的控制回路;

c. 返回规则b。

2.2 基于闭环相对能量增益的耦合度在线计算

与开环相对能量增益类似,综合考虑给定值对控制器输出的稳态信息和动态信息,闭环相对增益也采用能量增益的形式。

首先,得到给定值y对控制器输出u的稳态增益k。

然后,计算给定值y对控制器输出u的能量消耗E。

控制回路投用顺序确定以后,依次闭环各控制回路并整定PID控制器参数。每次闭环一个控制回路后,先将之前闭环的控制回路都投手动,对本控制回路给定值施加单位阶跃,测量控制器输出响应;再将之前闭环的控制回路都投自动,对本控制回路给定值施加单位阶跃,测量控制器输出响应。其他回路闭环的给定值对控制器输出的闭环能量增益与其他回路开环的给定值对控制器输出的闭环能量增益之比即为闭环相对能量增益,进而求出耦合度。

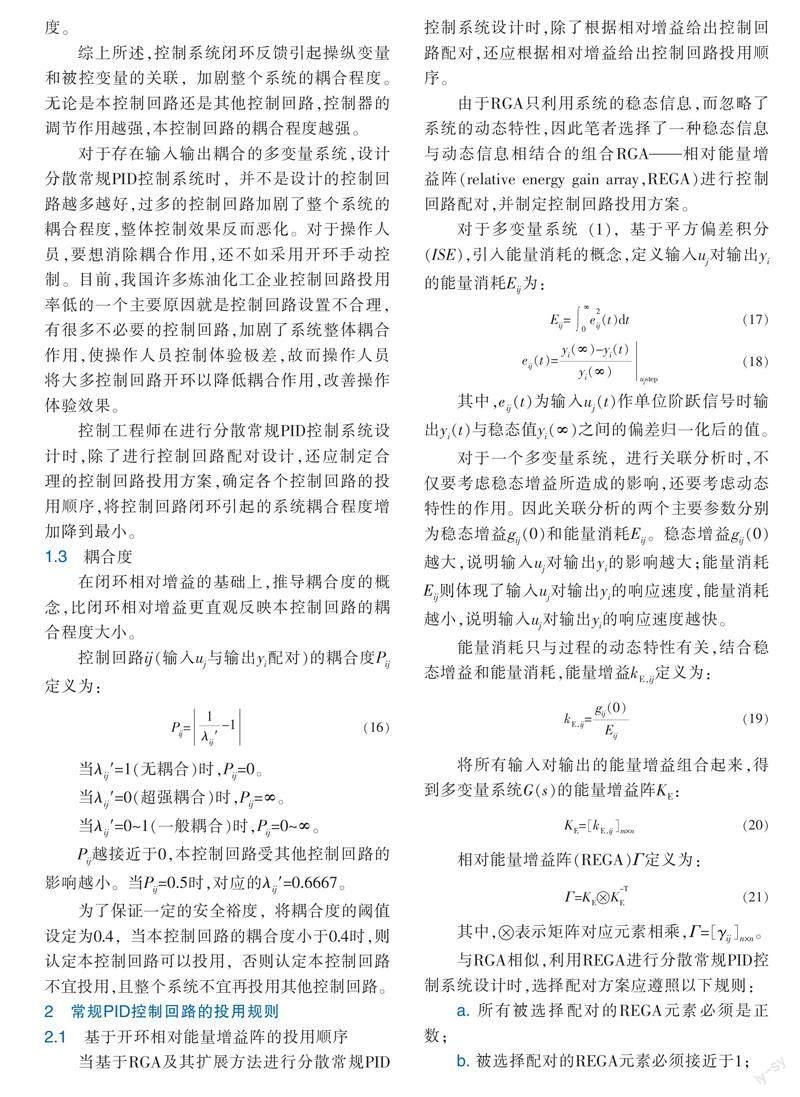

2.3 投用规则

控制回路的投用规则制定如下:

a. 根据被控过程的传递函数矩阵求取系统的开环REGA,根据开环REGA中各元素与1相接近的程度获得控制回路配对以及控制回路投用的顺序。

b. 闭环第1个控制回路,整定本控制回路的PID控制器参数,由于目前没有其他回路投用,本回路的耦合度为0。

c. 闭环第i个控制回路,整定本控制回路的PID控制器参数,然后分别将之前投用的控制回路开环和闭环,对本控制回路给定值施加单位阶跃,测量控制器输出响应,计算本控制回路的闭环相对能量增益,进而求出耦合度。

d. 如果第i个控制回路耦合度小于0.4,继续投用第i+1个控制回路,i=i+1,返回规则c;否则,停止继续投用控制回路,第i个控制回路开环,只保留之前的i-1个控制回路闭环。

對于无法投用的控制回路,可以将其设置手动控制,不纳入控制系统投用率的计算,从而能够提高整个控制系统的投用率;也可以设置为备用控制回路,因为整个系统是在不断动态变化之中,如果工艺条件的变化引起系统工作点变化,被控对象的传递函数矩阵也会发生变化,对应的控制系统也应随之改变,包括控制参数甚至控制结构,原来无法投用的控制回路可能会适宜投用,因此保留备用的控制回路提高控制系统的冗余度也是合理的。

3 实例分析

现以TE过程(Tennessee Eastman Process)为例,验证基于闭环耦合度的大系统常规PID控制回路投用规则的有效性。TE系统是一个对于实际化工过程的仿真模拟,它是由美国Tennessee Eastman公司的一个控制工程师小组提出的,TE过程模型主要被用于多变量控制方案的设计和优化。

在本例中,将TE过程转换成为多变量系统,共有12个被控变量和12个操纵变量,是一个典型的大型化工过程。TE过程系统的各操纵变量和被控变量列于表1,传递函数参见文献[27]。

首先要做的是根据被控过程的传递函数矩阵求取TE系统的REGA,根据REGA中各元素与1接近的程度获得控制回路配对以及控制回路投用的顺序,具体为:

根据以上控制回路投用的顺序将上述控制回路逐个投用,仿真如下:

a. 闭环y~u控制回路,整定该回路的PID控制器参数,进行给定值单位阶跃响应测试,仿真曲线如图1所示,输出稳定于给定值。由于目前没有其他回路投用,本回路的耦合度为0。

b. 闭环y~u控制回路,整定该回路的PID控制器参数。此时y~u、y~u总共两条控制回路闭环,进行给定值单位阶跃响应测试,仿真曲线如图2所示,输出稳定于给定值。在y~u控制回路闭环时,分别将其他控制回路开环和闭环,然后对

y~u控制回路给定值施加单位阶跃,测量控制器输出响应,计算y~u控制回路的闭环相对能量增益,得到y~u控制回路的耦合度为0.040 9。耦合度小于0.4,可以继续投用控制回路。

c. 闭环y~u控制回路,整定该回路的PID控制器参数。此时y~u、y~u、y~u总共3条控制回路闭环,进行给定值单位阶跃响应测试,仿真曲线如图3所示,输出最终能稳定于给定值。在y~u控制回路闭环时,分别将其他控制回路开环和闭环,然后对y~u控制回路给定值施加单位阶跃,测量控制器输出响应,计算y~u控制回路的闭环相对能量增益,得到y~u控制回路的耦合度为0.227 9。耦合度显著上升,从图3可以看出,控制效果明显变差,这是控制回路闭环引起系统的整体耦合程度提高引起的。耦合度小于0.4,可以继续投用控制回路。

d. 闭环y~u控制回路,整定该回路的PID控制器参数。此时y~u、y~u、y~u、y~u总共4条控制回路闭环,进行给定值单位阶跃响应测试,仿真曲线如图4所示,输出最终能稳定于给定值。在y~u控制回路闭环时,分别将其他控制回路开环和闭环,然后对y~u控制回路给定值施加单位阶跃,测量控制器输出响应,计算y~u控制回路的闭环相对能量增益,得到y~u控制回路的耦合度为0.230 0。耦合度小于0.4,可以继续投用控制回路。

e. 闭环y~u控制回路,整定该回路的PID控制器参数。此时y~u、y~u11、y~u、y~u、y~u总共5条控制回路闭环,进行给定值单位阶跃响应测试,仿真曲线如图5所示,输出最终能稳定于给定值。在y~u控制回路闭环时,分别将其他控制回路开环和闭环,然后对y~u控制回路给定值施加单位阶跃,测量控制器输出响应,计算y~u控制回路的闭环相对能量增益,得到y~u控制回路的耦合度为0.298 8。耦合度小于0.4,可以继续投用控制回路。

f. 闭环y~u控制回路,整定该回路的PID控制器参数。此时y~u、y~u、y~u、y~u、y~u、

y~u总共6条控制回路闭环,进行给定值单位阶跃响应测试,仿真曲线如图6所示,输出最终能稳定于给定值。在y~u控制回路闭环时,分别将其他控制回路开环和闭环,然后对y~u控制回路给定值施加单位阶跃,测量控制器输出响应,计算

y~u控制回路的闭环相对能量增益,得到y~u控制回路的耦合度为0.323 2。耦合度上升,从图6可以看出控制效果又变差了,但耦合度小于0.4,可以继续投用控制回路。

g. 闭环y~u控制回路,整定该回路的PID控制器参数。此时y~u、y~u、y~u、y~u、y~u、

y~u、y~u总共7条控制回路闭环,进行给定值单位阶跃响应测试,仿真曲线如图7所示,输出最终能稳定于给定值。在y~u控制回路闭环时,分别将其他控制回路开环和闭环,然后对y~u控制回路给定值施加单位阶跃,测量控制器输出响应,计算y~u控制回路的闭环相对能量增益,得到y~

u控制回路的耦合度为0.362 7。耦合度上升,从图7可以看出控制效果进一步恶化,但耦合度小于0.4,可以继续投用控制回路。

h. 闭环y~u控制回路,整定该回路的PID控制器参数。此时y~u、y~u、y~u、y~u、y~u、

y~u、y~u、y~u总共8条控制回路闭环,进行给定值单位阶跃响应测试,仿真曲线如图8所示,输出最终能稳定于给定值。在y~u控制回路闭环

时,分别将其他控制回路开环和闭环,然后对y~u控制回路给定值施加单位阶跃,测量控制器输出响应,计算y~u控制回路的闭环相对能量增益,得到y~u控制回路的耦合度为0.371 5。耦合度小于0.4,可以继续投用控制回路。

4 结论

4.1 用常规PID控制回路的闭环相对增益和耦合度用于对当前控制回路耦合程度的在线评价,发现闭环控制回路的反馈作用会加剧整个系统的耦合程度,因此闭环控制回路并非投用越多越好。

4.2 提出基于闭环耦合度的化工过程大系统常规PID控制回路的投用规则,根据开环相对增益阵确定控制回路变量配对和投用顺序,依次投用各控制回路并计算控制回路的耦合度,根据当前的控制回路耦合度决定是否继续投用,避免非必需的控制回路反而降低控制系统的性能。

4.3 整个系统是在不断动态变化之中,大到工艺条件的变化,小到1个控制回路的投用,都对整个系统可能产生不可忽视的影响,因此与之对应的控制系统也不应当是一成不变的。在设计和投用控制系统时,不能把目光局限于局部的个别回路,而应把握整个系统,正所谓“不谋全局者,不足谋一域”,单个控制回路的控制性能太好引起强耦合可能会导致其他控制回路无法投用,适当降低个别控制回路的性能要求并进行松弛整定,可能会投用更多的控制回路,改善整个系统的控制性能。或者在整定PID控制参数时对整个系统所有控制回路进行同步优化,对各控制回路的控制要求进行整体协调,就有可能投用更多控制回路,提高整个系统的控制性能。

参 考 文 献

[1] BRISTOL E H.On a new measure of interaction for multivariable process control[J].IEEE Transactions on Automatic Control,1966,1(1):133-134.

[2] WANG S,MUNRO N.A complete proof of Bristols relative gain array[J].Transactions of the Institute of Measurement & Control,1982,4(1):53-56.

[3] NIEDERLINSKI A.A heuristic approach to the design of linear multivariable interacting control systems[J].Automatica,1971,7(6):691-701.

[4] GROSDLDLER P,MORARI M,HOLT B R.Closed?loop properties from steady state gain information[J].Industrial & Engineering Chemistry Fundamentals,1985,24(2):221-235.

[5] WITCHER M F,MCAVOY T J.Interaction control system:Steady state and dynamic measurement of interaction[J].ISA Transactions,1977,16(3):35-41.

[6] GAGNEPAIN J P,SEBORG D E.Analysis of process interactions with application to multiloop control system design [J].Industrial & Engineering Chemistry Process Design and Development,1982,21(1):5-11.

[7] 葉凌箭,宋执环.多变量控制系统的一种变量配对方法[J].控制与决策,2009,24(12):1795-1800.

[8] 罗雄麟,任丽红,周晓龙,等.常规控制系统配对设计的动态相对增益阵研究[J].化工自动化及仪表,2012,39(3):295-300.

[9] 许锋,潘琦,王一岚,等.工业过程多变量系统常规控制结构设计的频域方法[J].清华大学学报,2016,5(4):448-452.

[10] 许锋,袁未未,罗雄麟.化工过程非方瘦系统的串级控制系统结构设计[J].化工学报,2017,68(7):2833-2843.

[11] 许锋,袁未未,罗雄麟.大系统的常规控制系统结构设计[J].計算机与应用化学,2017,34(9):661-668.

[12] MEEUSE F M,HUESMAN A E M.Analyzing dyna?

mic interaction of control loops in the time domain[J].Industrial & Engineering Chemistry Research,2002,41(18):4585-4590.

[13] MCAOY T,ARKUN Y,CHEN R,et al.A new approach to defining a dynamic relative gain[J].Control Engineering Practice,2003,11(8):907-914.

[14] XU F,CAO P F,LUO X L.Regulator configuration design by means of model predictive control[J].Journal of Process Control,2015,28:95-103.

[15] XIONG Q,CAI W J,HE M J.A practical loop pairing criterion for multivariable processes[J].Journal of Process Control,2005,15(7):741-747.

[16] XIONG Q,CAI W J,HE M J,et al.Decentralized control system design for multivariable processes—A novel method based on effective relative gain array[J].Industrial & Engineering Chemistry Research,2006,45(8):2769-2776.

[17] XIONG Q,CAI W J.Effective transfer function meth?

od for decentralized control system design for multi?input multi?output processes[J].Journal of Process Control,2006,16(8):773-784.

[18] XIONG Q,CAI W J,HE M J.Equivalent transfer function method for PI/PID controller design of MIMO processes[J].Journal of Process Control,2007,17(8):665-673.

[19] HE M J,CAI W J,NI W,et al.RNGA based control system configuration for multivariable processes[J].Journal of Process Control,2009,19(6):1036-1042.

[20] 任丽红,刘雨波,罗雄麟,等.多变量时滞系统的关联分析与变量配对[J].化工自动化及仪表,2012,39(6):743-746.

[21] CHEN D,SEBORG D E.Relative gain array analysis for uncertain process models[J].AIChE Journal,2002,48(2):302-310.

[22] KARIWALA V,SKOGESTAD S,FORBES J F.Relat?ive gain array for normbounded uncertain systems[J].Industrial and Engineering Chemistry Research,2006,45(5):1751-1757.

[23] MOAVENI B,KHAKI?SEDIGH A.Further theoretical results on relative gain array for norm bounded unce?rtain systems[J].Industrial and Engineering Chemi?stry Research,2007,46(24):8288-8289.

[24] YU C C,LUYBEN W L.Robustness with respect to integral controllability[J].Industrial and Engineering Chemistry Research,1987,26(5):1043-1045.

[25] CHANG J W,YU C C.The relative gain for non?square multivariable systems[J].Chemical Engineer?ing Science,1990,45(5):1309-1323.

[26] SKOGESTAD S,POSTLETHWAITE I.Multivariable Feedback Control:Analysis and Design[M].New York:John Wiley & Sons,1996.

[27] MCAVOY T J,YE N.Base control for the Tennessee Eastman problem[J].Computers & Chemical Engine?ering,1994,18(5):383-413.

(收稿日期:2022-11-01,修回日期:2022-12-21)

PID Control Loop Putting?in?service Rules for Large SystemBased on Closed?loop Coupling Degree

XU Feng, HUANG Jia?yu, REN Jie, LUO Xiong?lin

(College of Information Science and Engineering, China University of Petroleum(Beijing))

Abstract Considering the fact that chemical plant?wide process is a multivariable large?scale system with high?dimensional inputs and outputs and certain internal interaction exists there; the design, putting?in?service and setting of the underlying PID control system involves the degree of coupling of the whole system. Firstly, the concept of closed?loop relative gain and coupling degree was put forward to analyze equivalence of the closed?loop relative gain under ideal control. The results show that, the feedback of closed control loop can cause the interaction between controlled variable and manipulated variable and aggravate the coupling degree of the whole system, and it is not better that more PID control loops are put into service. Secondly, the sequential putting?in?service rules of PID control loops were proposed based on closed?loop coupling degree for large?scale chemical process, including having the open?loop relative gain array of controlled process based to determine variable pairing and putting?in?service sequence of PID control loops and having each PID control loop put into service in sequence and the coupling degree calculated for each PID control loop. When the coupling degree exceeds the threshold value, the remaining PID control loops will be suspended. Finally, a typical multivariable large?scale system (Tennessee Eastman process) was taken as an example to verify the putting?in?service rules effectiveness of the PID control loop.

Key words process control, PID control, multivariable system, interaction analysis, control loop pairing, closed?loop relative gain, coupling degree

基金项目:国家自然科学基金项目(21676295)。

作者简介:许锋(1976-),副教授,从事过程控制与系统工程方面的研究,xufeng@cup.edu.cn。

引用本文:许锋,黄佳宇,任杰,等.基于闭环耦合度的大系统常规PID控制回路的投用规则[J].化工自动化及仪表,2023,50(2):142-151.