EO/EG装置全环氧优化改造

程世青

(中国石化扬子石油化工有限公司,江苏 南京 210048)

近年来,由于国内外乙烯和煤制乙二醇项目不断投产,乙二醇的总体产能持续提升,市场库存量大,供大于求,乙二醇市场价格急剧下跌,价格屡创新低,导致本装置面临的市场形势愈发严峻。而环氧乙烷相对于乙二醇是一种高附加值产品,由于其易燃易爆的危险性,需要特殊的存储和运输设备,产品销售半径有限,受国内外产品竞争影响较小,经济效益高于乙二醇产品[1]。乙二醇的生产需要消耗大量的蒸汽和电力等能源,因此减少乙二醇产量可以降低生产成本,提高企业盈利能力。而现有的EO/EG装置最大EO产能占当量EOE的比例都在60%左右[2]。因此,利用现有的EO/EG装置进行结构调整,在当量乙烯不变的条件下,通过增产环氧乙烷,降低乙二醇产能,提高EO在产品中所占的比例就变得十分必要。

本装置始建于1983 年,于1987 年建成并一次投产成功,期间经过多轮技术改造,乙二醇(EG)产能已达到30万t/a,精制环氧乙烷(EO)产能达到18.6万t/a。改造后,EO产能18.6万t/a,平衡工业级MEG副产品2.31万t/a,是目前国内首套全环氧装置。改造后可根据EO 和EG 的市场行情,调整两者产品的生产能力,增加了装置的操作灵活性及其经济效益,为以后类似装置的改造升级提供了新的思路和设计经验,具有重大创新和工程意义。

1 流程概述

本次改造是利用原有装置1#氧化系统,主要对EO和EG精制系统进行改造,提高EO精制系统的环氧乙烷产品收率。

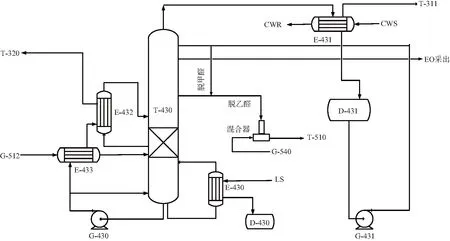

在原EO精制系统中,环氧乙烷水溶液由G-512泵送至E-433/E-413进料换热器,管程预热至 95 ℃ 后进入T-430/T-410塔。环氧乙烷在塔内和水分离、提浓,在第89/88块塔板抽出冷却后进入产品储罐。为了防止醛在塔内累积,醛含量的脱出主要有两个途径,一是在塔顶冷凝器E-431/E-411上设有气相脱甲醛管线,不被冷凝的轻组分进入到前系统酸洗塔;二是在第25-26块塔板和回流系统中抽出一股物料,与G-540循环水罐来的工艺循环水按1∶22摩尔比混合后进入T-510汽提塔高醛区,从高醛区出来的含醛环氧乙烷水溶液进入EG反应系统。

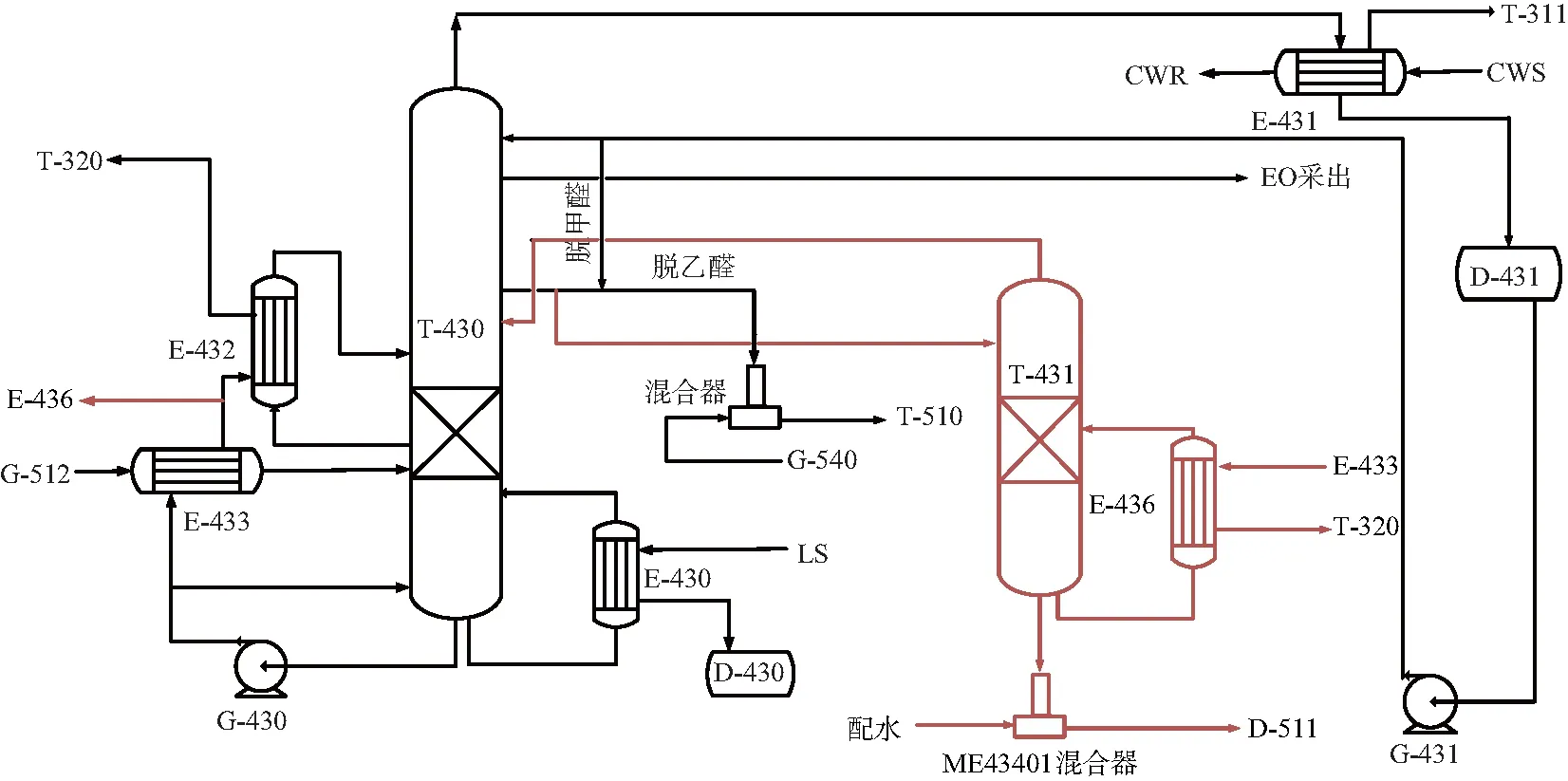

改造后,EO精制系统维持T-410/T-430 的生产能力10/8.6 万t/a环氧乙烷产品生产能力不变,在原脱乙醛管线上扩大口径,并增设侧线脱乙醛塔T411/T-431及再沸器E-416/E-436。环氧乙烷精制塔侧线富含乙醛的EO物料从第24块塔盘抽出送至脱乙醛塔T-411/T-431 中汽提EO进一步提浓乙醛,减少含醛EO的排放,提高精制系统的EO 产品的收率。再沸器热源由精制塔釜液提供,回收凝液的热量。经脱乙醛塔处理后,脱乙醛塔塔顶贫含乙醛的EO物料气相返回至EO精制塔塔第25块塔盘,塔釜富含乙醛的EO物料配水后去EG进料缓冲罐D-511,D-511出来的物料与原EG进料系统合并进入R-520水合反应器。

图1 EO精制系统改造前(以T-430为例)

图2 EO精制系统改造后(以T-430为例)

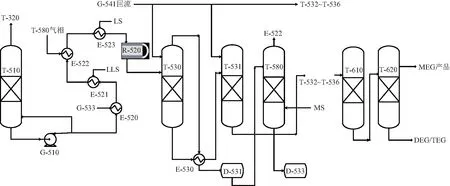

在原EG精制系统中,汽提塔T-510高醛区物料依次经过进料预热器E-520、E-521、E-522、E-523加热至 130 ℃ 后进入R-520水合反应器,得到质量分数约为12%的乙二醇水溶液。该溶液进入预效蒸发器T-530,T-530的含醛工艺蒸汽作为T-531的热源,凝液经收集后进入脱醛塔T-580,T-580用中压蒸汽汽提醛,醛和蒸汽从塔顶抽出,塔釜液进入凝液罐D-533。乙二醇水溶液经T-530~T-536七效蒸发浓缩后得到质量分数85%富乙二醇溶液,浓缩后的富乙二醇溶液进入T-610脱水和T-620精制后,得到成品乙二醇。

改造后,来自ME-41401/43401混合器的含EO物料经过混合器M-51201配水后得到质量分数为2.3%环氧乙烷水溶液,进入新增的EG进料缓冲罐D-511,D-511釜液经G-516泵加压后进入EG进料系统,从R-520出来的物料经过预效蒸发器T-530和一效蒸发器T-531后得到质量分数为40%乙二醇水溶液,原七效蒸发系统减少为二效蒸发。T-531塔釜乙二醇水溶液经G-539加压后送至新增的T-2610脱水处理,T-2620塔精制后得到成品乙二醇。T-580塔釜脱醛后的凝液进入新增D-537凝液罐中,D-537凝液罐配有釜液泵G-537和G-538。G-537泵用于EG进料系统的加热,回收凝液热量。G-538泵出口凝液去蒸发系统回流总管,为T-530/531提供热回流,原G-541泵的回流停用。

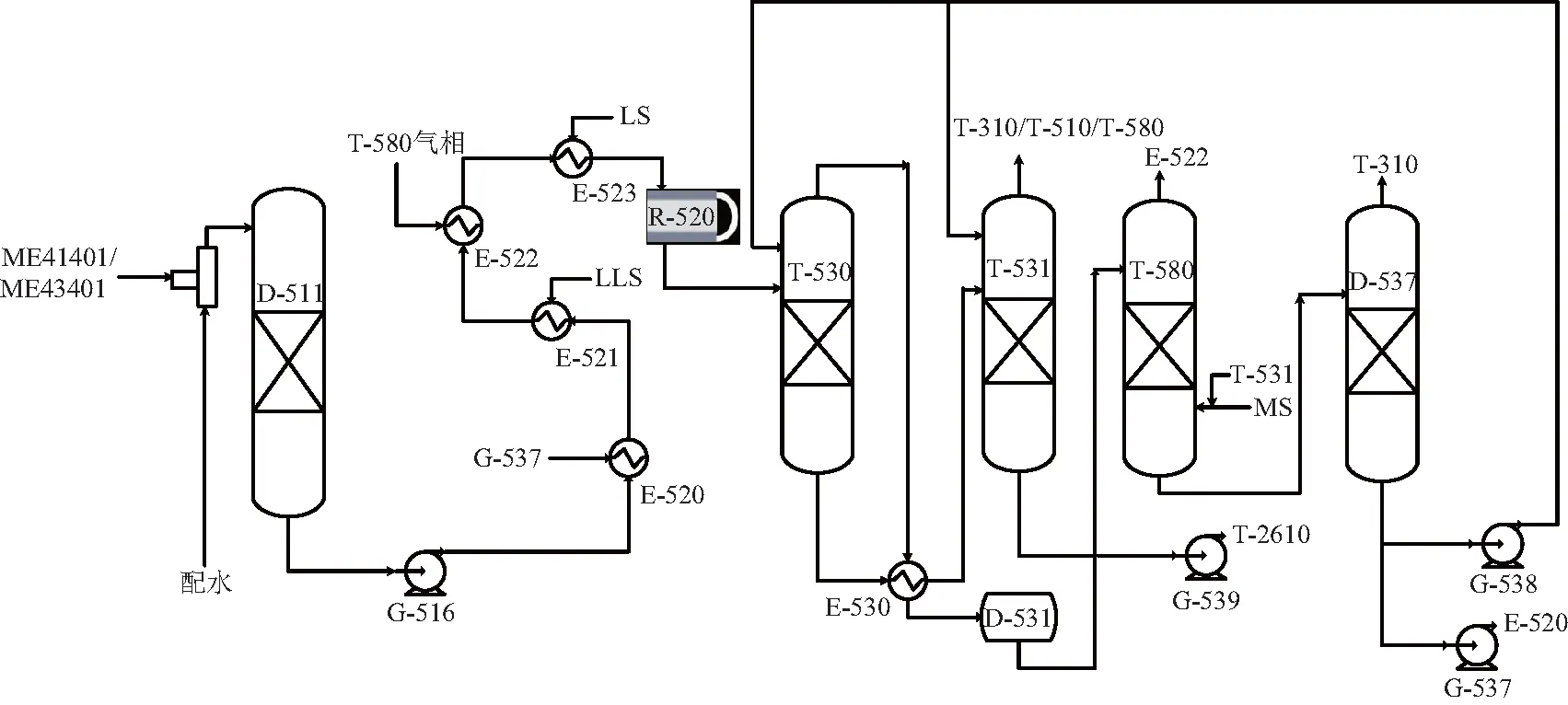

图3 EG精制系统改造前

图4 EG精制系统改造后

2 改造节能措施

1)EO 精制塔含醛EO 排放增设脱乙醛塔,进一步提浓含醛EO 的乙醛含量,降低EO 的排放,提高精制系统的EO 产品率,充分利用精制塔釜液的余热,降低单吨EOE 的能耗及物耗。

2)T-530和T-531蒸发器采用原T-580脱醛塔釜液作热回流降低蒸汽及循环水的消耗。

3)充分闪蒸脱乙醛后的工艺凝液,回收余热并降低循环水的消耗。

4)优化公用工程消耗:蒸汽凝液最大限度地回收再利用,减少装置的能耗及物耗;提高装置控制水平,优化控制操作单元,减少排放,降低能耗及物耗。

5)采用先进控制系统,提高装置控制水平,优化控制操作单元最大限度降低装置能耗。

6)采用新型高效机泵,降低装置用电负荷,提高能量转换效率;

7)尽量选用高效换热设备,如高效板式换热设备,提高能量回收率,降低循环水消耗;

3 技术标定

2022年8月10日,正式进料开车,之后成功产出合格环氧乙烷产品。为了考察全环氧结构调整效果,验证环氧乙烷、乙二醇产品质量能否到达设计要求,以及单位当量环氧乙烷能耗情况,对装置运行情况进行了 72 h 技术标定。标定期间1#氧化装置运行负荷为100%,标定时间从2022年10月20日8∶00~2022年10月23日8∶00,装置标定期间主要分析结果如表1所示。

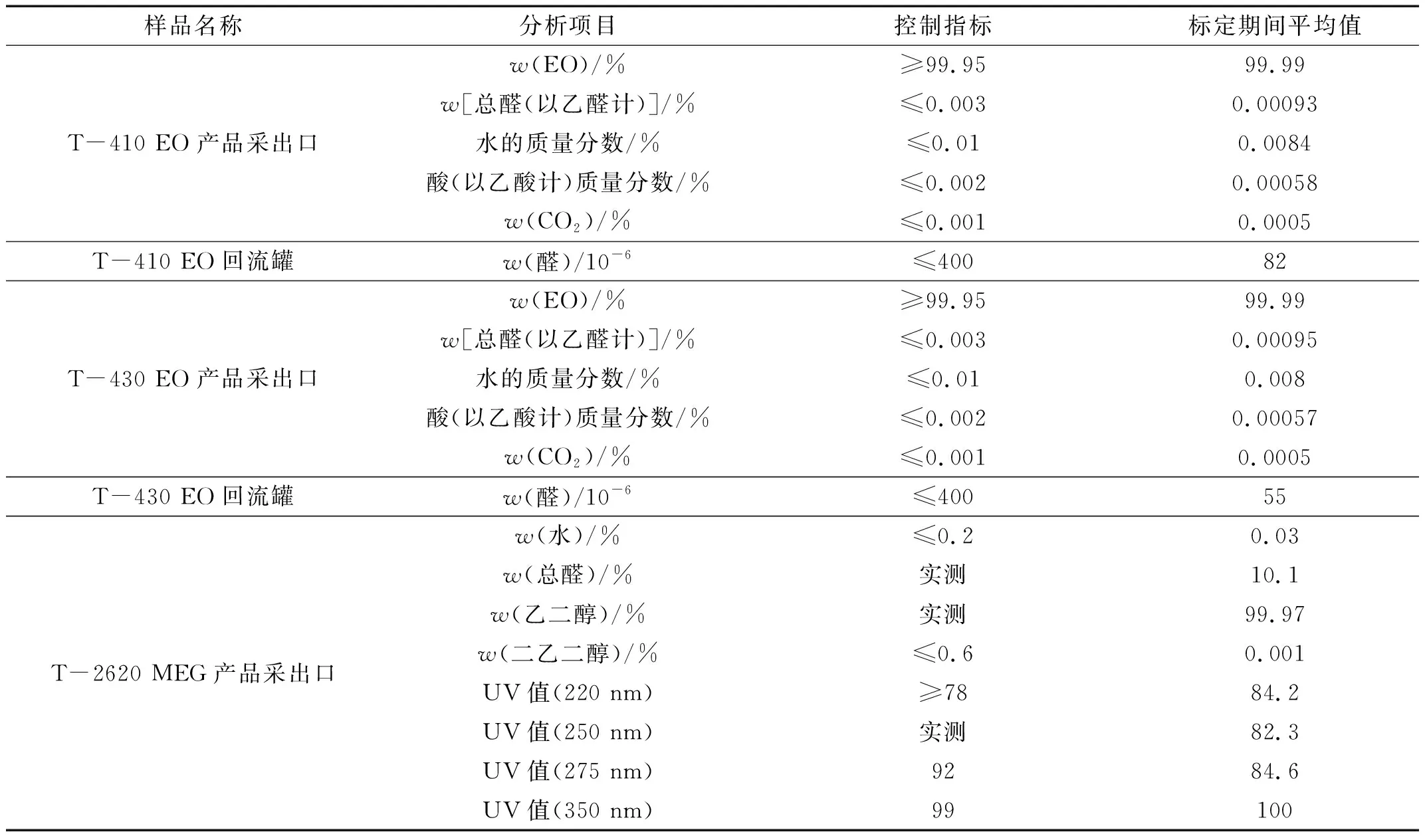

表1 标定期间主要分析结果

3.1 产品质量分析

此次改造的核心是环氧乙烷精制塔脱醛流程的改变,因此,产品的脱醛效果是这次改造成功的关键。系统中醛含量对精制系统的平稳运行至关重要,醛含量高会生成醛类聚合物导致相应管线堵塞[3],从表1标定期间的分析结果可以发现,两座精制塔的环氧乙烷产品和回流管中醛含量都远低于控制指标,表明的新增的脱乙醛塔脱醛效果理想。乙二醇产品质量也超出了设计时的国标工业级乙二醇,产品指标达到聚酯级,表明此次改造成功。

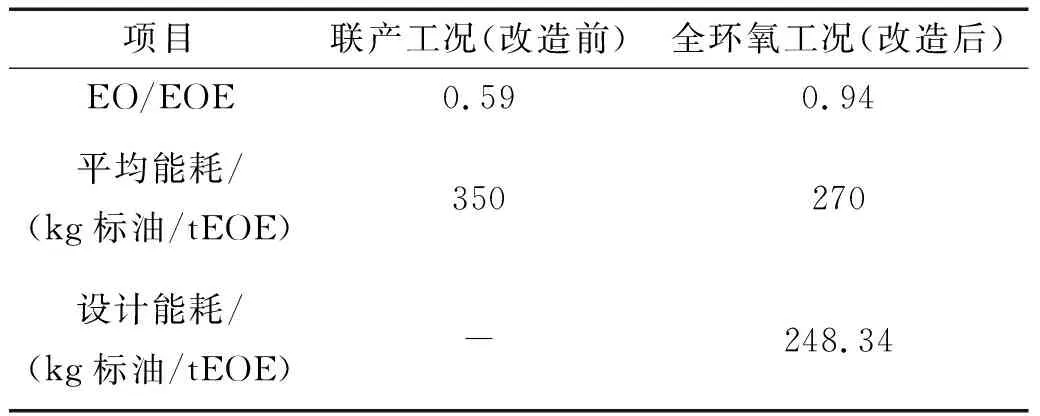

3.2 产品能耗分析

经过改造后全环氧模式下,EO相对于EOE的占比从0.59提高到0.94,远高于国内同类型装置,达到了最初增产环氧乙烷减产乙二醇的目的。除此之外,改造后装置的能耗大幅降低,但与设计值仍有一定的差距,工艺指标还有进一步优化的空间。

表2 改造前后的能耗与EO占比

4 结论

原EO/EG装置在结构调整之后整体运行平稳,生产正常,产品质量达到设计标准,能耗大幅降低,达到行业先进水平,为国内同类装置的改造提供了相关经验。调整之后的当量环氧乙烷(EOE)能力的接近95%用于生产精制环氧乙烷(EO)产品,通过新的脱醛方案设计,减少的精制环氧乙烷的损失,保证了产品质量及产能,达到了预期的效果。