低中放射性废物处置用高整体容器密封材料的制备与性能研究

李 秋,韦 琦,2,耿海宁,李华辉,陈 伟

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.武汉理工大学材料科学与工程学院,武汉 430070;3.湖北城市建设职业技术学院,武汉 430205;4.武汉海王新能源工程技术有限公司,武汉 430070)

0 引 言

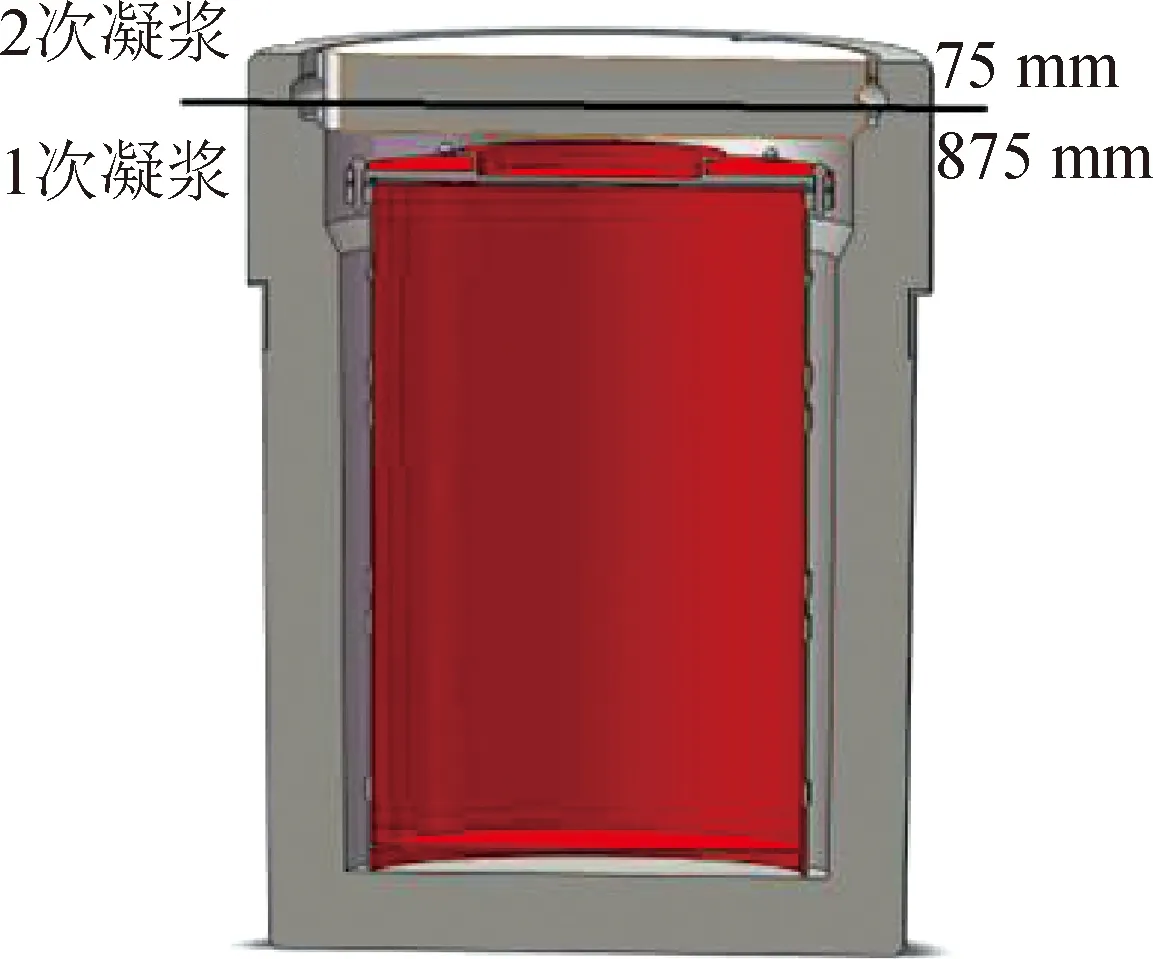

在核燃料的生产、加工以及核反应堆反应发电的过程中,会产生大量含有放射性物质的核废料。这些废料具有强烈的放射性,并且半衰期可达数千年、数万年甚至几十万年,对人类的生存环境造成重大威胁。如何安全、高效、长久地处理核废料已经成为迫在眉睫的问题[1]。高整体容器(high integrity container, HIC)是一种新型储存低中放废物的装置,由混凝土桶盖、混凝土外桶和金属内桶组成[2],其特征是无需对放射性废物进行固化处理即可处置,有利于实现废物最小化[3],且可在干湿、冷热、盐腐蚀、冲击等环境下安全保存核废料300年[4]。水泥基材料常被用作密封材料来连接高整体容器的内外桶和密封封盖,如图1所示。灌浆工艺采用二次灌浆法:第一次将密封材料从混凝土外桶(灰色)与桶盖间的缝隙注入,至距底部875 mm处的黑线位置停止,充分填充金属内桶(红色)、外筒及桶盖底部的空间;第二次灌浆将密封材料从缝隙注入,填充至黑线位置以上75mm处,充分填充桶盖及外筒之间的空间,硬化后将内外桶及桶盖黏结为一个整体。由于工艺、服役环境、放射性环境与处置条件影响,要求该材料具备大流动度、高强度、高耐久的性能,以此满足安全保存低中放废物300 年的要求[5]。因此,研发出满足要求的密封材料来解决核电站废物处理过程的技术瓶颈成为一项势在必行的任务。

图1 高整体容器示意图Fig.1 Schematic diagram of high integrity container

为保障高整体容器可安全服役300年及满足施工工艺要求,目前以《低、中水平放射性废物高整体容器-混凝土容器》(GB 36900.2—2018)[6]规定的性能指标作为衡量标准,对密封材料提出表1[4]中的性能要求,由表1可知,耐久性能指标均为国标最高要求,其中大流动性与高耐久性能的统一是难点。

表1 密封材料的性能指标[4]Table 1 Performance index of sealing materials[4]

硅微粉是一种比表面积较大的超细粉体(90%以上的颗粒粒径小于10 μm),球形度差,呈多棱纸屑状,其主要化学成分为二氧化硅(大于90%,文中均为质量分数),其结晶度良好,是一种基本无火山灰活性的矿物掺合料[7]。陈伟等[8]将硅微粉掺入水泥中,发现浆体仍属于Bigham流体,因此认为硅微粉对水泥浆体流变性能的影响是颗粒堆积、形貌以及比表面积共同作用的结果。贺智勇等[9]将硅微粉加入高铝浇注料基质泥浆中,发现浇注料的振动流动性增加,并将其归因于硅微粉的填充减水机理。还有众多学者[10-11]认为硅微粉能明显改善混凝土的抗冻、抗碳化及抗化学侵蚀等性能,且能显著降低混凝土早期水化放热速率,极大降低混凝土温度开裂敏感性。

本文在密封材料中引入硅微粉,以期能通过影响水泥水化和颗粒堆积来改善密封材料的流变性能、孔隙结构、抗收缩性能、抗化学侵蚀性能、抗渗性能及抗冻性能。作者以前期试验所得的颗粒最紧密堆积配方为基础,用硅微粉取代部分水泥,研究硅微粉对密封材料流变性能、孔隙结构、力学性能及耐久性能的影响,研发可满足安全服役300年要求的高整体容器密封材料。文中密封材料的组成和超高性能混凝土(ultra high performance concrete, UHPC)组成类似,均采用粒径小于1 mm的胶凝材料基质,通过颗粒级配设计实现最紧密堆积,然而UHPC通常包含纤维并采用极低水胶比(0.14~0.19)[12],虽然强度达到150 MPa,但在实际工作中的流动性尚未报道。由于特殊施工要求,本文制备的密封材料中包含超细惰性材料硅微粉,并增大水胶比以实现大流动度的要求。

1 实 验

1.1 原材料

水泥为湖北黄石华新水泥股份有限公司生产的P·I 52.5型号硅酸盐水泥;硅灰(silica fume, SF)购自湖北新恒工贸发展有限公司;硅微粉(silicon powder, SP)购自贵州超亚纳米科技有限公司,90%的颗粒粒径在10 μm以下,其物理性能见表2;选用的膨胀剂为天津豹鸣有限公司生产的HCSA型硫铝酸钙-氧化钙类型复合膨胀剂;选用的石英砂购自武汉双鑫石英砂公司,按其粒径大小可以分为[40,80)目((178,420]μm)粗砂和[80,120]目([124,178]μm)细砂两种;减水剂为中交武汉港湾工程设计研究院有限公司生产的一种聚羧酸型高性能减水剂,其固含量为40%,减水率为28%;消泡剂为湖北新四海化工股份有限公司生产的一种水泥砂浆专用消泡剂。水泥、硅灰和硅微粉的主要化学组成如表3所示。

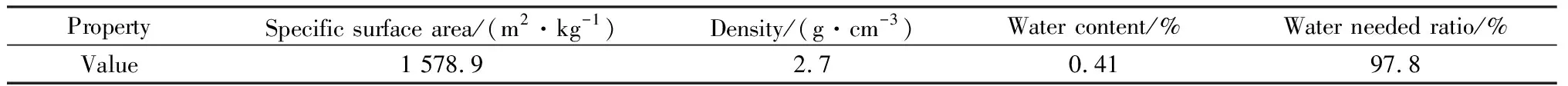

表2 硅微粉的物理性能Table 2 Physical properties of silica powder

表3 原材料的主要化学组成Table 3 Main chemical composition of raw materials

1.2 配合比

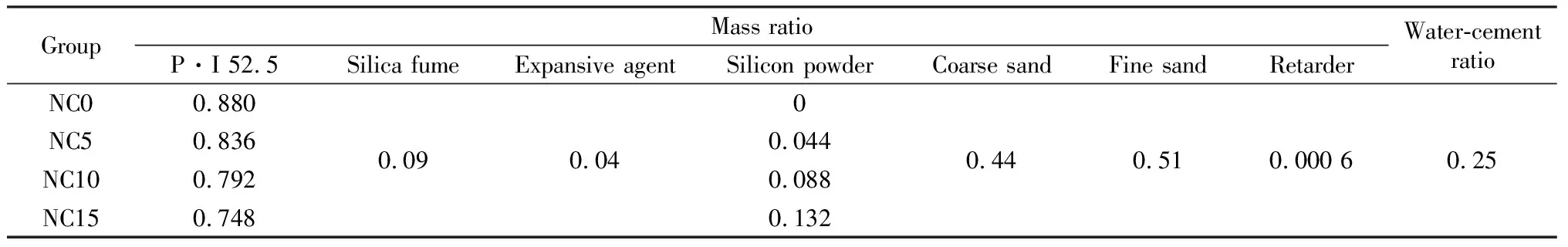

设胶凝材料质量为1,硅微粉取代水泥质量分别为5%、10%、15%,记为NC5、NC10、NC15。各组分按质量比设计,将前期获得的Dinger-Funk紧密堆积配方编号为NC0,加入减水剂、缓凝剂等外加剂,具体试验配方如表4所示。

表4 密封材料的配合比设计Table 4 Mix ratio design of sealing materials

1.3 制备方法

将水泥基密封材料粉料倒入搅拌锅,10 s内加入量好的拌合水,按水泥胶砂搅拌机的固定程序搅拌240 s。考虑到实际应用场景,采取非振动成型。20 ℃下覆盖养护24 h后拆模,再置于标准养护条件(温度为(20±2) ℃,相对湿度为90%以上)下养护至预定测试龄期进行测试。

1.4 测试方法

流动度及流变性能测试以Bingham流体模型作为流变学的经典模型,用其表征新拌和密封材料的流变性能。Bingham流体模型的流变方程如式(1)所示。

τ=τ0+ηγ

(1)

式中:τ为剪切应力,Pa;τ0为屈服应力,Pa;η为塑性黏度,Pa·s;γ为剪切速率,s-1。

采用美国Brookfield公司RS-SST软固体测试仪进行流变特性测试;流动度按照《水泥基灌浆材料应用技术规范》(GB/T 50448—2015)中流动度检验方法进行测试。

力学性能根据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[13]中规定的方法,制备尺寸为150 mm×150 mm×150 mm的试样,测试28 d抗压强度和劈裂抗拉强度;制备尺寸为150 mm×150 mm×300 mm的试样,测试28 d静弹性模量。

采用美国Quantachrome公司PM33GT-17压汞仪测试试样28及56 d的孔隙率及孔隙结构,孔径分析范围为 5.5 nm~360.0 μm。使用FEI Quanta450场发射环境扫描电子显微镜在高真空环境下观察试样28 d孔径形貌。

收缩率、碳化深度、抗硫酸盐侵蚀、抗冻性能、渗水高度、抗氯离子渗透性能根据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[14]中所规定的试样尺寸制备试样并进行测试。

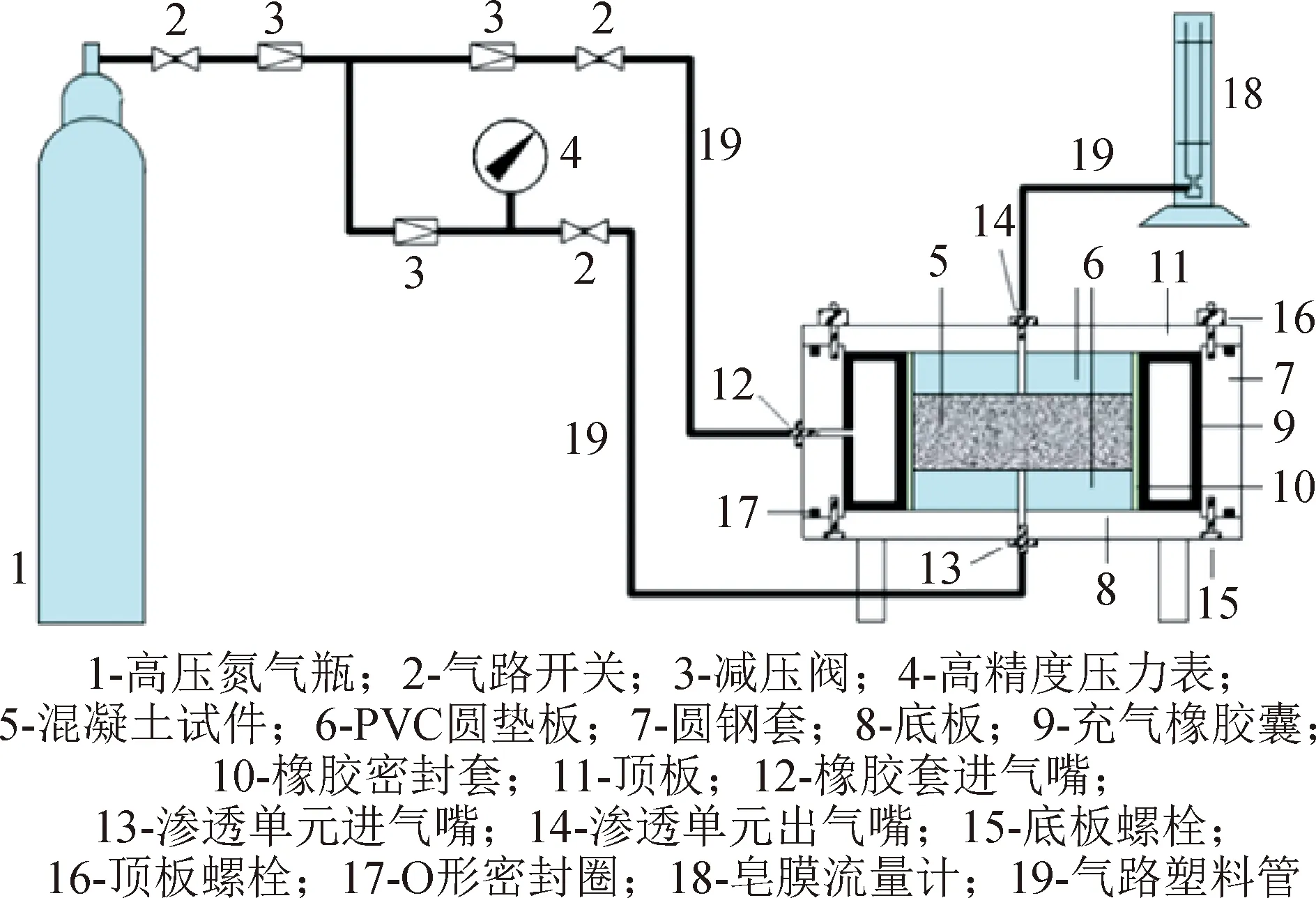

氮气渗透系数依据《低、中水平放射性废物高整体容器-混凝土容器》(GB 36900.2—2018)中规定的氮气渗透率测试方法进行测试,氮气渗透装置如图2所示(PVC为聚氯乙烯)。

图2 氮气渗透仪示意图Fig.2 Schematic diagram of nitrogen permeameter

2 结果与讨论

2.1 流动度及流变性能

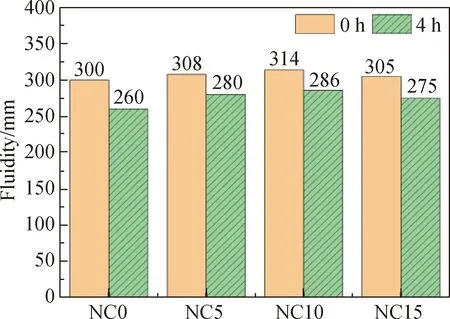

图3为不同硅微粉掺量下密封材料的流动度。由图3可以看出,掺入硅微粉后灌浆料的初始流动度和4 h流动度均高于未掺入硅微粉灌浆料的流动度; NC10流动性最好,初始流动度为314 mm,4 h流动度为286 mm,满足规范中对密封材料流动性的要求。掺入硅微粉密封材料的流动度高于未掺入微硅粉密封材料的流动度是由于硅微粉填充了水泥颗粒间的空隙,提供了更多的自由水,相当于增大了水胶比[9],并且硅微粉基本无火山灰活性,不会发生火山灰反应,可以降低体系早期水化放热量,延缓水泥水化[8]。流动度并不一直随着硅微粉掺量的提高而增加,这是由于硅微粉球形度差,比表面积大,需要更多的水来润湿表面,这一现象随着硅微粉掺量的增加而更加明显,这也解释了NC10配方流动度最好的原因。

图3 不同硅微粉掺量下密封材料的流动度Fig.3 Fluidity of sealing materials under different micro silica powder content

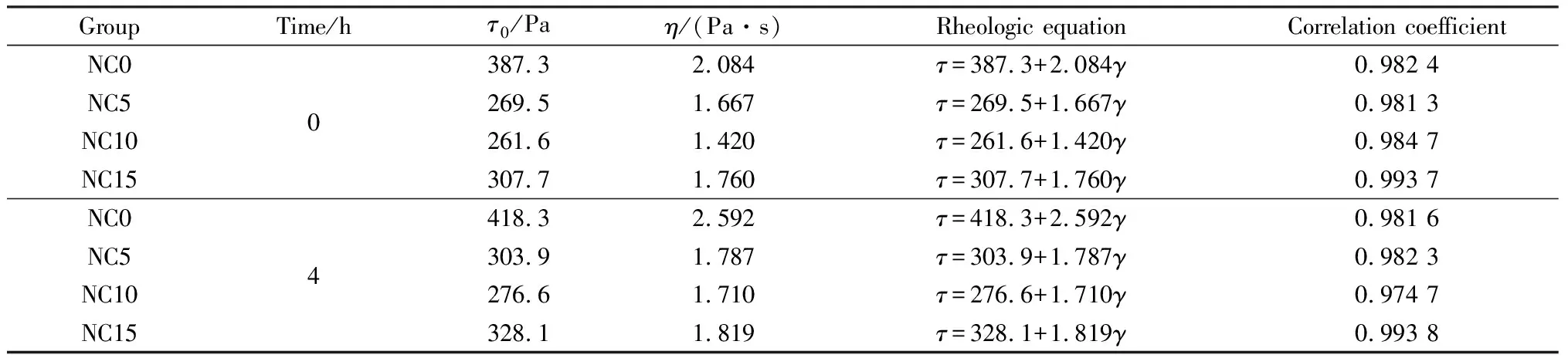

表5为不同微硅粉掺量下密封材料的屈服应力、塑性黏度η以及拟合的流变曲线等流变学参数。从表5中可以看出,硅微粉部分取代水泥后,复合浆体的剪切应力τ0和剪切速率γ为近似的线性关系,与纯水泥砂浆一样,仍然属于Bingham流变模型。比较0、4 h时的塑性黏度和屈服应力可知,掺入硅微粉的密封材料在0及4 h时的屈服应力和塑性黏度均低于NC0组;比较不同硅微粉掺量下的密封材料可知,在0及4 h时,屈服应力和塑性黏度最小的是10%掺量的砂浆,最大的是15%掺量的砂浆,表明浆体的屈服应力和塑性黏度并非随着硅微粉掺量的增加呈单调递减,可能是因为随着硅微粉掺量的增加,需要更多的水润湿表面,导致实际水胶比减小,浆体黏性增加,从而降低了复合浆体的流变性能[15]。

表5 不同微硅粉掺量下密封材料的流变参数Table 5 Rheological parameters of sealing materials with different micro silica powder content

图4为密封材料流动度与流变参数的关系。从图4中可以看出,0、4 h流动度均与屈服应力和塑性黏度成反比,即随着屈服应力和塑性黏度的增加,砂浆的流动度下降。

图4 密封材料流动度与流变参数的关系Fig.4 Relationship between fluidity and rheological parameters of sealing materials

2.2 力学性能

根据1.4节中试验方法对密封材料进行28 d龄期力学性能测试,测试结果如图5所示。

图5 密封材料的力学性能测试结果Fig.5 Mechanical property test results of sealing materials

由图5可知,不同硅微粉掺量下密封材料的力学性能均满足国标要求。NC5的抗压强度和静弹性模量略大于NC0,NC10、NC15的抗压强度和静弹性模量略小于NC0。掺入硅微粉后密封材料的劈裂抗拉强度都高于未掺入硅微粉的密封材料,这是由于硅微粉部分取代水泥后改善了水泥的颗粒级配,使浆体更加密实[16],表现为NC5的抗压强度和静弹性模量有所增加。但随着惰性硅微粉取代水泥量的增加,浆体内水化产生的能提供强度的水泥石含量减少,表现为NC10、NC15的抗压强度和静弹性模量有所降低。此外,密封材料的劈裂抗拉强度与试块因收缩产生的内部微裂纹有很大的关系,加入硅微粉后可以降低密封材料的收缩[17],因此掺入硅微粉后密封材料的劈裂抗拉强度高于未掺入硅微粉的密封材料。

2.3 孔隙结构

2.3.1 28 d孔径形貌

图6为28 d龄期时密封材料的SEM照片。从图6中可以看出,掺入硅微粉后密封材料(NC5~NC15)的表面结构要比未掺入硅微粉的NC0致密,其中NC10的表面结构最致密,无明显大孔及微孔。其他三个密封材料表面都存在一些孔径小于10 μm的孔隙,特别是NC0,其表面孔隙分布最多,结构密实度最差。

2.3.2 孔隙结构

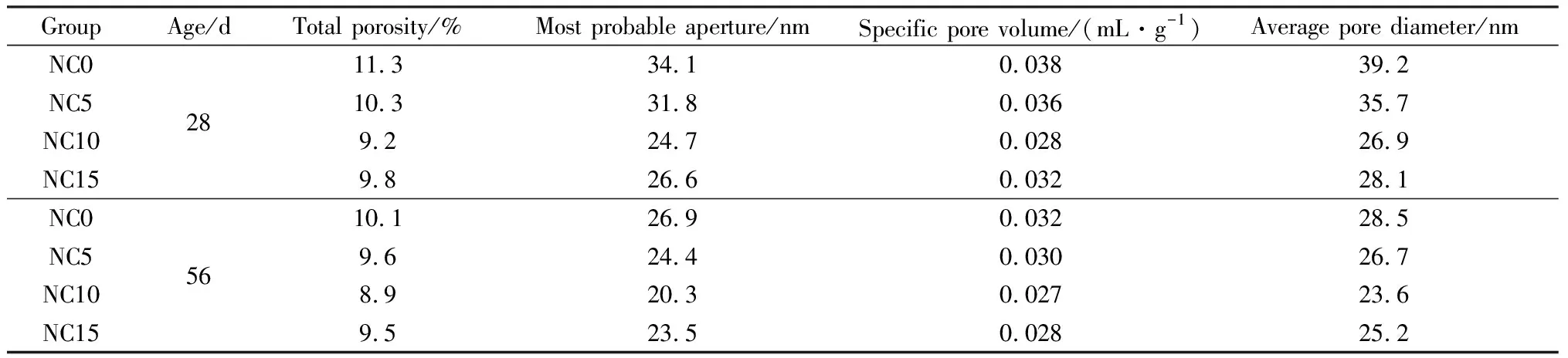

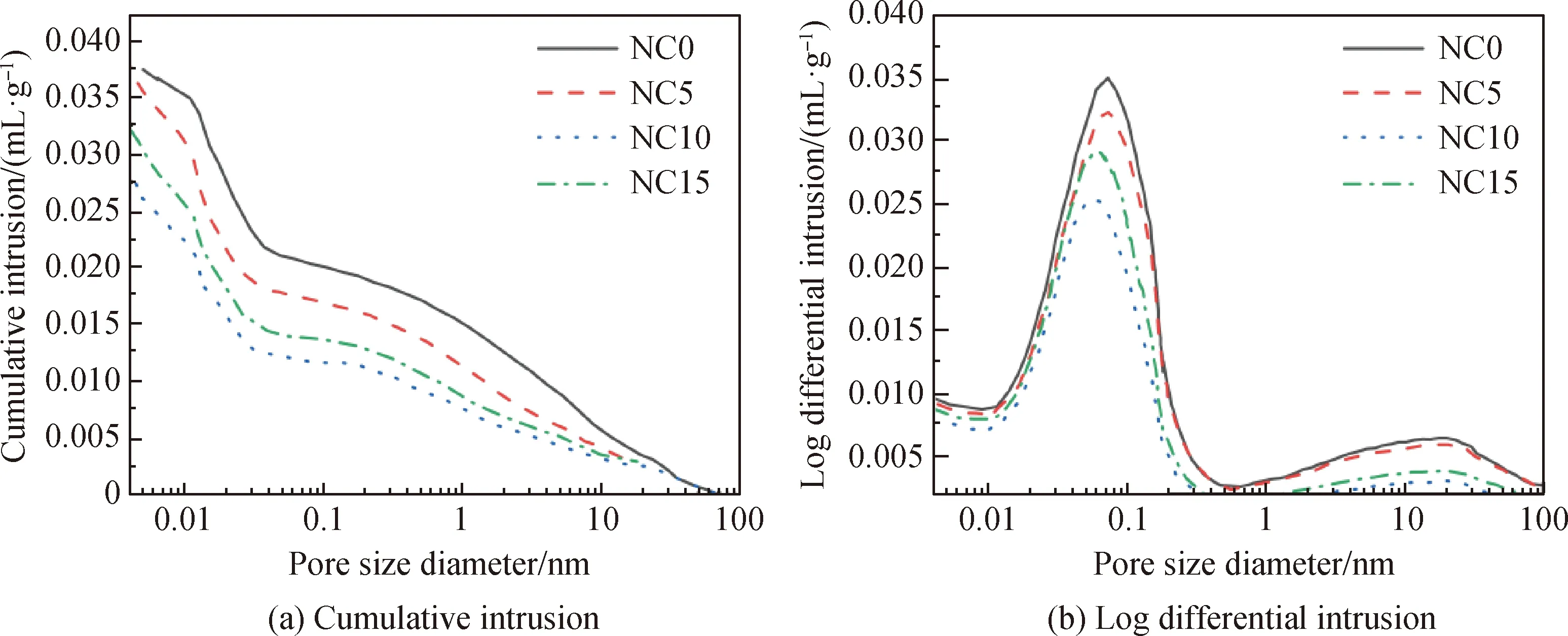

用压汞法测量不同龄期时密封材料的孔隙结构,其结果如表6和图7、图8所示。

表6 密封材料的孔结构分析Table 6 Pore structure analysis of sealing materials

图7 28 d龄期时密封材料的孔结构分析曲线Fig.7 Pore structure analysis curves of sealing materials at 28 d aging

图8 56 d龄期时密封材料的孔结构分析曲线Fig.8 Pore structure analysis curves of sealing materials at 56 d

从表6和图7、图8可以看出,无论是在28 d还是56 d龄期,掺入硅微粉后密封材料的孔隙率、最可几孔径、平均孔径均小于未掺入硅微粉的密封材料,这说明硅微粉的掺入不但降低了孔隙率,而且在一定程度上优化了孔隙结构。由图7(b)与图8(b)可知,硅微粉的掺入极大降低了大孔的数量,同时小幅度降低了微孔的数量,并优化了孔结构。比较28和56 d龄期可知,随着龄期的增加,所有密封材料的孔隙率、最可几孔径、平均孔径都呈降低趋势,但是对比降低幅度可以发现,未掺入硅微粉的密封材料降低幅度最大,与28 d时的数据相比,56 d孔隙率降低了10.6%,56 d最可几孔径降低了21.1%,56 d平均孔径降低了27.3%,这是由于硅微粉是一种惰性掺合料,不能发生水化反应,而随着龄期的增加,水泥进一步水化,生成水化产物,进而填充毛细孔,这也就解释了未掺加硅微粉的密封材料随着龄期的增加,其孔隙优化能力更加明显,而掺入硅微粉的密封材料,随着龄期的发展硅微粉发挥的作用减弱,但总孔隙率、最可几孔径及平均孔径在各龄期均小于未掺入硅微粉的密封材料。

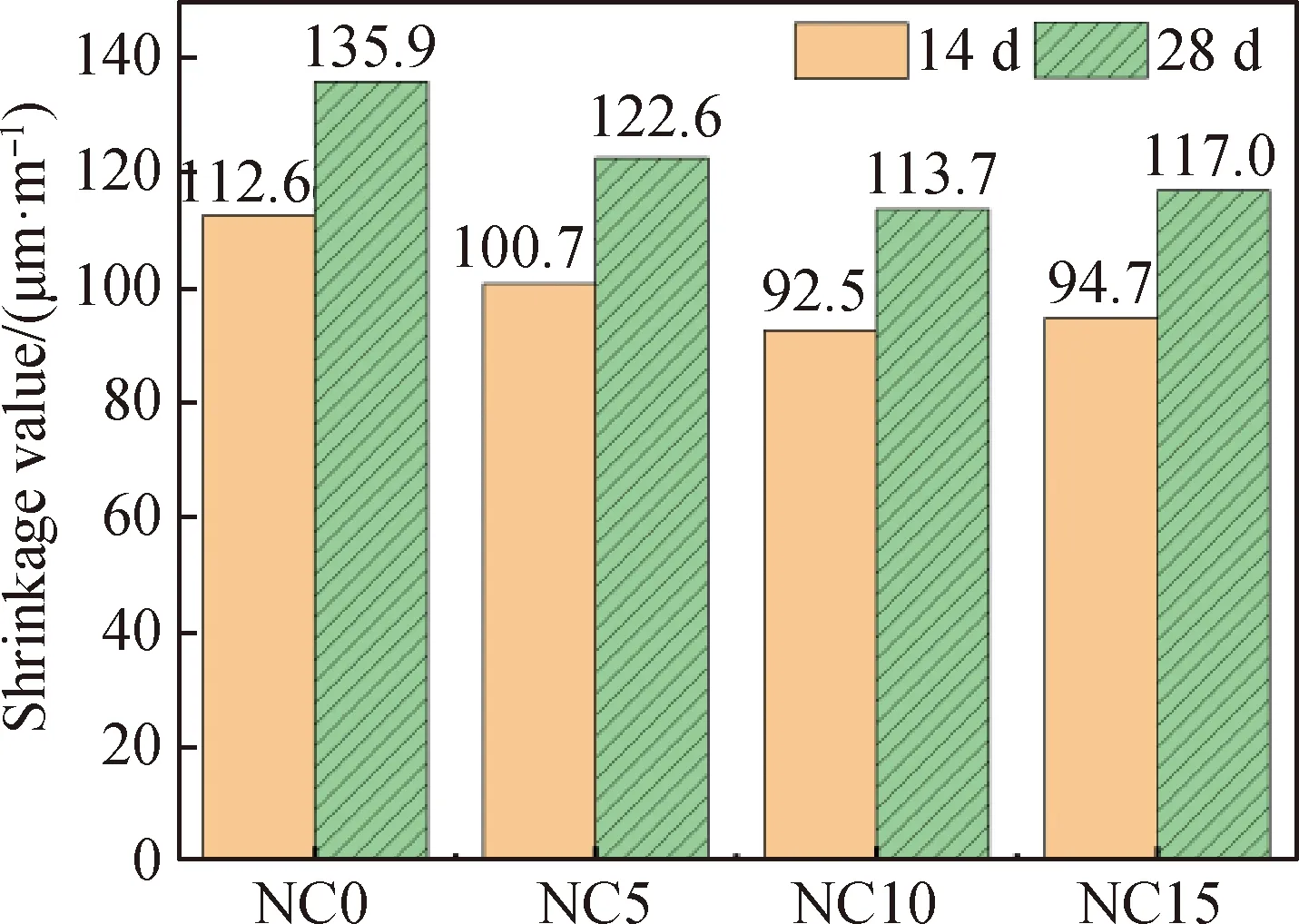

2.4 收缩性能

对28 d龄期时特定尺寸的灌浆试块进行收缩性能测试,测试结果如图9所示。从图9可以看出,加入硅微粉后密封材料的14、28 d收缩值均小于未掺加硅微粉的密封材料。NC10的14 d收缩值为93 μm/m,28 d收缩值为113 μm/m,抗收缩性能最好,满足国标规定的性能指标要求。这是由于硅微粉部分替代了水泥后,减少了水泥用量,从而可以减少因水泥水化反应而产生的化学收缩;另一方面,根据图7与图8,硅微粉改善了浆体的颗粒级配,增强了浆体的密实程度,减少了毛细孔,降低了孔隙率,优化了孔隙结构,减轻了养护期由于毛细孔内水分蒸发而造成的干燥收缩[18]。因此加入硅微粉后,浆体的抗收缩性能得到改善。

图9 密封材料的收缩性能测试结果Fig.9 Shrinkage performance test results of sealing materials

2.5 抗化学侵蚀性能

图10 密封材料的抗化学侵蚀性能测试结果Fig.10 Test results of chemical resistance performance of sealing materials

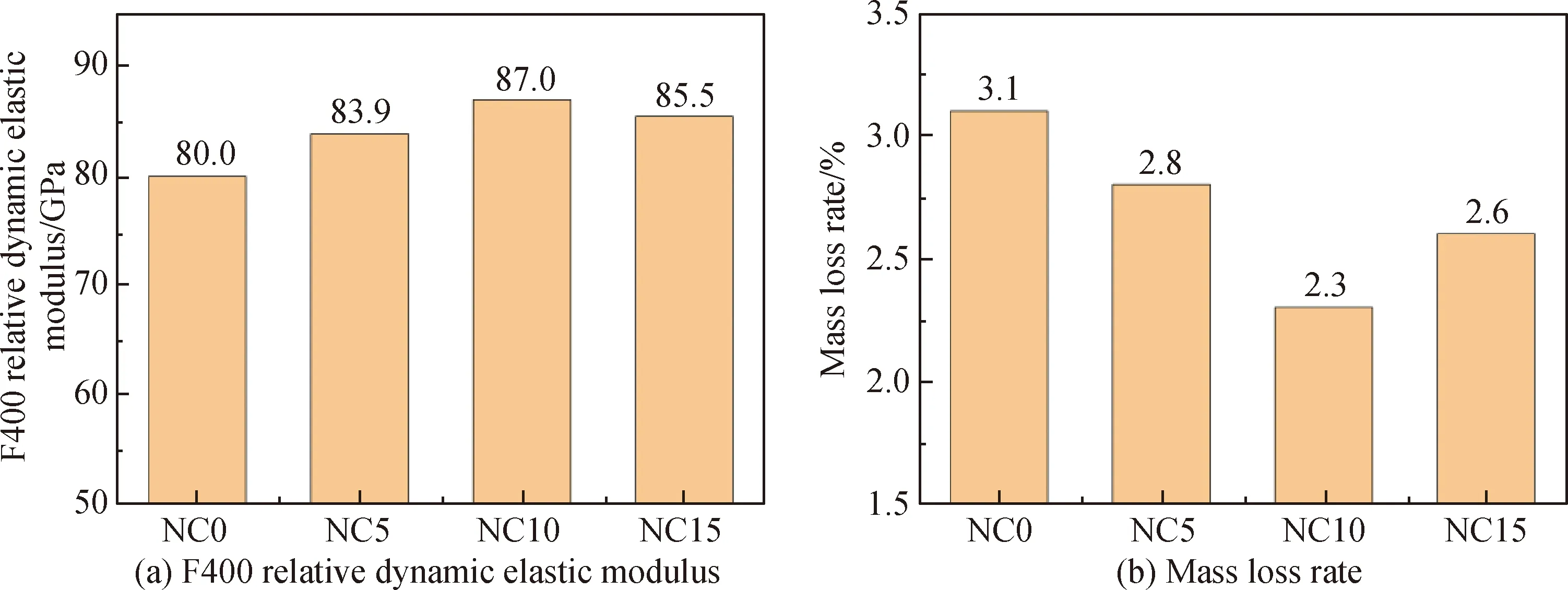

2.6 抗冻性能

图11为400次冻融循环后不同硅微粉掺量密封材料的相对动弹性模量和质量损失率。由图11可知,掺入硅微粉后密封材料的抗冻性能要优于未掺入硅微粉的密封材料。NC10经400次抗冻融循环后抗冻性能最好,相对动弹性模量为87.0 GPa,质量损失率为2.3%,满足规范中对密封材料抗冻性能要求。这是由于冻融循环对试块造成伤害的主要原因是试块孔中存留的水在遇冷结冰后会产生膨胀应力,破坏试块,而加入硅微粉能提高密封材料的紧密堆积程度,并填充在水泥颗粒的缝隙中,减少水泥颗粒包裹的水分,即降低了砂浆的含水量,因此在一定程度上提高了密封材料的抗冻性能[20]。

图11 密封材料的抗冻性能测试结果Fig.11 Test results of frost resistance performance of sealing materials

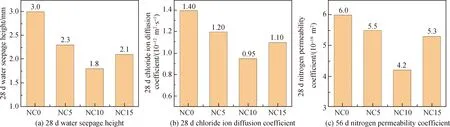

2.7 抗渗性能

图12为不同硅微粉掺量密封材料的28 d渗水高度、28 d氯离子扩散系数以及56 d氮气渗透系数的测试结果。由图12可以看出,掺入硅微粉后密封材料的各项抗渗透性能比未掺加硅微粉的密封材料抗渗透性能均有所增强。其中,NC10的抗渗透性能最好,其28 d渗水高度为1.8 mm,28 d氯离子扩散系数为0.95×10-12m2/s,56 d氮气渗透系数为4.2×10-18m2。抗渗性能和试块内部的孔隙结构密切相关,硅微粉的加入能降低密封材料的孔隙率,减小最可几孔径以及平均孔径,优化试块孔隙结构。外界物质渗透入试件内部的通道为连通的毛细孔管道,硅微粉优化试件孔隙结构的同时提高了密封材料的抗渗性能[21],其中NC10因孔隙结构最优所以抗渗性能最好。

图12 密封材料的抗渗性能测试结果Fig.12 Test results of impermeability performance of sealing materials

3 结 论

本文以密封材料颗粒最紧密堆积配比为基础,用硅微粉部分取代水泥进行配方优化,利用流变仪、SEM、压汞仪、力学性能及耐久性能测试方法,研究了硅微粉对密封材料流动度、流变性、孔隙结构、力学性能及耐久性能的影响。具体结论如下:

1)硅微粉提高了密封材料0、4 h的流动度及流变性能,且流动度与塑性黏度和屈服应力成反比。

2)硅微粉降低了密封材料的28和56 d孔隙率,降低了最可几孔径和平均孔径,优化了孔结构。但硅微粉为惰性矿物掺合料,随着龄期的发展,其孔隙优化能力逐渐减弱。

3)硅微粉提高了密封材料的劈裂抗拉强度,但对于密封材料抗压强度及静弹性模量的作用不明显;硅微粉提高了密封材料的抗收缩性能、抗化学侵蚀性能、抗渗性能及抗冻性能。密封材料NC10(硅微粉掺入量为10%(质量分数))各项性能最好,满足国家标准中各项性能指标要求。