α-氰基丙烯酸酯胶粘剂改性方法研究概况

高艺琳

(吉林大学 化学学院,吉林 长春,130012)

0 前 言

α-氰基丙烯酸酯胶粘剂(α-cyanoacrylate adhesive)又被称为万能胶、瞬干胶或CA 瞬干胶,是一种反应型丙烯酸酯类胶粘剂。早在1947 年,美国B.F.Goodrich 公司首先合成了氰基丙烯酸酯,但直到20 世纪50 年代美国Eastman Kodark 公司的Harry Coover 等人才偶然发现其具有瞬间强力的粘接性能,于是率先研制成功了α-氰基丙烯酸酯胶粘剂,并于1958 年推向市场[1]。研究发现由于α-氰基丙烯酸酯中α 碳原子上氰基(—CN)和酯基(—COOR)具有很强的吸电子效应,因此使不饱和双键高度极化,单体很容易在微量水或弱碱的催化作用下迅速发生阴离子聚合固化反应,对试件起到粘接作用。

α-氰基丙烯酸酯胶粘剂具有单组分、无溶剂、使用方便、粘接广泛、剪切强度高等优点,但其稳定性差、脆性大、耐热温度低、耐水性差等缺点在一定程度上限制了胶粘剂的进一步应用。因此,近年来科研人员对此类胶粘剂进行不断地改性,以期提高胶粘剂的综合性能,满足更多应用领域的需求,本文对α-氰基丙烯酸酯胶粘剂各种改性方法进行了概述。

1 稳定性的改善

α-氰基丙烯酸酯胶粘剂的稳定性差,室温下可以很快地发生阴离子或自由基聚合反应,这很大程度上是由于单体或胶液制备过程中,残留了微量的醇类和水分。为防止α-氰基丙烯酸酯胶粘剂在贮存时发生聚合,胶液在制备过程中往往还要加入适当的阴离子聚合阻聚剂(如各种氧化物、酸类以及路易斯酸等)或自由基聚合阻聚剂(如氢醌、蒽醌及其衍生物等)。

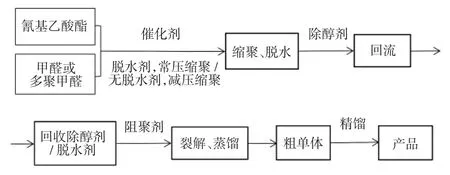

(1)提高单体纯度,降低副产物含量。目前α-氰基丙烯酸酯是采用氰基乙酸烷基酯与多聚甲醛或甲醛水溶液在碱性催化剂和脱水剂存在下发生缩聚反应,并加入阻聚剂蒸馏、裂解,最后加入二氧化硫进行精馏。但该方法难以除去反应中产生的微量醇。袁有学等人[2]通过在反应体系中引入乙酰氯、乙酸酐、三甲基氯硅烷等除醇剂的方法,使α-氰基丙烯酸酯单体中的醇含量降至50×10-6以下,在常温下储存半年以上不发生物性改变,提高了产物的储存稳定性。生产工艺如图1 所示。

图1 α-氰基丙烯酸酯生产工艺流程图Fig.1 The production process flowchart of α-cyanoacrylate

(2)加入聚合反应阻聚剂。屈沅治等人[3]考察了不同含量的自由基稳定剂(对苯二酚)和阴离子阻聚剂(氟硼酸、甲基磺酸乙酯)对α-氰基丙烯酸酯稳定性的影响,并通过DSC 法研究了不同稳定剂组成对胶粘剂固化反应活化能的影响。结果表明:稳定剂的加入可有效提高α-氰基丙烯酸酯胶粘剂的贮存稳定性。

沈伟等人[4]在医用氰基丙烯酸酯胶粘剂中采用复合型稳定剂,稳定剂组分中由强酸性阴离子阻聚剂、酸性气相阻聚剂、位阻不同的醌类自由基阻聚剂和天然抗氧化剂(植酸、柠檬酸等)共同组成,可使医用胶在室温下长期保存。研究表明,在传统的稳定剂体系中添加微量的天然抗氧化剂,可使医用胶的有效期从小于70 d 延长至730 d 以上,大幅提高了可降解氰基丙烯酸酯医用胶的稳定性。

2 脆性的改善

α-氰基丙烯酸酯胶粘剂脆性大,特别是粘接金属材料时,冲击和剥离强度低,耐振动疲劳和热冲击性也较差。为了改善胶粘剂的脆性,研究人员进行了大量的工作。

(1)添加增塑剂。在胶液中加入可溶的酯类及醚类化合物[5,6],如领苯二甲酸二丁酯、脂肪酸酯等增塑剂,可起到降低脆性的效果,但该改性方法使胶固化速度慢,固化时间长[7]。

(2)添加高分子弹性体。橡胶粒子增韧剂等弹性体的加入,使胶粘剂固化物在聚氰基丙烯酸酯连续的玻璃相结构中,形成了非连续的橡胶相,当胶层受外力作用时,应力通过玻璃相传递到可产生塑性形变的高分子弹性体上,并被部分吸收,因此提高了粘接的冲击强度和剥离强度。南京化工大学的研究人员[8,9]采用丁腈橡胶对α-氰基丙烯酸酯胶粘剂进行改性,并研究了橡胶规格、加入量及开炼工艺对胶粘剂拉伸剪切强度和冲击剪切强度的影响,并对胶粘剂的增稠、触变、固化速度等性能进行了研究,结果表明NBR-26 橡胶的增韧效果最好。

杨小牛等人[10]采用羧基丁腈橡胶作为改性剂,并结合领苯二甲酸二辛脂增塑剂,提高了α-氰基丙烯酸酯胶粘剂在90 ℃下的剪切强度,以及耐振动疲劳性能。

(3)提高单体酯基链长或引入共聚单体。在分子结构中引入共聚单体或增加单体链长被认为是最有效的内增韧方法。叶善明等人[11]首先合成了端α-氰基乙烯酰基聚乙二醇-聚乳酸嵌段共聚物制备了增韧型氰基丙烯酸酯医用胶,共聚物中的柔性聚乙二醇链段提高了胶粘剂的韧性,同时聚乳酸和聚乙二醇可在人体内降解,不会引起不良反应。刘浩等人[12]合成了α-氰基丙烯酸酯-聚氨酯预聚物的络合物,体系中的聚氨酯预聚物可与α-氰基丙烯酸酯的氰基实现化学络合,同时聚氨酯预聚物较大的分子体积,可降低氰基的化学作用力,提高胶粘剂的韧性。

(4)纳米粒子改性。刘贺年等人[13]采用KH-560处理过的纳米SiO2粒子对α-氰基丙烯酸酯胶粘剂进行改性,纳米SiO2的加入提高了胶层破坏时的抗裂纹扩展能力,从而一定程度上提高了胶粘剂的韧性。而KH-560 增强了纳米SiO2粒子的疏水性,降低了纳米粒子的表面能,减小了纳米粒子在胶液中的团聚趋势,使其分散更均匀,同时KH-560 的处理使纳米粒子表面形成柔性破坏层,当材料受应力时,可抑制裂纹增长,从而提高了改性胶粘剂对金属材质的粘接强度。吴玉昆等人[14]采用微纳米尺寸的核壳粒子对α-氰基丙烯酸酯胶粘剂进行改性,以提高胶粘剂的韧性和抗冲击性。相比于普通的液体橡胶粒子,核壳粒子分散稳定,不会聚集沉淀。

3 耐热性的改善

α-氰基丙烯酸酯的热变形温度一般为170 ℃左右,但由于未改性的单体固化收缩率较大(甲酯为16.3%,乙酯为14.1%),同时热膨胀系数(甲酯为1.22×10-4/℃,乙酯为1.24×10-4/℃)与金属相差较大,以及α-氰基丙烯酸酯高温裂解的特性,导致胶粘剂耐热较差,α-氰基丙烯酸乙酯使用温度仅为70 ℃左右。目前常用的耐热改性方法有共聚单体改性和添加耐热树脂改性。

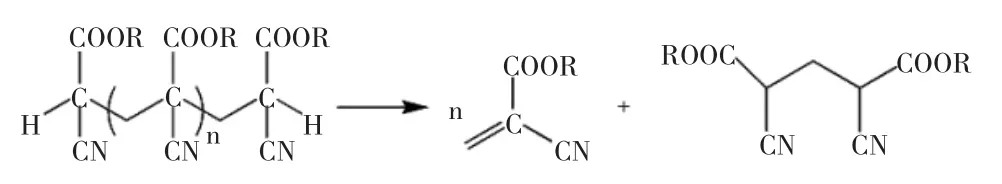

图2 聚α-氰基丙烯酸酯高温裂解Fig.2 The pyrolysis of poly-α-cyanoacrylate at high temperature

(1)共聚单体改性。在胶粘剂体系中加入邻苯二甲酸二烯丙基酯、不饱和磷酸酯等多官能团的共聚单体,在固化时与α-氰基丙烯酸酯发生共聚并形成交联,从而提高聚合物的耐热性能。王勃等人[15]制备了一种带有两个活性官能团的醚类改性剂,对α-氰基丙烯酸乙酯瞬干胶进行改性,大大提高了胶粘剂的耐热性能。与室温强度相比较,在100 ℃下粘接铝试片的剪切强度保持率为78%,而未改性胶粘剂强度保持率仅为26%。同时,改性胶粘剂具有良好的耐水性,并对多种材料具有优异的粘接性能。

(2)耐热树脂改性。在胶粘剂体系中添加耐热树脂也是提高胶粘剂耐热性的常用方法。聂聪等人[16]在以邻苯二甲酸酐为耐热黏附促进剂的α-氰基丙烯酸乙酯胶粘剂中,引入不同结构的马来酰亚胺耐热交联剂,制备了耐热型氰基丙烯酸酯胶粘剂,并对胶粘剂的固化速率、耐湿热老化性能、热强度和玻璃化转变温度(Tg)进行了考察。结果表明,马来酰亚胺树脂的加入有效地提高了热强度和Tg,其中,加入0.2%二苯甲烷双马来酰亚胺的改性胶粘剂在120 ℃下的热强度较未改性胶粘剂热强度增加了73%,Tg 由72 ℃提高至110 ℃。

4 粘接速度的改性

在常温下,α-氰基丙烯酸酯胶粘剂无需加热加压即可快速固化,但施胶后短时间强度不高,仅起到定位作用,若要达到较好的性能,需进一步延长固化时间,特别是粘接酸性材质,固化速度仍有待提高[17]。研究中常采用弱碱性胺类阴离子聚合催化剂或吸水性物质作为固化促进剂。魏无际等人[18]研究了采用胺类催化剂和聚醚类吸水物质,通过底涂法和直接加入法两种工艺,加速α-氰基丙烯酸酯胶粘剂的固化,结果表明,底涂法易造成明显的界面破坏,降低粘接的力学性能,相比较而言,直接加入聚醚型吸水物质的方法改性效果较好。刘洁等人[19]采用非等温DSC 技术,研究了18 冠-6 醚、PEG400DMA、杯4 芳烃等促进剂对α-氰基丙烯酸酯胶粘剂固化反应动力学的影响,并计算了相应的反应活化能,结果表明,促进剂18 冠-6 醚对胶液的促进固化效果最好,相应的反应活化能最低。

5 耐水性的改善

α-氰基丙烯酸酯胶粘剂的耐水性较差,主要是因为聚氰基丙烯酸酯分子链中含有的强极性基团易吸附水分,导致聚合物稳定性变差,易发生水解反应,并且金属粘接界面受水侵蚀后产生疏松的氧化膜,形成弱界面层,而界面处产生的腐蚀产物又会进一步催化水解过程,因此导致胶接失效。增加酯基的体积可改进耐水性,此外在体系中引入多官能团单体或三烷氧基硅烷等,均可在提高耐热性的同时,改善胶粘剂的耐水性能。聂聪等人[20]采用酸酐作为黏附促进剂时,可显著提高α-氰基丙烯酸酯胶粘剂的耐湿热老化性能,当加入量为0.5%时,改性效果最好,但其改性机制还有待进一步研究。

通过硅烷改善氰基丙烯酸酯胶粘剂的耐水性也是一种常用的方法,专利JP 1993-207634 通过在施胶前,采用硅烷对粘接材质进行预处理,改善了粘接件的耐水性;专利WO 1998/07802A1 采用甲硅烷对胶粘剂进行改性,制备了单组分硅烷改性氰基丙烯酸酯胶,提高了胶粘剂的耐水性;凯利R·等人[21]采用双硅烷与单硅烷组合对胶液进行共同改性,进一步显著提高了胶粘剂的耐水性能。

6 黏度的改性

纯α-氰基丙烯酸乙酯胶粘剂的黏度很低,填隙性能差,具有较强的流淌性,无法对多孔材料和大缝隙的试件进行粘接。为此,研究人员通过在胶粘剂体系中溶入高分子材料或填充无机填料的方法,改善对粘接件间隙的填充工艺。

鲁刚等人[22]合成了不同相对分子质量的甲基丙烯酸酯类均聚物,对α-氰基丙烯酸酯胶粘剂进行增稠、增韧改性,研究表明相对分子质量越高,加入量越大增稠效果越好;而由于取代基侧基不同,相对分子质量对胶粘剂的增韧效果各不相同。

王晓军[23]采用丁腈橡胶、丙烯酸酯均聚物和共聚物、气相SiO2对α-氰基丙烯酸酯胶粘剂进行增稠、增韧,并改善了触变性,同时提高了胶粘剂的剪切强度和冲击强度。

颜和祥[24]经研究发现,向α-氰基丙烯酸酯胶粘剂体系中加入SiO2能赋予胶液很好的触变性,而丁腈橡胶和聚甲基丙烯酸异丁酯的加入虽然降低了胶粘剂体系的触变性,但是增大了胶液的起始黏度,并阻碍胶层发生早期开裂。

7 展 望

α-氰基丙烯酸酯胶粘剂由于室温瞬间固化、操作简单方便的优点,自问世以来,一直受到人们的关注和喜爱。近年来,随着市场对α-氰基丙烯酸酯胶粘剂产品的需求越来越大,对其性能要求也在不断提升,这些都要求对α-氰基丙烯酸酯胶粘剂不断地进行技术创新,使其改良自身性能,从而制备更完美的产品。在性能改性研究中,应借鉴其他胶粘剂材料改性方法并协同发展,扩充α-氰基丙烯酸酯胶粘剂的应用边界与范畴,更重要的是需要加强深层次机理和表征的基础研究,更好地指导α-氰基丙烯酸酯胶粘剂的进一步发展。