装配式梁桥钢横隔梁设计关键技术研究

林帮军,彭卫兵,张宇涛,范大军

(1.温州市泰顺县交通运输局 温州市 325500;2.浙江工业大学 土木工程学院 杭州市 310014;3.温州市鹿城区交通运输局 温州市 325000)

0 引言

预制装配式梁桥具有标准化、工厂化、装配化的特点,其横断面由多片梁构成,易于运输装配,由于其构造相对简单,受力明确合理,工程造价相对较低,从而被广泛地运用到国省干线公路建设中。横隔梁作为装配式混凝土梁桥的重要结构,对于加强结构的横向联系、保证结构的整体性有较大的作用。传统的施工工艺易使横隔梁出现较多的病害,主要表现在三个方面,横隔梁不共面、错台和破损[1-2],从而导致梁体质量较差,桥梁横向连接削弱,对结构的安全性和耐久性造成直接影响,降低梁桥抗扭性能及横向稳定性[3]。

钢横隔梁作为一种新型的梁桥横向连接构件,能够有效解决混凝土横隔梁存在的问题,自重更轻,高空施工便捷,免去了传统混凝土横隔梁支模现浇的工序,已有不少学者对其开展了研究工作,并将其应用于实际工程。姚嘉等[4]通过对钢横隔梁施加一定的预应力,藉此平衡部分外荷载所引起的拉应力,从而改善加固效果,提高桥梁整体性。董立[5]在济南黄河公路大桥的维修加固中应用了钢横隔梁,在混凝土梁体上安装膨胀螺栓,之后在现场对钢横隔梁进行焊接连接。彭卫兵等[6-8]通过有限元数值分析和方案比选,提出了一种新型三点式钢横隔梁,并将其成功应用于斜交小箱梁桥。

钢横隔梁主要应用于装配式T梁桥、小箱梁桥,但目前仍缺少一套针对钢横隔梁的定制化设计流程,行业内同样缺少装配式梁桥钢横隔梁的相关设计经验。文章通过对104国道苍南段改建工程“五亩大桥”进行定制化设计,提出了梁单元、实体单元相结合的钢横隔梁设计方法,设计了两种钢横隔梁结构,形成了针对钢横隔梁的标准化的设计流程和分阶段调整误差的装配施工方法,可为其他同类工程的设计提供参考。

1 工程概况

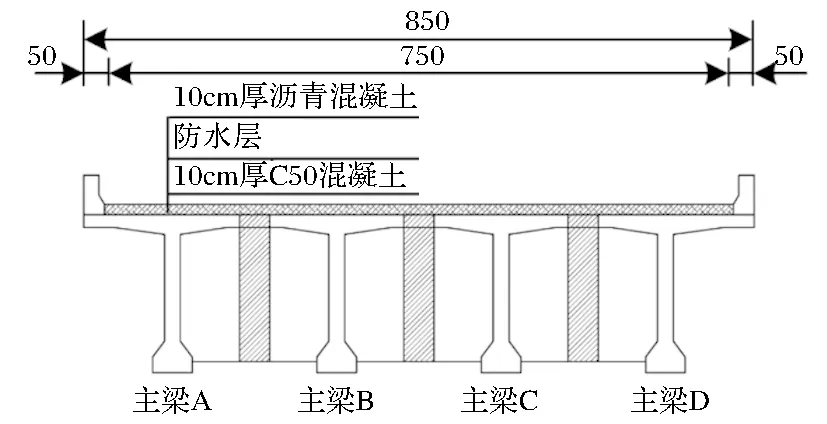

五亩大桥全桥共两联,桥长278.24m(5×30+4×30),交角为90°,上部结构均采用预应力混凝土T梁,先简支后连续;下部结构桥墩均采用柱式墩、桩基础,桥台采用柱式台、桩基础。主梁断面如图1所示,底平面如图2所示,该桥平面分别位于直线、缓和曲线和圆曲线上,桥梁断面由四根预应力T梁组成,桥面净宽7.5m,每跨设置三道中横隔梁。设计将原中横隔梁处的混凝土横隔梁替换为钢横隔梁,五亩大桥共9跨,共计81个钢横隔梁。

图1 主梁断面图(单位:cm)

图2 底平面示意图(单位:cm)

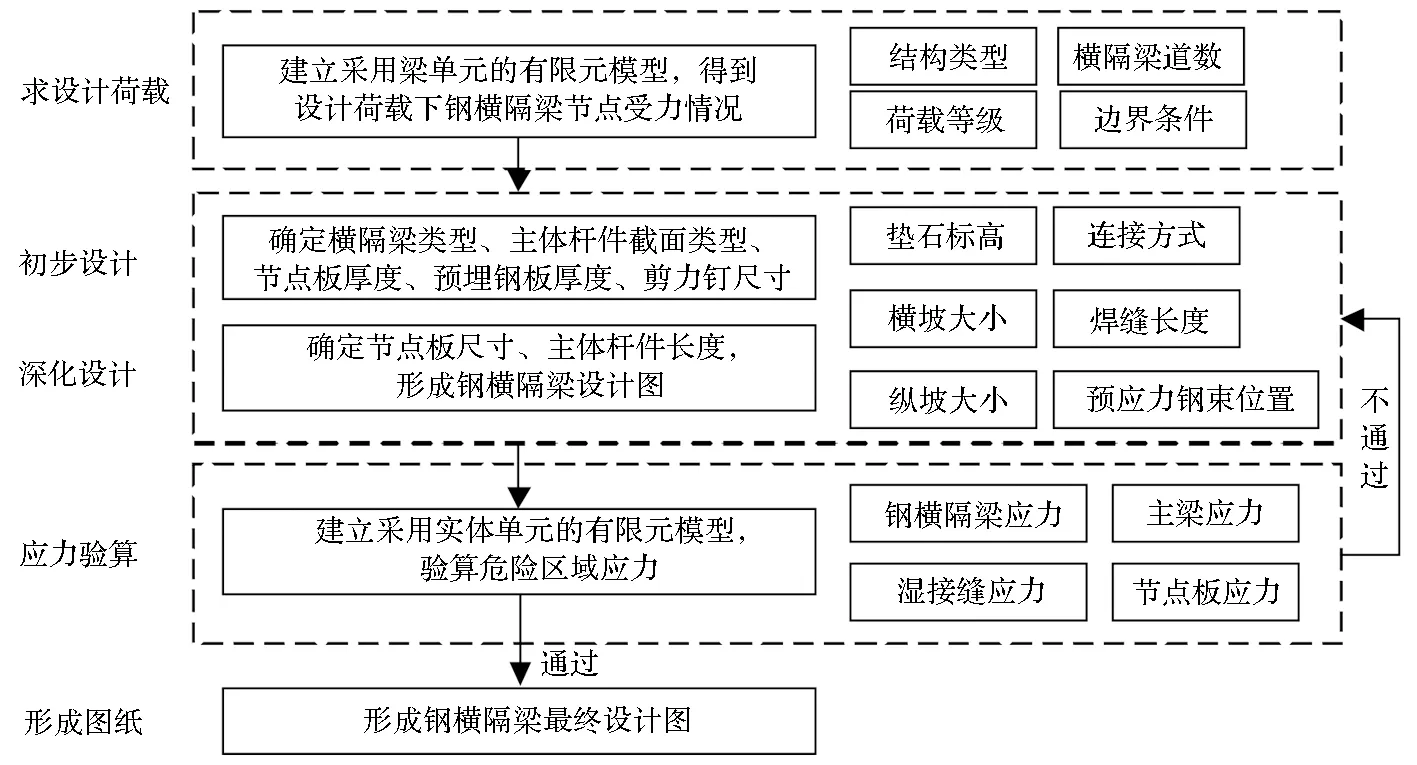

2 钢横隔梁的定制化设计流程

钢横隔梁的设计具体分为5步:求设计荷载、初步设计、深化设计、应力验算、形成图纸,如图3所示。(1)求设计荷载阶段,采用梁单元建立钢横隔梁的简化计算模型,得到设计荷载下,钢横隔梁节点力,如杆件最大轴力、顶钢板处压力最大值、预埋钢板处拉力最大值;(2)初步设计阶段,通过在第1步中得到的设计荷载,对比采用钢横隔梁时节点的受力情况,确定主体杆件截面类型、节点板厚度、预埋钢板厚度、剪力钉尺寸等;(3)深化设计阶段,在初步设计的基础上,进一步对图纸深化设计,确定节点板尺寸、主体杆件长度,形成钢横隔梁设计图;(4)应力验算阶段,建立采用实体单元的精细化有限元模型,对钢横隔梁应力、主梁应力、湿接缝应力进行验算;(5)形成钢横隔梁最终设计图。

图3 钢横隔梁定制化设计流程

3 结构分析与设计

3.1 求设计荷载

参照104国道苍南段改建工程五亩大桥(观美连接线),建立Abaqus五跨连续梁有限元模型,T梁、现浇段、混凝土横隔梁采用C50混凝土;预应力钢束采用1860钢绞线,采用桁架单元模拟,采用内置区域的方式嵌入混凝土;钢横隔梁材料采用Q345qD,各材料参数如表1所示,考虑到全桥弹塑性分析的复杂度,模型采用弹性材料计算。该桥设计两种钢横隔梁,分别为三点式钢横隔梁和K型钢横隔梁。在求设计荷载阶段,钢横隔梁采用梁单元(B31)模拟,如图4所示,图中仅示意三点式钢横隔梁,选择钢管作为主要截面,截面初步选用D102×5钢管。为便于钢横隔梁初步设计,模型不建立节点板,钢横隔梁直接与预埋钢板耦合,混凝土横隔梁与主梁、湿接缝与主梁采用绑定连接。主梁、现浇段网格尺寸为0.1m,混凝土横隔梁网格尺寸为0.05m,钢横隔梁网格尺寸设置为0.01m,对于厚度较小的部件,为保证计算精度,在构件厚度方向采用按单元数量布种,单元数不少于3个。

表1 材料计算参数

图4 有限元模型示意图

考虑自重、预应力、车道荷载的影响。模型共设置4个分析步骤,自重及主梁钢束预应力在Step-1中施加,墩顶负弯矩钢束预应力在Step-2中施加,铺装、车道荷载施加于Step-3,风荷载及温度荷载施加于Step-4。其中预应力钢束张拉通过降温法模拟,初始温度为0℃,主梁预应力钢束降温大小为-516℃,边梁墩顶负弯矩钢束降温大小为-516℃,中梁墩顶负弯矩钢束降温大小为-556℃。车道荷载按照公路-Ⅰ级,分为双车道中载、单车道偏载、双车道偏载三种工况,将其转化为压强进行加载,车道荷载沿纵向按照第三跨跨中弯矩最不利布置。

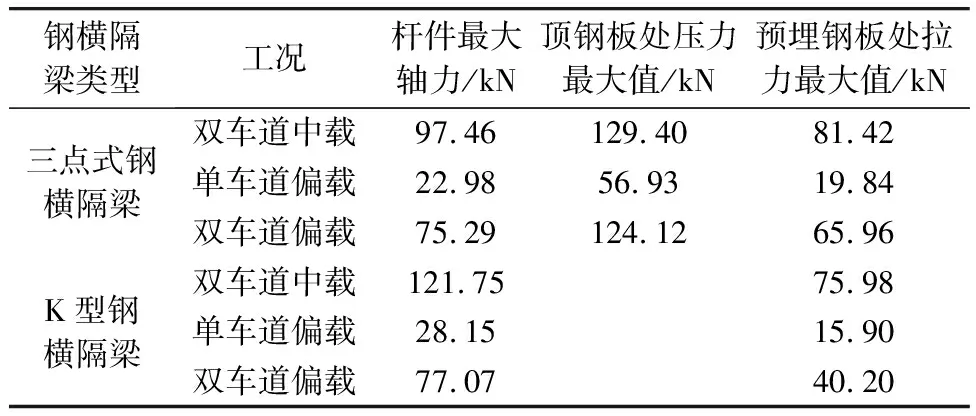

计算得到各工况下,三点式钢横隔梁、K型钢横隔梁节点受力情况如表2所示。三点式钢横隔梁最大轴力出现在下杆,最大值为97.46kN,顶钢板处压力最大值为129.40kN,预埋钢板处拉力最大值为81.42kN;K型钢横隔梁杆件最大轴力出现在横梁处,最大值为121.75kN,预埋钢板处拉力最大值为75.98kN。

表2 钢横隔梁节点受力情况

3.2 初步设计及深化设计

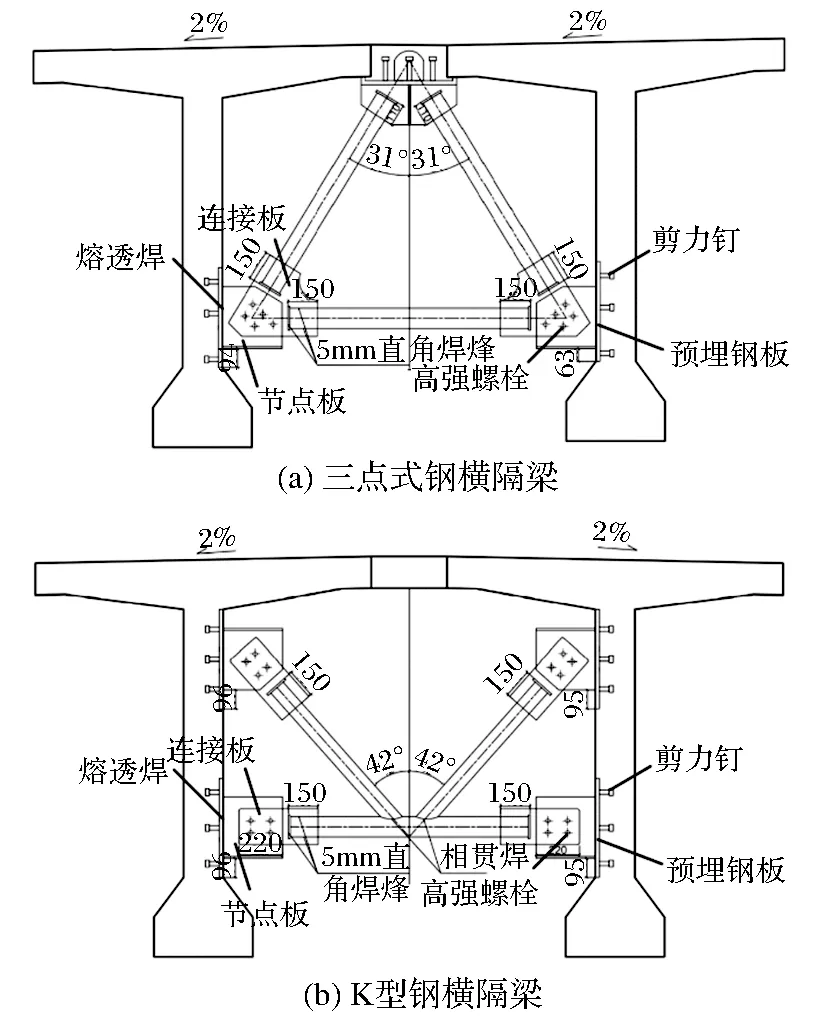

得到节点受力情况后,确定钢横隔梁截面尺寸,节点板厚度、顶钢板厚度、焊缝尺寸,结合《公路钢结构桥梁设计规范》与《公路钢筋混凝土及预应力混凝土桥涵设计规范》进行验算,首先采用规范公式对节点板和钢梁截面的承载力、稳定性进行验算,确定节点板厚度与钢梁截面尺寸;接着对焊缝强度与剪力钉抗拉承载力进行验算,确定连接节点焊缝尺寸、剪力钉个数;最后验算高强螺栓承载力,确定高强螺栓的尺寸与数量;对于三点式钢横隔梁,还需对顶钢板处局部承压承载能力和抗冲切进行验算,受篇幅影响,计算公式在文中不作罗列。经过验算后,三点式钢横隔梁选用D102×5钢管作为主要截面,K型钢横隔梁横梁选用D102×8钢管、腹杆选用D83×5钢管作为主要截面;节点板厚度取10mm,预埋钢板厚度取20mm。钢横隔梁预制构件与节点板之间采用10.9级M20高强螺栓连接,螺栓孔均采用直径22mm的标准孔。预埋钢板表面设置剪力钉,与主梁一同浇筑,剪力钉材料采用ML15,公称直径22mm,设计图中剪力钉在控制间隔的情况下须避开波纹管。

五亩大桥共九跨,不同跨横坡及垫石标高不同,按照横坡类型对各跨进行分类,由于主梁各跨预制横坡及垫石标高存在差异,每跨钢横隔梁需调节其空间位置,设计通过调节节点板在预埋钢板上的焊接位置应对横坡及垫石标高的不同,钢横隔梁主体构件尺寸相同。最后形成各跨钢横隔梁设计图,如图5所示,图中仅示意2%横坡的情况。

图5 钢横隔梁设计图

3.3 应力验算

形成钢横隔梁设计图后,节点板、连接板、预埋钢板尺寸均已确定,在应力验算阶段将梁单元替换为实体单元,建立精细化钢横隔梁模型,用于验算构件局部应力。钢横隔梁采用实体单元模拟,将横梁、斜撑、连接板等构件组合成一个部件,预埋钢板与节点板、节点板与连接板之间的约束简化为绑定连接,由于主要验算构件的应力,模型不建立剪力钉,将其简化为绑定连接。由上文可知,双车道中载工况下,采用梁单元模型计算的钢横隔梁应力最大,故实体单元模型只按照双车道中载工况进行加载。

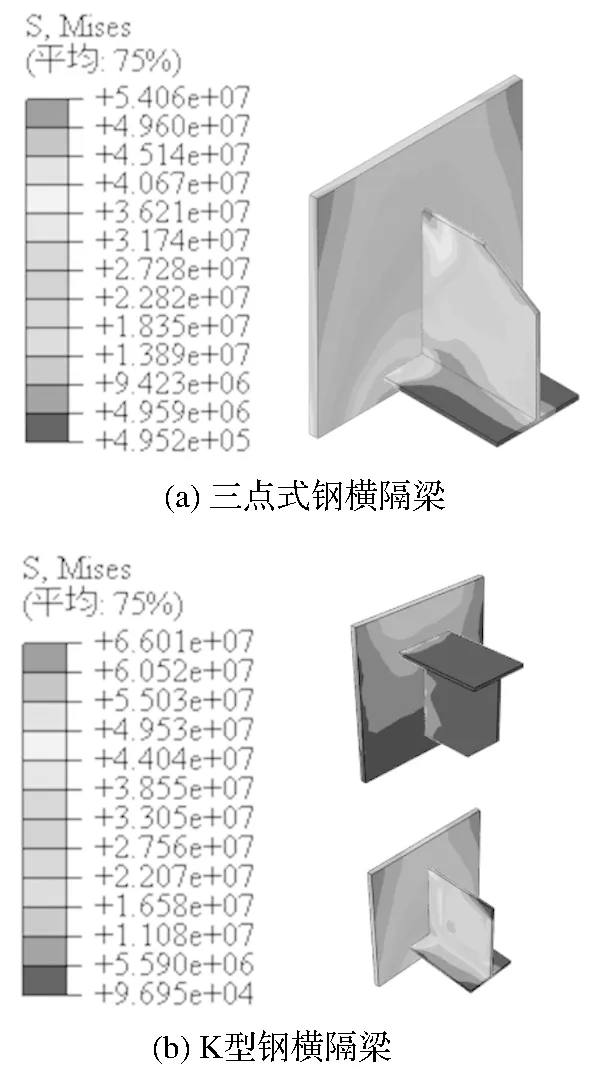

第三跨第二道钢横隔梁应力云图如图6所示,节点板、预埋钢板应力云图如图7所示。由图6和图7可知,三点式钢横隔梁、K型钢横隔梁杆件应力最大分别为170.4MPa、168.5MPa,三点式钢横隔梁最大应力出现在连接板与横梁连接区域,K型钢横隔梁最大应力出现在K型节点腹杆与横梁连接区域,在工厂预制过程中要保证钢横隔梁应力较大区域的焊接质量。三点式钢横隔梁的斜撑、K型钢横隔梁的腹杆应力值均较小。三点式钢横隔梁、K型钢横隔梁节点板处最大应力分别为54.06MPa、66.01MPa,预埋钢板处最大应力出现在钢板中下部,节点板最大应力出现在钢板与预埋钢板连接区域。Q345钢屈服强度为345MPa,无论是钢管截面还是其余构件,其应力值均远小于345MPa,较为安全。

图6 钢横隔梁Mises应力云图(单位:Pa)

图7 节点板Mises应力云图(单位:Pa)

仅示意采用三点式钢横隔梁时主梁及湿接缝处应力,工况选择双车道中载,导出主梁B腹板处应力,如图8所示,导出主梁B与主梁C间湿接缝处应力,如图9所示。由图8和图9可知,T梁腹板处最大拉应力出现在预埋钢板中心位置,最大主拉应力值为1.33MPa,小于C50混凝土抗拉强度标准值2.65MPa,预埋钢板两侧区域出现较小的压应力,远小于混凝土抗压强度标准值,主梁梁底应力值分布较为均匀,约为0.1~0.15MPa。湿接缝区域最大应力出现在湿接缝两侧,即顶钢板与主梁翼缘连接位置,最大主应力为1.48MPa,同样远小于混凝土抗拉强度标准值2.65MPa,较为安全。

图8 T梁腹板区域应力云图(单位:Pa)

图9 湿接缝区域应力云图(单位:Pa)

钢横隔梁采用预埋钢板的方式实现钢-混之间的稳定传力,节点板最大应力虽然为50~60MPa,但由于钢横隔梁采用了较大面积的预埋钢板,应力能够均匀地向主梁腹板进行传递,结合上述对主梁与湿接缝处应力分析,也进一步证明了采用钢横隔梁不会导致在主梁腹板位置产生明显的局部应力集中现象,并且由于预埋钢板之上设置有剪力钉,与主梁浇筑为整体,当预埋钢板受拉时,其不存在拔出的风险,较为安全。

4 施工方案

4.1 钢横隔梁预制

以三点式钢横隔梁为例,横隔梁主体分为相应的构件单元制作,构件单元经检验合格后,再进行组装焊接形成钢横隔梁主体构件,在连接板相应位置预留螺栓孔加工位置,以便于后续匹配安装。

4.2 预埋钢板固定、主梁浇筑

钢筋笼应先吊至底模板,预埋钢板采用点焊固定于侧模板,随后安装侧模板与端模板,注意预埋钢板、剪力钉须避开钢筋笼与波纹管。

4.3 钢横隔梁的装配施工

钢横隔梁采用分阶段调整误差的装配施工方法,通过平衡主梁预制、钢板预埋、主梁架设三个施工过程中产生的误差,实现基于高强螺栓的钢横隔梁的高精度装配,总共分为5个施工步骤,分别为焊接脚支撑、螺栓孔位测量、预制构件打孔、高强螺栓连接、浇筑现浇段,主要步骤如图10所示。

主梁完成拆模后,确定混凝土主梁实际尺寸与设计尺寸之间的施工误差,调整节点板、顶板在预埋钢板上的焊接位置,完成脚支撑的焊接(其中节点板已打孔)。主梁吊装架设完毕后,为平衡主梁架设过程中产生的误差,利用测量仪器测量相邻混凝土主梁之间节点板之上螺栓孔位的实际空间位置,在工厂完成钢横隔梁相应位置处螺栓孔的加工。施工现场采用高强螺栓将预制构件与节点板连接,随后浇筑现浇段处混凝土。

5 结语

针对五亩大桥设计了两种不同结构形式的钢横隔梁,并对钢横隔梁的定制化设计流程、结构受力性能进行了研究,得到主要结论如下:

(1)采用梁单元、实体单元相结合的钢横隔梁设计方法,在保证结构可靠的前提下,高效完成装配式混凝土梁桥钢横隔梁的设计。

(2)三点式钢横隔梁、K型钢横隔梁力学性能良好,能够作为横向连接构件应用于装配式混凝土梁桥。

(3)采用分阶段调整误差的装配施工方法,在保证安装精度的前提下,实现钢横隔梁的快速高空装配。