基于RobotStudio的机器人智能装配工作站仿真设计

赵伟博,李琳杰

(陕西工业职业技术学院 航空工程学院,咸阳 712000)

随着西方发达国家重回制造业,提出“制造业回归”、“再工业化”等战略,新一轮工业革命席卷而来,智能制造成为各国抢占制造业新格局的关键领域[1]。为实现制造业从“中国制造”向“中国智造”的转型升级,2015 年国务院出台《中国制造2025》战略文件,提出制造强国战略,推动制造业向新一代信息通信技术与先进制造技术深度融合的智能化制造转型升级。工业机器人作为智能制造执行环节的关键设备,广泛应用于装配、焊接、打磨、喷涂等装备制造领域,极大地促进了传统制造业的升级改造[2-3]。

文献[4-9]均通过RobotStudio 仿真软件搭建虚拟的自动化生产线或传统装配加工工作站,给出了工作站控制逻辑和重要部件的Smart 组件设计,实现了工件的搬运、加工、装配等制造环节的仿真、调试和分析。以上成果主要以Smart 组件为研究对象,设计工作站的动态仿真效果,工作站逻辑设计复杂,且无法模拟工件装配过程中有可能发生的物理碰撞,仿真结果与实际应用相差较大。

从实现机器人自动完成机器人关节零部件装配的功能需求出发,笔者利用SolidWorks 建模软件和RobotStudio 虚拟仿真软件搭建了机器人智能装配工作站,给出了工作站快换工具、旋转料库、变位机单元等模块的Smart 组件设计,并结合工件的物理仿真效果,设计工作站控制逻辑,通过RAPID 离线编程实现工作站的整体仿真调试。

1 搭建仿真工作站

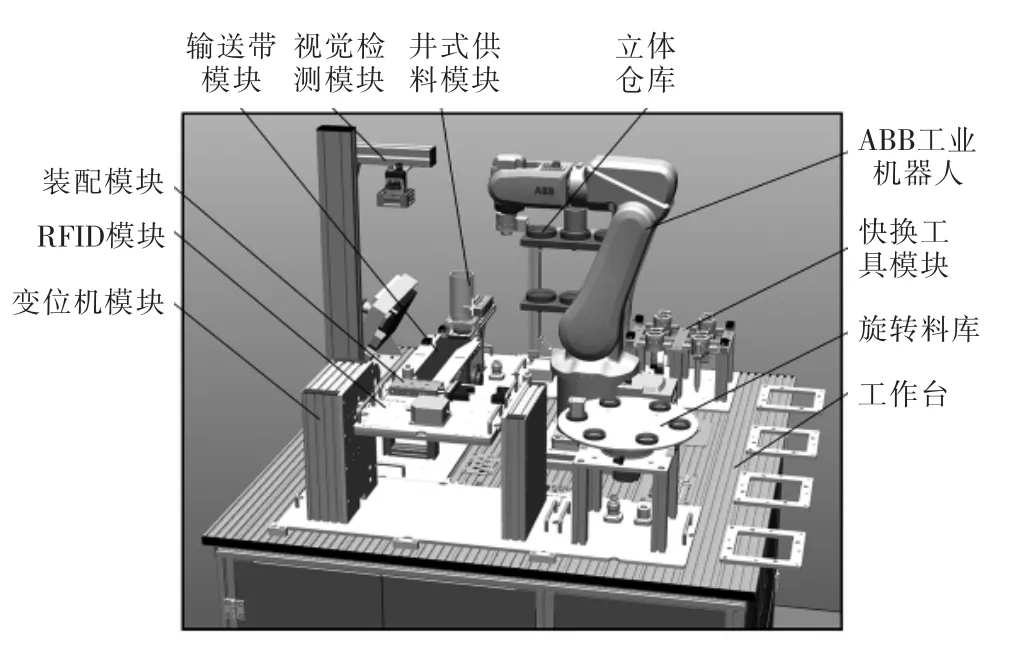

笔者利用SolidWorks 建模软件创建工作站模型并导入RobotStudio 仿真软件进行工作站布局。如图1 所示,工业机器人智能装配仿真工作站主要由1 台ABB 工业机器人、快换工具单元、井式供料单元、输送带模块、立体仓库、旋转料库、变位机模块、视觉检测模块、装配模块、RFID 模块等多个模块组成。其中,RFID 模块和装配模块安装于变位机旋转面板,跟随变位机一起运动。

图1 装配工作站布局Fig.1 Assembly workstation layout

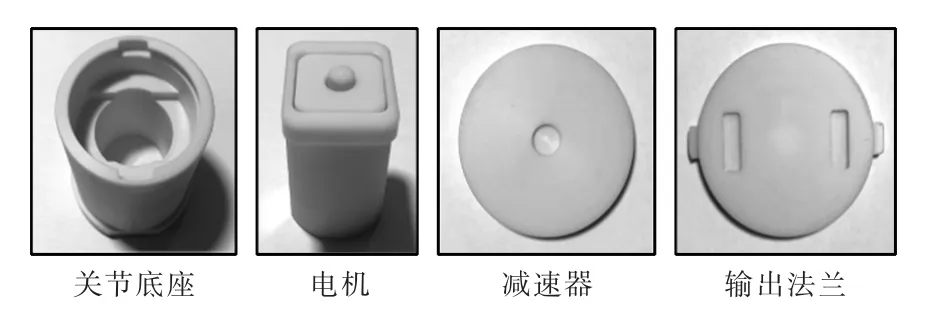

工作站模拟装配对象为机器人关节部件,其零件简化模型如图2 所示,主要包括关节底座、电机、减速器和输出法兰4 种零件。关节部件的装配顺序如下:关节底座—电机—减速器—输出法兰。其中,输出法兰装配到关节底座后需要旋转90°锁紧整个关节部件。

图2 关节零件模型Fig.2 Joint part model

2 工作站Smart 组件设计

2.1 快换工具Smart 组件设计

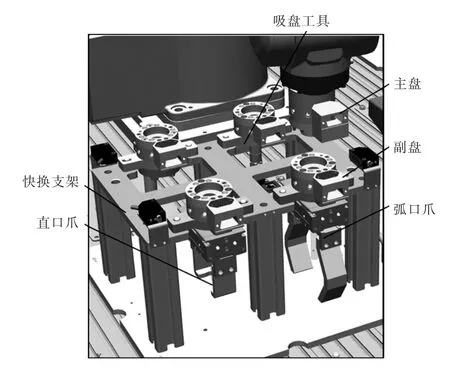

如图3 所示,机器人快换工具主要由主盘、副盘、弧口爪、直口爪、吸盘及工具支架等部件组成。其中,主盘安装于机器人末端法兰盘上,副盘安装于各工具上。

图3 快换工具单元Fig.3 Quick change tool unit

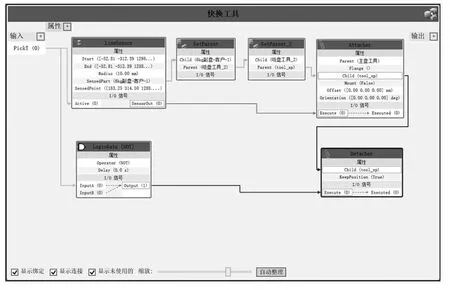

机器人在装配关节部件时,需要根据零件类型选取不同的工具进行装配,其中,弧口爪用于抓取关节底座,直口爪用于抓取电机,吸盘用于法兰和减速器的装配。机器人更换工具的动态效果采用Smart 组件实现,组件属性设置如图4 所示。快换工具组件主要包括传感器子组件LineSensor 和Get-Parent、动作子组件Attacher 和Detacher 以及逻辑信号子组件LogicGate 等。在快换工具Smart 组件中之所以需要添加GetParent 子组件,是因为弧口爪、直口爪和吸盘工具均是装配体模型,LineSensor 子组件只能检测到工具装配体的某一个零件,而不能检测到整个工具,因此需要通过获取父对象GetParent 子组件来得到LineSensor 检测到的零件的上一级对象(装配体)。

图4 快换工具Smart 组件设计Fig.4 Quick change tool Smart component design

通过上述操作,机器人可实现更换不同工具的动态仿真,而手爪工具和吸盘工具的动作需要再创建相应的Smart 组件来实现。弧口爪、直口爪和吸盘均通过RobotStudio 软件创建成工具机械装置,其中弧口爪和直口爪工具均设置了夹紧和张开两个动作姿态。

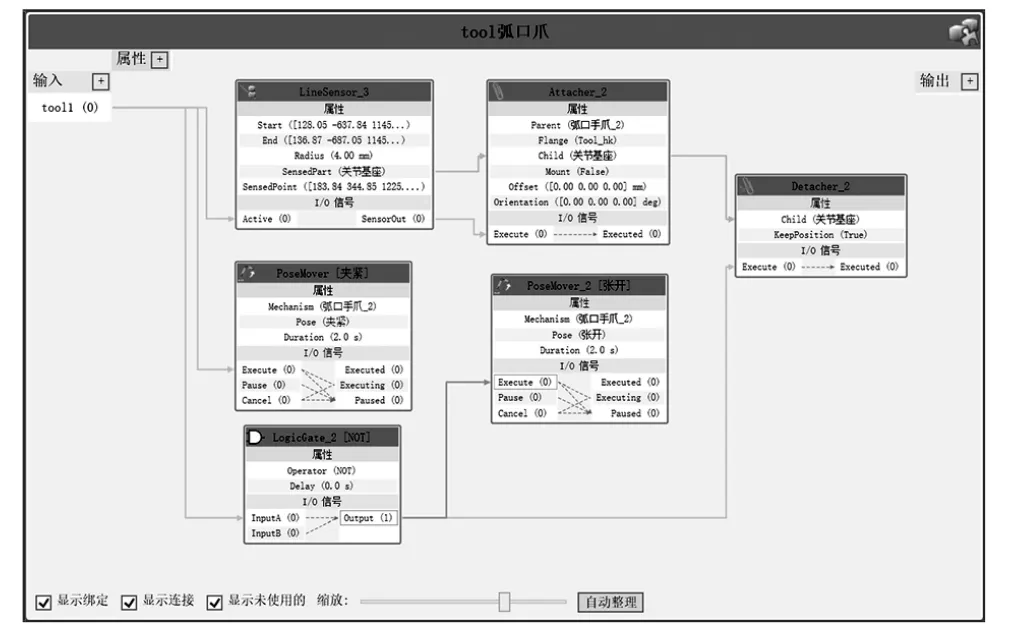

弧口爪Smart 组件设计如图5 所示,包含Line-Sensor、Attacher、Detacher 和PoseMover 等子组件。其中,机器人系统通过配置I/O 信号与弧口爪Smart 组件的输入信号tool1 建立连接,进而控制弧口爪工具的张开和夹紧动作。直口爪工具和吸盘工具的Smart 组件设计与弧口爪工具类似,这里不再赘述。

图5 弧口爪工具Smart 组件Fig.5 Arc jaw tool Smart component

2.2 运动控制Smart 组件设计

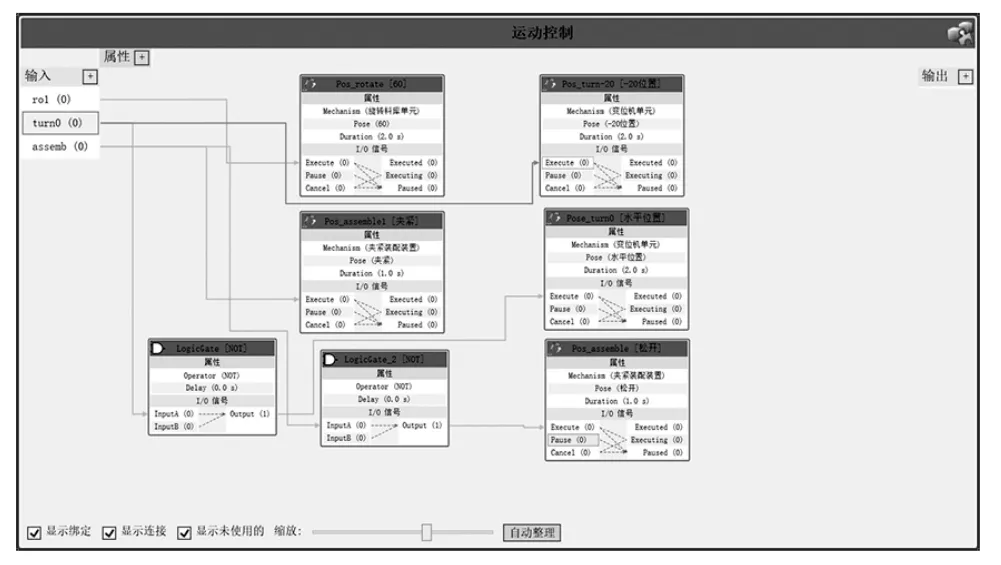

工作站运动控制单元包含旋转料库、变位机及装配模块。每个模块均根据各自相应运动特点创建了相应的机械装置。如图6 所示,运动控制Smart 组件配置了3 个数字输入信号,其中ro1 控制旋转料库,turn0 控制变位机,assemb 控制装配模块。添加子组件PoseMover 时,需要设置机械装置姿态转换延时参数Duration 来模拟真实的运动过程。

图6 运动控制Smart 组件Fig.6 Motion control Smart component

2.3 视觉模块Smart 组件设计

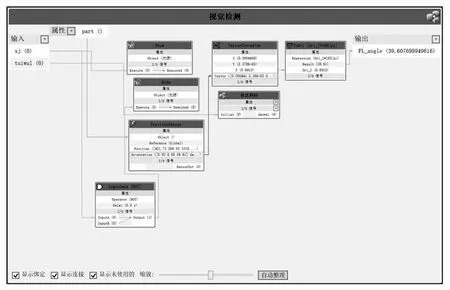

视觉模块安装于输送带模块一侧,相机位于输送带末端正上方位置。井式供料单元推料至输送带,输送带输送工件至末端,相机拍照检测。视觉检测Smart 组件是用于模拟相机拍照,检测法兰工件旋转角度并发送给机器人进行法兰工件的自动装配。为了便于控制,将井式供料Smart 组件合并于视觉检测组件中进行推料控制。如图7 所示,视觉检测组件通过子组件Show 和Hide 实现拍照闪烁效果,子组件PositionSensor 可以获取法兰工件位置数据。需要说明一点,法兰工件旋转角度参考的工件坐标系必须创建于法兰中心。

图7 视觉检测Smart 组件Fig.7 Visual inspection Smart component

此外,视觉检测Smart 组件设有2 个输入信号:xj 和tuiwul;1 个模拟输出信号:FL_angle。机器人系统通过工作站逻辑设定可实现与视觉模块的数据交互。

3 工作站逻辑

3.1 物理仿真

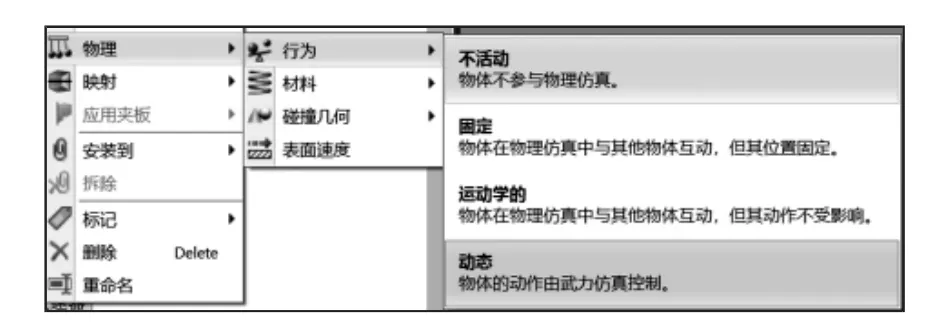

RobotStudio 仿真软件通过设置对象的物理行为来实现物体真实物理特性的模拟。如图8 所示,RobotStudio 仿真软件提供了4 种物理行为:不活动、固定、运动学的和动态。

图8 物理行为Fig.8 Physical behavior

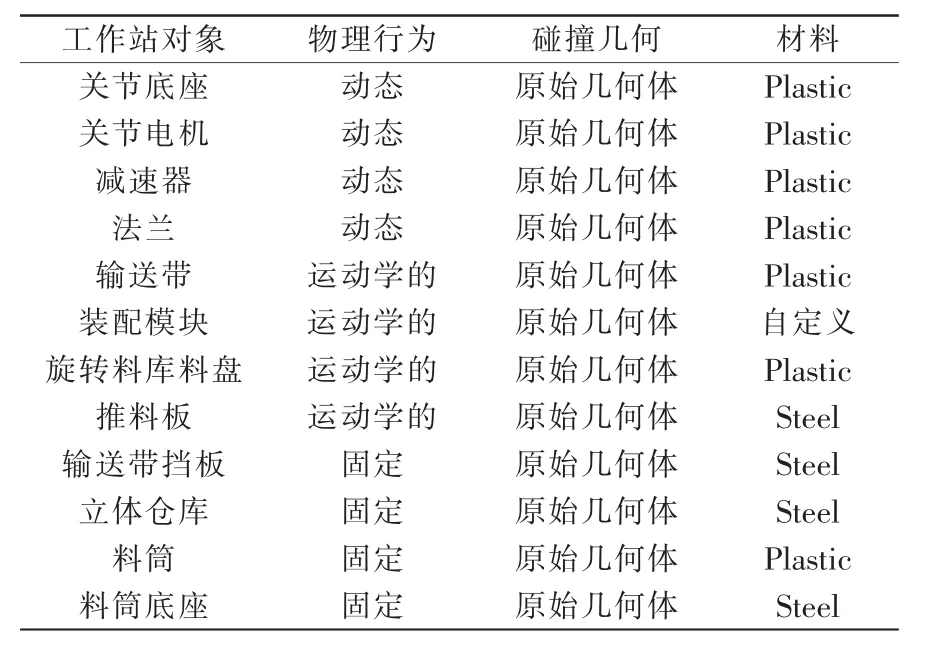

如表1 所示,该工作站中工件的输送和装配过程均是通过设置相关对象的物理行为实现工件装配的动态模拟。

表1 工件物理效果Tab.1 Physical effect of workpiece

以输送带为例,将其物理行为设置为运动学的,然后将末端挡板设置为固定,最后启用表面速度进行仿真来实现真实输送带的输送效果。相较于Smart 组件,物理仿真能更加真实地模拟物体装配过程中的碰撞效果,更贴近实际装配过程,可有效地帮助技术人员进行实际工作站的编程调试。

3.2 工作站逻辑设计

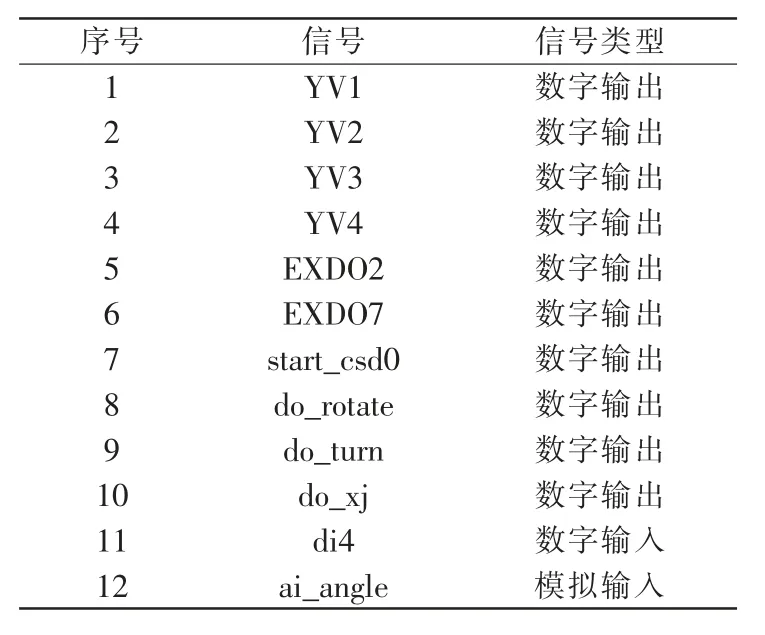

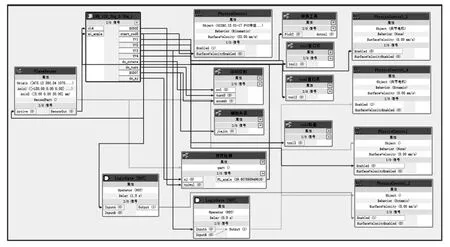

在完成上述模块的Smart 组件设计之后,需要设定工作站逻辑将机器人系统与各Smart 组件输入输出信号进行连接。工作站逻辑如图9 所示,其中子组件PhysicsControl 用于改变工件的物理行为,子组件PlaneSensor 安装于输送带末端检测工件。表2给出了机器人系统具体的输入输出信号,通过编写机器人程序可实现工作站的自动装配。

表2 机器人系统信号配置Tab.2 Robot system signal configuration

图9 工作站逻辑Fig.9 Workstation logic

4 机器人RAPID 程序

工作站逻辑设置完成之后,根据表2 的信号配置编写机器人程序。程序采用“总-分”结构,按照工件装配流程编写相应子程序,通过主程序main 进行逻辑调用。其中,机器人取放工具的轨迹路径基本一致,只有目标点位置不同。因此,可通过编写含参程序进行简化[10]。机器人部分程序如下:

其中,main 程序调用的装配子程序中均调用了上述qfsz 含参子程序。

5 结语

本研究从仿真模拟机器人自动装配的角度出发,提出了一种基于Smart 组件和物理仿真的机器人智能装配工作站仿真设计方法。文中给出了工作站的结构组成和基本布局,并详细介绍了快换工具、变位机及视觉检测等模块的Smart 组件设计过程。为了贴近实际装配效果,笔者结合虚拟仿真软件的物理仿真功能,设计了工作站控制逻辑,编写并调试机器人程序。工作站虚拟仿真运行良好,能够自主完成工件的自动装配。同时,本文设计的工作站结构布局和工作流程对企业进行产线智能化改造升级具有很好的借鉴意义。