压裂用纤维携砂和固砂性能实验研究

宋时权,李继勇,邵红云,张贵玲,夏凌燕

中国石化胜利油田分公司石油工程技术研究院(山东 东营 257000)

0 引言

纤维加砂压裂工艺是压裂施工的一项技术[1-2],将压裂用纤维均匀分散到压裂液中,与支撑剂混合,纤维利用自身形成网络,使压裂支撑剂固结成团,限制支撑剂的自由移动,达到理想的充填效果[3-6],形成具有良好导流能力的油气通道[7-8],保证压裂施工的作业质量。

现行标准中完整评价压裂用纤维标准较为缺乏[9-12],结合行业标准SY/T 5107—2016《水基压裂液性能评价方法》、SY/T 5185—2016《砾石充填防砂水基携砂液性能评价方法》,以及中石化胜利油田标准Q/SH 1020 2676—2018《压裂用纤维技术要求》,对压裂用纤维进行性能评价实验。结合纤维实际应用情况对部分性能评价实验进行了完善,研制一套纤维固砂性能评价装置,通过该装置对纤维固砂性能进行评价,为纤维相关标准的制定和优选纤维提供参考。

1 实验部分

1.1 实验材料与仪器

羟丙基瓜尔胶,工业一级品;陶粒(支撑剂),(0.425~0.850)mm,压力级别69 MPa;压裂用纤维(2种),工业品;ZNN-D6,青岛同春石油仪器有限公司;恒速搅拌器,JB50-D,上海申顺生物科技有限公司;光学电子显微镜,WST-4KCH,wishtech 电子;无目镜倒置荧光显微镜,EVOS f1,美国AMG 公司;纤维固砂能力评价装置,自制。

1.2 实验方法

1.2.1 压裂液的制备

压裂液基液按质量分数0.6%称量羟丙基瓜尔胶,在500 r/min 条件下搅拌溶解;稠化型纤维压裂液按照质量分数0.12%的纤维加入至基液中;稠化型纤维携砂压裂液按质量分数20%的砂量加入到压裂液中,使陶粒与纤维混合均匀;冻胶型纤维压裂液在稠化型纤维压裂液基础上,加入质量分数0.3%交联剂,搅拌使其交联为冻胶。

1.2.2 纤维分散性评价

按照1.2.1中的压裂液配制方法,取两种压裂用纤维,分别配制冻胶型纤维压裂液,使用无目镜倒置荧光显微镜观察纤维在压裂液中的分散状态。然后配制冻胶型纤维携砂压裂液,使用电子显微镜观察纤维在含砂压裂液中的分散情况。

1.2.3 纤维携砂及固砂能力评价

1)纤维携砂性能力评价。按照稠化型纤维携砂压裂液配制方法分别制备200 mL 纤维加量分别为0%、0.3%、0.5%、0.7%、0.9%的实验评价液。将评价液转入250 mL量筒,立即使用黑色记号笔标记此时陶粒最上端的位置,在室温下令其自然沉降。120 min 后测量当前陶粒最上端与记号位置之间的距离,对比相同时间内陶粒的沉降高度,得到纤维最佳添加量。

2)纤维固砂能力评价。为评价研究纤维对支撑剂的固砂效果,研制了一套模拟装置对纤维的固砂能力进行评价,评价装置如图1所示。

图1 纤维固砂能力评价装置

实验装置及原理:装置由储液罐部分、驱替部分、上下闭合压力部分、填砂部分组成,该装置模拟了压裂施工后纤维依靠网状结构将支撑剂稳固,在地层流体流动情况下,会突破纤维的固砂作用,将支撑剂冲散运移,影响导流能力,通过模拟实验可以得到不同纤维的固砂能力数据,评价不同纤维的固砂能力。

实验方法:量取50.00 g 去离子水,加入0.30 g羟丙基瓜尔胶配制成0.6%瓜尔胶基液。取36.00 g瓜尔胶基液于50 mL 烧杯中,准确称量0.108 0±0.002 g 纤维加入瓜尔胶基液中,搅拌5 min 使其分散均匀,缓慢加入30.00 g 烘干后的陶粒,搅拌5 min 后将所得待测样品转入至评价装置。通过多次前期实验,制定了评价参数。使用评价装置,在上下闭合压力2.5 MPa、驱替压力0.3 MPa、驱替液(水)19 L 条件下评价纤维的固砂能力。待实验结束后将收集器中陶粒烘干称重,按照式(1)计算纤维固砂率。

式中:μ为纤维固砂率,%;m1为实验流失支撑剂质量,g;m2为实验加入支撑剂质量,g。

2 结果与讨论

2.1 纤维的物理分散性

1)量取50.00 g去离子水配制0.6%瓜尔胶基液,随后加入0.06 g 纤维,搅拌20 min 使其分散均匀。用胶头滴管取适量试样至载玻片上,将气泡除掉后盖上盖玻片,使用无目镜倒置荧光显微镜进行放大观察,两种纤维的图像如图2所示。

图2 压裂液中纤维的物理状态

从图2 可以看出,两种纤维在压裂液中分散后呈现出不同的物理状态。1#纤维相较于2#纤维具有更高的结构强度,使其不易在分散过程中发生弯曲。但纤维发生了局部弯折,因此,在使用1#纤维配制压裂液时,不宜采用较高的搅拌速率,避免纤维发生较高的弯折率,影响纤维携砂性能。图2(b)中,2#纤维在压裂液中分散后呈现出弯曲但无折断的物理状态,表现出较好的韧性,在一定程度上减少因搅拌速率而造成的纤维弯折,从而提升压裂液的携砂性能。

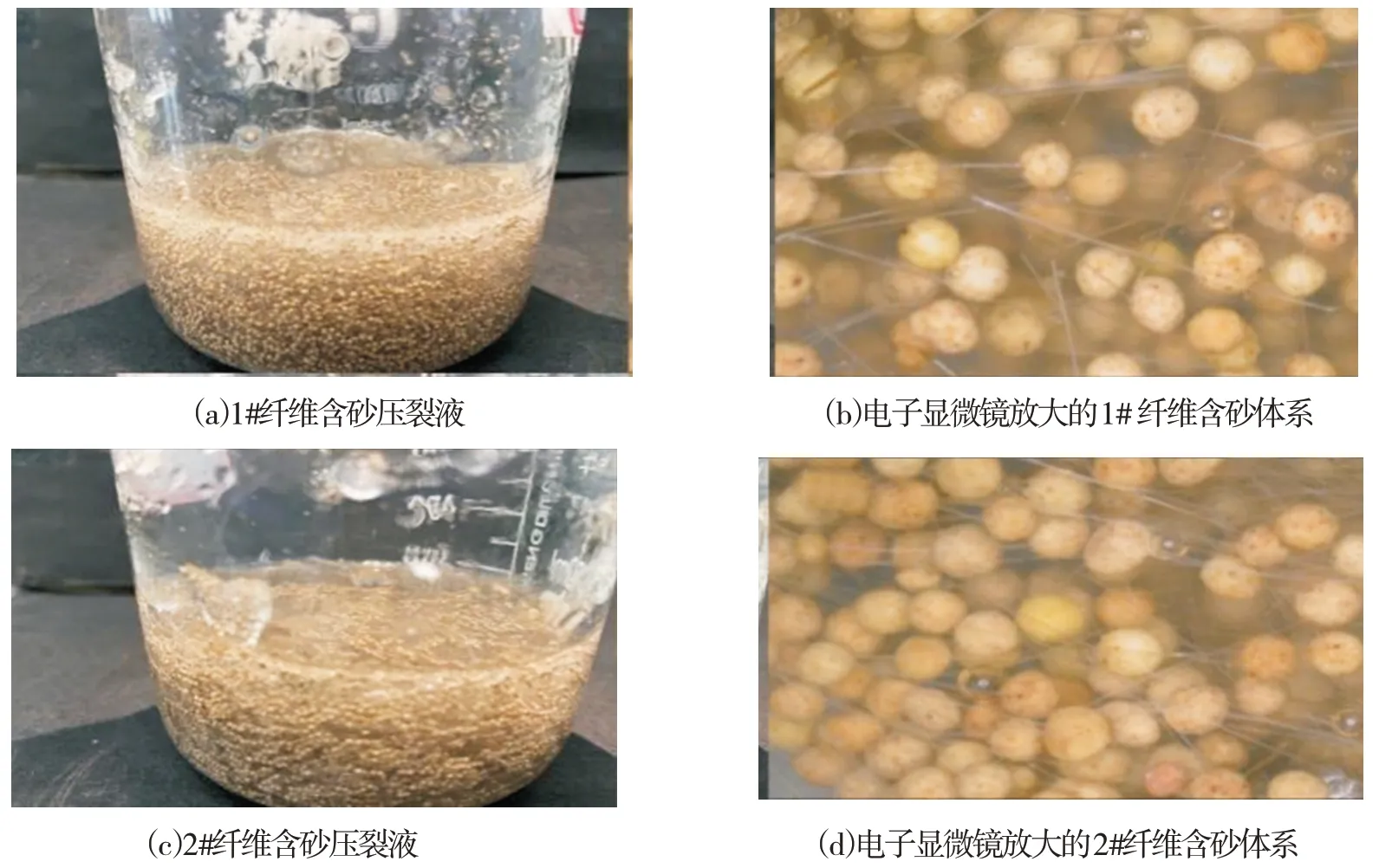

2)量取100.00 g去离子水配制0.6%瓜尔胶基液,加入0.12 g纤维,搅拌20 min使其分散均匀,随后加入20.00 g陶粒,搅拌5 min,最后加入0.30 g交联剂,搅拌3 min使其交联。将配制好的压裂液试样转至比色皿中,使用电子显微镜放大观察,如图3所示。

图3 纤维在陶粒间的分散情况

从图3 可以看出,纤维的加入均能使陶粒在压裂液中具有较好的悬浮性能,两种纤维均可以在陶粒之间均匀的分散,且均未出现明显的纤维团聚现象,展现出良好的分散性。对比图3(b)、(d)可以发现,两种纤维均能在含砂压裂液中均匀分散,其中,1#纤维能够在陶粒之间形成具有一定结构强度的支撑结构,可以有效增大陶粒间的空间距离。2#纤维形成的结构强度相对1#纤维较弱,但纤维与陶粒之间的包裹程度更为紧密,可在一定程度上增强纤维-陶粒结构的抗冲刷能力,提高纤维压裂液的固砂率。因此,纤维的分散性和结构强度均会对压裂液的携砂性能和固砂性能产生一定的影响。

2.2 纤维静态携砂能力评价

实验通过配制稠化型纤维压裂液,探究不同纤维加量对压裂液静态携砂能力的影响,1#纤维不同添加量对压裂液携砂能力的影响如图4所示。1#纤维不同添加量对沉降高度的影响见表1。

表1 1#纤维不同加量对沉降高度的影响

图4 不同加量的1#纤维含砂压裂液

从表1中可以得出,随着1#纤维加量的增大,压裂液的携砂能力未得到明显的提升。但当纤维添加量达到0.7%时,从图4 可明显观察到陶粒中局部出现少量的空隙,这是由于一定量的纤维在支撑剂之间形成了具有一定结构强度的空间网状结构,从而使得陶粒之间的空间距离增大。

2#纤维不同添加量对压裂液携砂能力的影响如图5所示。2#纤维不同添加量对沉降高度的影响见表2。

表2 2#纤维不同加量对沉降高度的影响

图5 不同加量的2#纤维含砂压裂液

从表2 中可以看出,压裂液的携砂能力随着2#纤维加量的增大而显著提高。由图5 可以看到,当纤维加量超过0.5%时,纤维在含砂压裂液中发生了少量的团聚,影响了纤维的物理分散性,但是该纤维加量下,压裂液能展现出较好的携砂能力,因此,该纤维的最佳加量为0.5%。

2.3 纤维动态固砂能力评价

利用加工装置开展纤维动态固砂能力实验,模拟流体流动过程,支撑剂运移情况,通过实验获得纤维的固砂率。按照实验方法对两种不同纤维的固砂能力进行评价,评价结果见表3。

表3 不同纤维加量对固砂率的影响 /%

由表3 数据可知,纤维的固砂能力随加量的增高呈现先升高后降低的总体趋势,但不同类型纤维的固砂效果存在差异。其中,1#纤维的固砂能力较差,并且当纤维添加量改变时,其固砂率未得到明显提升。这可能由于在一定驱替压力的作用下,1#纤维会发生一定程度弯折,从而造成纤维所形成的空间网状结构的完整性受到一定程度破坏,当纤维加量较少时,液体的流动会使纤维形成支撑剂的流失通道,从而导致固砂效果变差。当纤维的添加量增多时,纤维形成的网状结构强度增大,从而使其固砂能力得到一定程度的提高;但当纤维加量过高时,分散性较差的纤维会产生团聚现象,从而影响固砂性能。

2#纤维相比1#纤维具有较好的固砂效果。当纤维加量增大时,其固砂效果有较为明显的提升。这可能是由于具有韧性结构的2#纤维能够与支撑剂之间形成较为致密的包裹,形成紧密的空间结构。这种紧密的空间结构能够有效抵挡驱替液体的冲击,维持其空间结构的完整性,从而实现固砂的目的。

通过该方法,可以评价不同纤维的固砂能力,为优选评价纤维提供支撑。

3 结论

通过对纤维的携砂和固砂性能进行室内研究实验,并通过实验评价了两种压裂用固砂纤维的携砂和固砂能力,实验结果表明:

1)纤维的结构强度以及物理分散性的差异,均会对纤维在携砂压裂液中形成的空间结构强度产生不同程度的影响,从而影响纤维压裂液的携砂固砂性能。但由于纤维种类的不同,从而使得纤维与陶粒间形成的空间结构的特点有所不同,最终可能会导致携砂压裂液在受到驱替液体的冲击时表现出不同的固砂效果。

2)研究设计发明了一套纤维固砂能力评价装置,对纤维固砂率进行了评价,对压裂用纤维的评价和研究实验提供了一个可行的研究思路。