基于流固耦合的橡胶O形圈老化对密封性能的影响研究*

顾志威 郭 飞 谭桂斌 项 冲 张留艳

(1.广东工业大学材料与能源学院 广东广州 510006;2.清华大学摩擦学国家重点实验室 北京 100084;3.广东工业大学省部共建精密电子制造技术与装备国家重点实验室 广东广州 510006)

橡胶O形圈作为使用最为广泛的一种静密封形式,以其结构简单、造价低廉、实用性能优异而大量出现于各种机械液压系统中[1-2]。某柴油机喷油泵使用的橡胶O形圈工作在高温受压环境下,发生了性能劣化,造成了泄漏。这是因为,橡胶O形圈在使用过程中一直处于压缩状态,产生了压缩永久变形,使得密封面的压紧力降低;同时,高温会导致橡胶材料的降解、交联等反应[3-4],改变其内部结构,使橡胶材料发生老化,密封面压紧力降低,最终造成O形圈密封能力下降,发生泄漏。所以研究橡胶O形圈在高温、受压环境下的老化行为对密封性能的影响是非常重要的[5]。

过往的研究中,於秋萍等[6]研究了常温下应力松弛对橡胶O形圈密封性能的影响,通过ANSYS分析了O形圈最大接触压力,使用逾渗理论计算了其泄漏率。陈亮等人[7]通过比较橡胶O形圈加速老化预测性能与实际性能,发现高温等效加速结果与实际老化结果基本一致。

但是实际工况中,温度和压缩永久变形对橡胶O形圈的影响较复杂,不同老化程度对密封系统的影响并不能完全以最大接触压力和压缩永久变形程度来判定。所以本文作者以氟橡胶O形圈为研究对象,结合以往对压缩永久变形的研究,用模拟实际压缩量的夹具装配O形圈,使用热空气加速老化法对受压的O形圈试样进行老化,以缩短橡胶老化时间;对不同老化时间的橡胶O形圈进行台架实验,测试其密封性能,构建有限元仿真模型;将数值模型得到的泄漏率与实验结果进行比较,评估了模型的可靠性[8-12]。

1 实验方案

实验采用的是由氟橡胶制成的O形圈、圆柱状和标准 A 型哑铃试样。O形圈尺寸为φ(155±1.2)mm×(3.8±0.1)mm;单轴压缩圆柱试样尺寸为φ(10±0.3)mm×(10±0.3)mm;单轴拉伸试样为标准A型哑铃试样。试样表面平整、无明显缺陷,密封介质为美孚10W-40机油。法兰材料为QT450,盖板材料为16MnR,沟槽深度为2.72 mm。

在进行老化实验时,基于GB/T 2491—2005的相关规定,根据Arrhenius方程计算等效老化时间。在时间设置上根据GB/T 7759—2015所推荐的设置方式选取24 h的倍数。根据厂家提供的资料,该类型氟橡胶的稳定工作温度范围为238~553 K。在自然状态下的老化机制与加速老化下的老化机制相同的情况下,最终确定老化温度为498 K(225 ℃),老化时间分别为24、72、120 h,对应140 ℃下,老化时间分别为1 252.8、3 756、6 259.2 h。

热氧老化加速实验所用仪器为电热恒温鼓风干燥箱,其型号为苏珀101-4B。热氧老化加速实验步骤如下:

(1)将橡胶O形圈撑开,安装至法兰的沟槽里,将O形圈压至沟槽底部,保证O形圈没有扭转;安装盖板,使用扭力扳手以32 N的力将4个螺栓交叉紧固,即完成装配,如图1所示,此时橡胶O形圈压缩率为27.6%;

图1 橡胶O形圈装配示意(mm)

(2)将老化箱温度升温至225 ℃,待温度稳定后,快速打开箱门,将夹具放置在老化箱中间层,关上箱门并开始计时;

(3)在第1、3、5天的时间节点分别将夹具取出并做好标记,按照国标GB/T 3512—2014规定在标准实验室温度下放置冷却2 h后,进行后续实验测试。

采用上述步骤2、3,分别对标准A型拉伸试样和采用压缩永久变形器(见图2)压缩25%的柱状试样进行热氧老化加速实验。

图2 压缩永久变形器

2 固体力学分析

2.1 热空气老化实验结果

2.1.1 老化橡胶材料力学性能

使用万能实验机对不同老化时间的橡胶拉伸压缩试样进行(140±2)℃条件下的单轴拉伸、单轴压缩实验。每组试样均进行从小到大多个应变水平的拉伸或压缩实验,当实验无法达到目标拉伸(压缩)倍率时,依据材料可承受最大拉伸(压缩)倍率进行设置,得到不同老化时间下橡胶材料的应力应变曲线,如图3所示。

图3 不同老化时间下橡胶应力应变曲线

由图3(a)可知,在单轴拉伸实验中,相对于全新的橡胶材料,老化后的橡胶试样拉伸极限显著变低(图中未老化试样的拉伸曲线为部分,拉伸极限为27 MPa);在拉伸变形较大时,应力应变曲线斜率增大,即弹性模量增大,然后发生断裂,说明老化后高分子橡胶的回弹性严重下降,性能降低;而老化1天的橡胶断裂的应变要大于3天,同时,老化3天和老化5天的橡胶断裂极限几乎相同,表明橡胶的拉伸性能随老化时间的延长先迅速降低后趋于不变。由图3(b)可知,在单轴压缩实验中,老化不同时间后的橡胶试样性能相近,与未老化的橡胶试样相比,弹性模量增大,材料整体变硬,变形能力降低。

2.1.2 老化橡胶O形圈截面及内径

将老化后的橡胶O形圈从夹具中取出,在平板上,室温静置2 h,让O形圈适量回弹,采用光学轮廓扫描仪测试其内径。实验获得的不同老化时间下橡胶O形圈的内径如表1所示。将O形圈截断,沿径向切出一个较薄的片状样品,在光学轮廓扫描仪下测试其截面形状。实验获得的不同老化时间下橡胶O形圈的截面形状如图4所示。可见,随着老化时间的增加,O形圈的截面轮廓发生改变,压缩永久变形程度在增加,截面逐渐变方,上下两个受压面出现明显的扁平趋势,收缩侧即左侧也出现扁平趋势,说明O形圈在老化过程中弹性大幅度下降。

表1 不同老化时间下橡胶O形圈的内径

2.2 有限元固体力学分析

为了获取橡胶O形圈的静态接触压力分布,使用有限元软件ABAQUS建立了橡胶O形圈密封系统的有限元仿真模型,如图5所示。由于密封系统的结构和载荷均为轴对称模型,因此建立了一个二维轴对称模型,从而不仅减少了计算量,而且可更直观地显示密封系统的应力-应变状态。将不同老化时间下的橡胶O形圈参数导入模型,得到模型参数设置,采用二阶应变能的polynomial模型来模拟其超弹性力学性能。由于盖板和沟槽的刚度远高于橡胶O形圈,在建立模型时,设置它们为刚体。

图5 有限元模型装配

通过对沟槽和盖板施加位移来模拟橡胶O形圈在装配过程中的预紧情况,然后使用直接加压法对橡胶O形圈施加0.3 MPa的压力来模拟受到油侧0.4 MPa和空气侧0.1 MPa的压差,最终可以得到橡胶O形圈的密封面接触压力[13]。

2.3 仿真结果

提取密封面上每个点的坐标和相应的接触压力,得到接触压力随x轴坐标变化的曲线,如图6所示。

图6 不同老化时间下橡胶O形圈密封面接触压力

图6所示为225 ℃热空气下不同老化时间后橡胶O形圈密封面接触压力分布。可以看出,随着老化时间的延长,密封端面最大接触压力和整体的接触压力都呈下降趋势,接触宽度也逐渐变短。无老化和老化1天的橡胶O形圈密封面接触压力分布呈现抛物线变化趋势,最大接触压力远大于密封面两端的流体压差,可以起到良好的密封效果。老化3天的橡胶O形圈密封面的接触压力显著降低;而老化5天的橡胶O形圈密封面接触压力已经下降到接近流体压差0.3 MPa的水平,橡胶O形圈弹性大幅下降,与密封面的贴合度不足,粗糙峰形成的微观泄漏通道增多,密封能力大幅度下降。

3 静密封模型分析

文中参考吴凡、和建森等[13-14]建立的流固耦合数值仿真模型,通过流固耦合的算法实现泄漏率的计算。

3.1 流固耦合分析

根据STANLEY和KATO[15]的模型,基于FFT提出了一种适用于弹塑性、超弹性无摩擦接触的数值方法,通过该数值方法进行了三维复杂粗糙表面的接触计算,得到了压力分布。将压力分布代入接触力学模型计算出确定性形貌的接触矩阵和通道高度;然后基于史建成[16]在Presson建立的栅格泄漏模型,实现了泄漏通道寻找,生成了泄漏通道。

最后由Navier-Stokes方程和平行平板模型可以对流体的运动形式进行描述,得到一个微元的总泄漏率表达式:

式中:Qv为体积流量;dx为泄漏通道的单位宽度;h0表示截面泄漏通道形状为三角形的高度;hi(i=1、2)表示泄漏通道的截面形状为梯形的高度;μ为流体的动力学黏度;dy为泄漏通道的单位长度(总长为接触宽度);Δp为密封面两端的压差。

3.2 数值模型参数输入

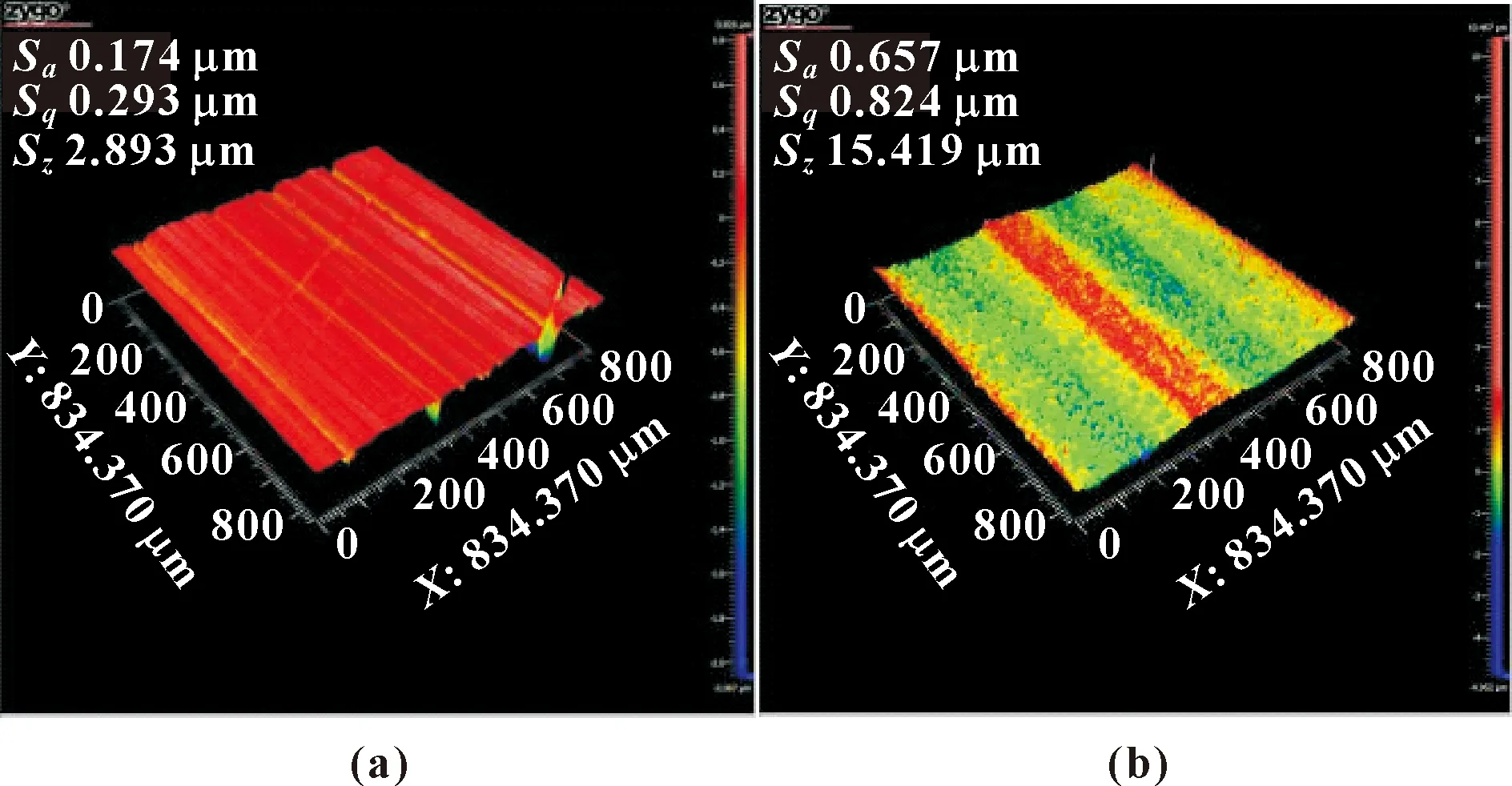

采用三维白光测试仪测得材料的真实表面形貌及参数;将参数导入模型,可得到重构的形貌,如图7所示;将接触压力分布数据导入模型中,设置压差为0.3 MPa;根据材料应力应变曲线输入弹性模量;测试得到美孚10W-40机油在140 ℃时的流体黏度(为5.434 6 ×10-6Pa·s),将其输入程序,运行即可得到泄漏率的数值。

图7 钢板(a)和橡胶O形圈(b)表面形貌

3.3 数值仿真运行结果

运行程序得到140 ℃下,不同老化时间后O形圈的理论泄漏率,如表2所示。

表2 泄漏率仿真结果

4 泄漏率实验验证

4.1 泄漏率测试台架实验

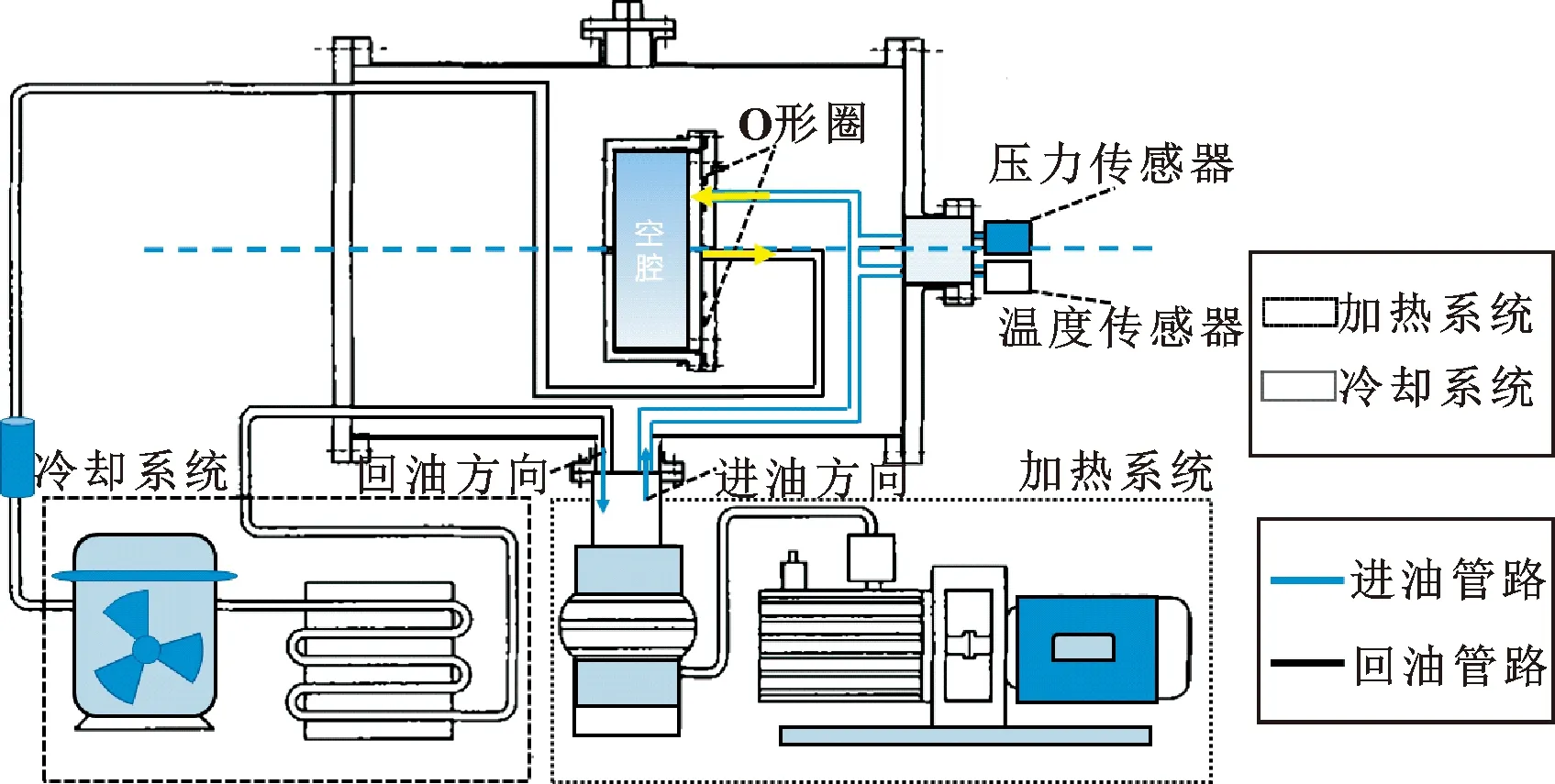

使用的静密封泄漏实验平台如图8所示,包括静密封模块、加热模块、冷却模块和液压模块。实验步骤如下:

图8 实验台结构示意

(1)O形圈装配与老化实验相同,完成装配后,用螺栓将夹具安装在支架上,按进油出油顺序分别安装通油管路,如图9所示;

图9 静密封夹具实物

(2)接通实验台电源,选定流体压力为0.4 MPa,温度为140 ℃,设定时间后开始实验;3~5 s后按下泵启动按钮,实验台到达预设温度开始计时;

(3)用烧杯接取滴下的油滴,用滴管吸取未滴下的油液,测量泄漏量。实验结束后,冷却系统将油液温度降至45 ℃后,关闭实验台。

4.2 泄漏台架实验结果

泄漏台架实验结果如表3所示。在140 ℃未老化的橡胶O形圈和老化1天后的橡胶O形圈在进行泄漏测试时,均未发生泄漏。橡胶O形圈老化3天后开始发生泄漏,法兰下端有油液附着在夹具表面;老化5天的橡胶O形圈泄漏率进一步变大,在实验过程中法兰下端有油液滴落。

表3 泄漏率实验结果

4.3 结果验证

图10所示为不同老化时间下,数值仿真模型得到的泄漏率与实验结果的对比。可以发现,数值仿真模型得到的泄漏率和实验测得的泄漏率的变化趋势几乎一致;未老化和老化1天的O形圈在仿真和实验中均未发生泄漏,说明此时O形圈密封性能良好;而老化3天的O形圈发生泄漏,其泄漏率实验值和仿真值的误差为10.7%;老化5天的O形圈泄漏率实验值和仿真值的误差为4.7%。

图10 不同老化时间下仿真值与实验值对比

5 结论

(1)开展了橡胶O形圈和标准样品的225 ℃热空气老化实验,测得了不同老化时间点下氟橡胶试样的应力应变数据,结合有限元仿真模型,分析不同老化时间下橡胶O形圈的受力情况和变化规律。结果表明:由于高温老化的作用,橡胶O形圈密封面的接触压力随老化时间的延长而降低。

(2)开展了140 ℃下液体油压为0.4 PMa的泄漏率台架实验,测得了不同老化时间的橡胶O形圈在标准工况下的泄漏情况。结果表明,在老化初期,O形圈仍旧保持足够的密封效果,在老化的中后期(高温老化3、5天),O形圈的性能不足以实现密封,泄漏率逐渐增大。

(3)开展了流固耦合下橡胶O形密封圈的数值仿真、台架测试对比研究,仿真结果和实验数据的一致性较好,证明了提出的理论模型可以为高温下橡胶O形圈的全寿命周期服役性能和泄漏率分析预测,提供合适的理论与技术指导。