民用大涵道比涡扇发动机高压压气机技术进展

曹传军,刘天一,朱伟,王进春

中国航发商用航空发动机有限责任公司,上海 200241

大型客机无一例外地采用了大涵道比涡扇发动机作为其动力,国际民航市场的蓬勃发展促进了民用大涵道比涡扇发动机技术的飞速提升。为了进一步降低耗油率,提升大型客机的经济性,大涵道比涡扇发动机不断地提高涵道比。同时伴随着材料耐温水平和冷却技术的提高,作为核心部件的高压压气机的压比和效率也在持续升高[1]。高效率高压比压气机设计技术是大涵道比涡扇发动机的关键技术[2]。随着涵道比越来越大,涡轮前温度的提升,压缩部件的总压比增大有利于提高发动机的比推力和降低耗油率。目前先进水平的大涵道比涡扇发动机涵道比达到11~12,涡轮前温度达到1 950 K 以上,压缩部件的总压缩比达到50~60,其中高压压气机的压比达到20~28,且在实现高压比的同时,还要保证具有一定的稳定工作裕度。

国际上大涵道比涡扇发动机技术被美国通用电气(GE)、美国普惠(PW)、英国罗·罗(RR)三大 公 司 或 其 合 资 公 司 如CFMI、IAE 等 垄 断[3]。三大公司的技术路线和设计特点不尽相同,GE和PW 专注于双轴发动机,如GE 基于F101 发动机的核心机发展出CFM56 发动机,高压压气机采用9 级轴流式,压比达到12;基于20 世纪80 年代的E3计划,发展了GE90、GEnx 发动机,高压压气机为10 级轴流式,压比达到了23;PW 发展了PW4000 发 动 机,而RR 基于三轴的RB211 发 动机发展出来Trent 系列发动机,由于采用三轴设计,高压压气机为6 级轴流式,无可调静叶,压比为4.2。2016 年PW 公司独辟蹊径,创新研发了PW1000G 系列齿轮传动发动机,涵道比进一步增大,耗油率显著降低,高压压气机采用8 级轴流式,压比14。

中国在2007 年和2017 年分别启动了国家科技重大专项“大型飞机重大专项”和“航空发动机及燃气轮机重大专项”,开启了民用大涵道比涡扇发动机的研制,作为核心部件的高压压气机也同步攻关,但其研制基础薄弱、经验缺乏、难度极高。

本文对民用大涵道比涡扇发动机高压压气机的技术特点进行了剖析,评述了当前国内外此领域的技术发展水平、发展趋势,客观地指出国内在该领域面临的技术难点和挑战,期望能借鉴吸收国际先进的设计特征,对中国民用大涵道比涡扇发动机高压压气机领域的技术发展起到一定的启示作用。

1 技术指标与设计特征

1. 1 技术指标

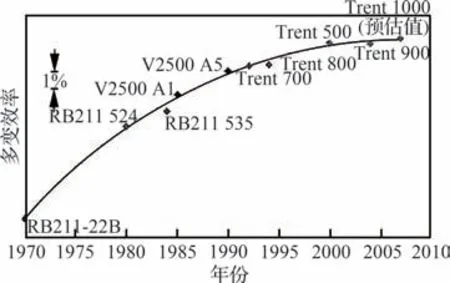

评价高压压气机性能水平的指标主要有效率、总压比和喘振裕度。效率代表了压气机内部能量转换的完善程度,总压比代表了负荷水平,喘振裕度代表了压气机能偏离工作点使用的范围。对于民用大涵道比涡扇发动机高压压气机来说,发动机首要考虑的燃油经济性使得压气机效率成为其性能的首要指标。目前民航市场上先进窄体客机发动机的高压压气机等熵效率在87%以上(效率实现的难易程度和总压比相关,总压比低的压气机,效率指标偏高些)。随着高压压气机进口流量和叶高尺寸的增加,端区附面层和叶尖间隙泄漏损失的影响减弱,效率指标也会提高,典型宽体客机发动机高压压气机的等熵效率达到88%以上。RR 公司的发展历程表明,压气机效率的发展已基本达到极致,如图1[4]所示。总体而言,压气机效率的提升十分困难,通常认为每十年才能提升一个百分点[4]。

图1 RR 公司高压压气机多变效率的发展[4]Fig.1 Polytropic efficiency development of high-pressure compressors in RR Company[4]

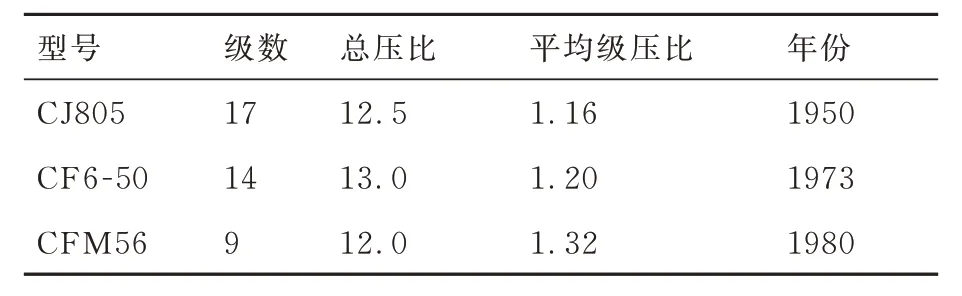

民用大涵道比涡扇发动机为了降低耗油率,进一步提高涵道比,核心机的循环功逐步提升,高压压气机的气动负荷越来越重,表现为级数减少,压比增大。如 表1 所 示,CFM56 发动机9 级高压压气机实现了CJ805 发动机17 级高压压气机的压比,GE 公司最新的GE-9X 发动机高压压气机压比达到了27~28,平均级压比1.35~1.40。难度更高的是高压压气机要求高负荷的同时还需要宽广的稳定工作范围,以满足飞机发动机的加速性、性能衰退、进口吸入雨/冰/雹的要求,用喘振裕度来表示高压压气机的稳定工作范围,通常在全转速范围内喘振裕度要求>(20%~25%)。

表1 典型高压压气机压比Table 1 Pressure ratio of typical high-pressure compressors

除以上指标之外,流量指标代表了高压压气机的通流能力,现代民用高负荷航空高压压气机具有高通流的特点,流量与密度、轴向速度和流通环面积相关,设计的过程中要综合考虑流道沿程的面积收缩率、各级压比和速度三角形的变化,同时为了兼顾效率和裕度,需要考虑进出口轮毂比的影响。

1. 2 气动设计

民用大涵道比涡扇发动机涵道比和核心机循环功的增大,要求高压压气机的总压比和效率进一步提升,负荷高、效率高是民机发动机高压压气机性能发展的趋势。为了达成这一目标,在设计中需要有一些特殊的考虑。

首先,气动流道设计。流道的高度决定了叶片的切线速度,流道的环面积结合流量决定了轴向速度,切线速度、轴向速度以及叶片的弯角决定了叶片的做功能力和负荷水平。好的流道布局形式决定了压气机80%以上的性能。高压压气机进口级通常是跨声级,为了控制叶片中上区域的激波损失和叶型损失,提高跨声级的效率,采用进口小轮毂比(0.5 以下)设计来控制轴向速度,且来流相对马赫数通常会控制在1.3 左右,在设计点叶栅通道内只形成一道正激波。进口级采用等中径的流道设计特征,兼顾了效率和负荷,这与军机发动机的高压压气机通常为了考虑负荷和做功能力,会提高来流的马赫数并采用进口高轮毂比的设计来提高做功能力的设计特征是明显不同的。后面级由于压缩比大,面积收缩剧烈,叶片长度较短,端区的附面层和叶尖间隙的影响加剧,流道通常会设计成等内径形式,轮毂比0.90~0.93。为了进一步降低叶片端区的负荷,叶片根部的流道会设计有周向对称的凹坑,凹坑使得叶片根部吸力面峰值马赫数降低,叶片的负荷降低。流道的设计还需要考虑级间引气的影响。

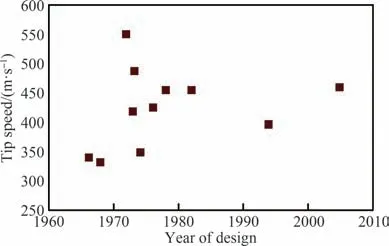

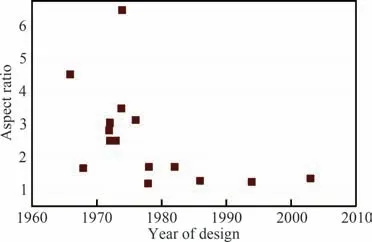

其次,切线速度与压比分布。叶尖切线速度代表了转子的做功能力,大的切线速度做功能力强且代表气动负荷水平的载荷因子较低,但较高的切线速度带来了较高的来流马赫数,激波损失和叶型黏性损失较大,目前高压压气机的进口级叶尖切线速度控制在400~450 m/s[5],如图2 所示;沿程各级的压比分布通常从进口至出口逐级降低,由于高压压气机级数多,为了保证低转速的喘振裕度满足要求,通常会设计多排的可调静子叶片,通过低转速时改变转子来流的攻角,调节叶片的负荷和喘振裕度,如CFM56 高压压气机共9 级,采用4 级可调静子叶片;Leap 高压压气机共10 级,采用5 级可调静子叶片。对于没有可调静子控制的下游第一级,通常会采用降负荷的设计,保证低转速的喘振裕度,这会牺牲一些该级的效率。

图2 压气机叶尖切线速度发展[5]Fig.2 Development of compressor blade tip speed[5]

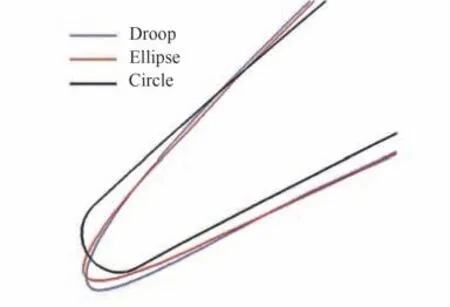

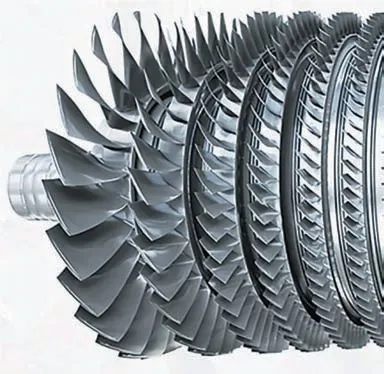

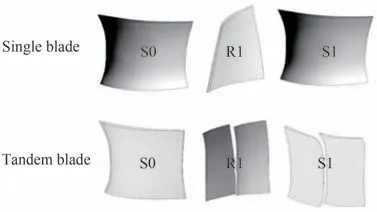

最后,叶片设计。自从Wennerstrom 发展并验证了现代小展弦比设计理念[6],现代民用大涵道比涡扇发动机高压压气机叶片几乎都采用了小展弦比设计特征(见图3[7]),展弦比的发展变化如图4 所示[5],在不降低效率的情况下能保证较高的喘振裕度。结合小展弦比设计,叶片大量采用了高度三维的弯掠设计,控制端区和激波损失。在基元叶型设计方面,自20 世纪70 年代发展了可控扩散叶型之后,在现代压气机设计中得到了广泛应用[8]。在此基础上采用精细化前缘设计,如图5 所示[9],消除前缘的压力尖峰,拓宽了叶型的攻角范围并提高了低转速特性;采用自由中弧线和任意厚度分布等叶型表面负荷自由分配的设计特征,进一步降低叶型损失,提升效率。在基元叶型沿径向积叠方面,采用“J”型或“S”型积叠控制端区流动分离。转子叶片采用两端弯角增加、加强做功的设计特征,提高端区的气流动能,抵抗端区由于逆压梯度导致的气流分离而产生的压力损失。不同于军机各种大机动或过载状态,民机的飞行状态相对稳定,全转速范围内高压压气机叶尖间隙的变化量相对较小。民用大涵道比涡扇发动机高压压气机为了进一步提升效率,在长期工作的设计状态可以采用较小的叶尖间隙,降低叶尖泄漏流动,提升效率。高负荷压气机对叶尖间隙尤为敏感,某高负荷压气机进口级叶尖间隙从0.3%增大到1.0%,高压压气机效率降低约2 个百分点[10]。

图3 不同展弦比叶片对比[7]Fig.3 Comparison of different aspect ratio blades[7]

图4 压气机展弦比发展[5]Fig.4 Development of compressor aspect ratio[5]

图5 压气机精细化叶片前缘设计[9]Fig.5 Blade leading edge refined design of compressor[9]

1. 3 结构、材料与工艺

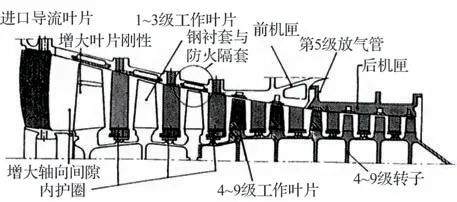

现代民用大涵道比涡扇发动机高压压气机转子通常为盘鼓混合式结构[7](见图6)。为减少零件数量,提高结构可靠性,转子大量采用整体叶盘式和焊接盘鼓组件[11](见图7)。静子为双层机匣,外层承力,内层形成气流流路。双层机匣可以在外层机匣承受较大载荷时不影响内层机匣与转子叶尖之间的径向间隙,保证压气机的气动性能。高负荷压气机通常设计有多排角度可调静叶,提高中低转速的喘振裕度,静叶角度调节机构根据核心机舱的空间,有曲柄连杆式和扭力杆式2 种。前静子带有可调机构,设计成水平对开式,后静子设计成全环式,保证机匣的圆度和叶尖间隙的均匀。后静子叶片与转子鼓筒之间为了提高封严效果减少根部气流泄漏损失,通常设计有内环和封严环,与转子鼓筒之间采用多道篦齿封严。除减少根部泄漏,后静子叶片带有内环和封严环的结构还能提高叶片的振动特性。

图6 CFM56-3 高压压气机结构示意图[7]Fig.6 Structural sketch of CFM56-3 high-pressure compressor[7]

图7 GE-9X 前六级焊接一体整体叶盘结构[11]Fig.7 The front 6-stage welding blisks of GE-9X[11]

为进一步减重,转子前面级叶盘通常采用钛合金,后面级由于温度较高,采用镍基高温合金,出口级甚至采用耐温水平更高的粉末高温合金。温度水平不高时,后面级也有采用高温钛合金,形成全钛合金转子,Trent700 是第1 个在高压压气机转子上全部采用钛合金的发动机。通常为了防止发生钛火,前静子和转子不成对使用钛合金,机匣和静子叶片采用不锈钢材质,后面级机匣和静子叶片采用镍基高温合金。现役某些先进民用大涵道比涡扇发动机的高压压气机,在轴向间隙和叶片变形得到控制的情况下,成对使用钛合金转静子叶片,如Leap 发动机高压压气机1~3 级转静子叶片皆为钛合金,有效减轻了压气机的重量。

加工工艺上,采用五轴数控铣削加工转子整体叶盘,无余量精锻转子叶片,数控铣削加工静子叶片或钣金钎焊静叶扇形段,也有通过电化学加工整体叶盘和转子叶片。通过电子束焊接或者惯性摩擦焊形成盘鼓一体式转子。

2 国内外型号技术进展

2. 1 国际三大公司发展现状

美国GE、PW 和英国RR 三大公司(或其合资公司)基于不同的发动机研发理念各自拥有不同的高压压气机技术,这其中GE 公司的高压压气机的技术处于领先地位[12-13]。

现役窄体客机动力领域占据半壁江山的CFM56 系列发动机由CFMI 公司研发,该公司是美国GE 公司与法国SNECMA 公司的合资企业,该发动机的核心机来源于美国GE 公司F101军用发动机的核心机技术,高压压气机采用9 级轴流式,总压比12,效率达到84.5%,基于此高压压气机的核心机通过匹配不同的低压部件,发展了多个型号不同推力的发动机,服役至今超过40 年。20 世纪80 年代,GE 公 司 基 于E3项目开 发了10 级总压比为23 的轴流压气机,应用在宽体客机发动机GE90 中,该高压压气机平均级压比1.368,转子第1 级叶尖切线速度为450 m/s,基于此高压压气机技术发展的后续型号GE90-115B 发动机的推力达到了569 kN[7],为当时世界之最;此后为波音787 客机开发的下一代宽体客机动力GEnx 发动机的高压压气机[14]沿用了GE90 的级压比分配方案,但采用了先进的三维叶片设计,提升了效率并增加了喘振裕度,如图8[7]所 示;基于GEnx 发 展 的Leap-1A/1C 发 动机[15]作为空客A320neo 和中国商用飞机有限责任公司C919 飞机的动力,高压压气机沿用了相似的级压比分布和切线速度设计特征,叶片采用了更先进的全三维弯掠转子叶片、弓形静子叶片、端弯等。为保证足够的喘振裕度,出口级抬高轮毂,采用了较高的轮毂比设计特征。2019 年GE 公司更进一步,打破了自己保持的发动机推力 世界记 录,开发完成的GE-9X 发动机[11]推力达到了598 kN,高压压气机采用11 级轴流式,总压比达到了惊人的27。GE 公司多级高负荷高压压气机技术国际领先,表2 给出了GE 公司典型高压压气机的参数。

表2 GE 公司典型高压压气机参数Table 2 Parameters of typical high-pressure compressors of GE Company

图8 GEnx 高压压气机结构示意图[7]Fig.8 Structural sketch of GEnx high-pressure compressor[7]

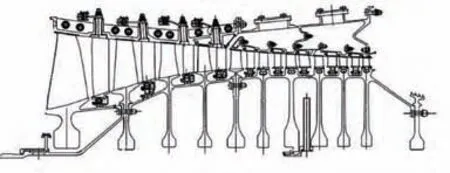

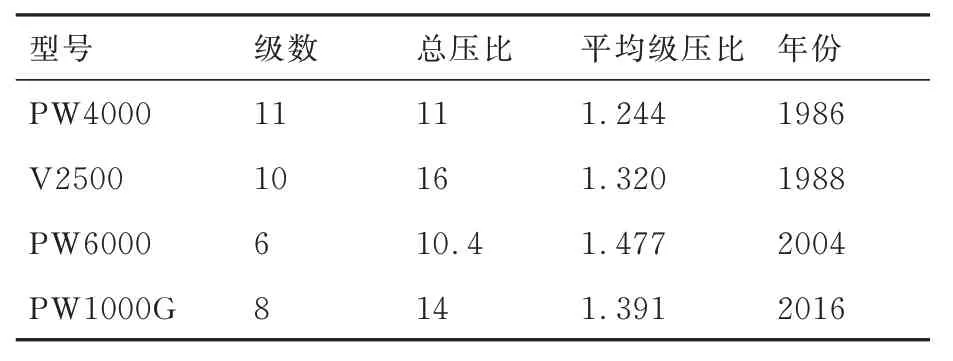

美国PW 公司在宽体客机动力领域的代表是PW4000 系列发动机,高压压气机采用11 级轴流式,压比11,前4 级静叶角度可调节,如图9[7]所示。PW 公司和RR 公司组建的国际航空发动机公司(IAE)成功研发了窄体客机动力V2500 发动机,用于波音737 系列飞机,其中高压压气机采用10 级,总压比16,前5 级静叶角度可调节。为了降低封严篦齿泄漏,PW4000 和V2500 高压压气机采用了刷式封严技术,由具有弹性的金属丝组成环形刷,封严效果相当于间隙0.1 mm、5 个齿的篦齿封严,且过渡态由于刷丝依然紧贴壁面,仍能起到良好的封严效果。2004 年PW 公司研制成功用于空客A318 飞机的PW6000 发动机,高压压气机由德国MTU 公司研制,6 级总压比10.4,平均级压比1.477。2016 年,PW 公司开发完成齿轮传动的PW1000G 系列发动机,在风扇和低压压气机之间采用一套齿轮减速机构,以使风扇和低压压气机都各自在最优转速下工作,涵道比达到12,效率得到大幅提升。PW1000G使用8 级高压压气机,压比14,平均级压比1.391,前4 排静叶可调,前7 级转子均采用整体叶盘结构,以充分减重。表3 给出了PW 公司典型高压压气机的参数。

表3 PW 公司典型高压压气机参数Table 3 Parameters of typical high-pressure compressors of PW Company

图9 PW4000 高压压气机结构示意图[7]Fig.9 Structural sketch of PW4000 high-pressure compressor [7]

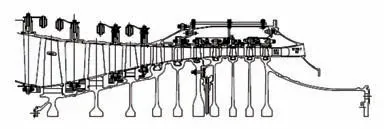

英国RR 公司的民用大涵道比涡扇发动机采用三转子结构形式,由20 世纪70 年代的RB211系列型号发展而来,相继衍生发展Trent700、Trent800、 Trent500、 Trent900、 Trent1000、TrentXWB、Trent7000 等型号[16],高压压气机一脉相承,不断改进。研制成功的TrentXWB 发动机[17]应用于空客A350 宽体客机,压缩系统由1 级风扇、8 级中压压气机、6 级高压压气机组成。和GE 公司、PW 公 司 的 高 压 压 气 机 相 似,RR 公 司TrentXWB 发动机压气机基于全三维设计技术,中、高压压气机转子反转设计,采用新近发展的子午流道抬高气动设计技术,改善速度分布,并采用了刷式封严、主动间隙控制技术等进一步提升效率和裕度。在支线客机或公务机动力领域,RR 公司发展了双轴的Tay 和BR700 系列发动机[18],其 中Tay 采 用12 级 高 压 压 气 机,压 比 仅6.5,BR710 采用10 级高压压气机(图10[19]),由V2500 发动机高压压气机按照0.91 比例缩放,移植了V2500 新发展的可控扩散叶型技术,效率相比原型提升0.5%[19]。最新发展的Pearl 15 发动机融合RR 公司Advance-2 验证项目的创新技术和经BR700 验证的先进技术,是业界领先的公务机动力系统,其中10 级高压压气机的总压比达到24[20]。表4 给 出 了RR 公 司 典 型 高 压 压 气 机 的参数。

表4 RR 公司典型高压压气机参数Table 4 Parameters of typical high-pressure compressors of RR Company

图10 BR710 高压压气机结构示意图[19]Fig.10 Structural sketch of BR710 high-pressure compressor [19]

2. 2 国内发展现状

中国航发商用航空发动机有限责任公司(简称商发公司)基于国内已有的航空发动机研制基础和技术储备,吸收消化发动机标杆企业公开的产品设计特征,于2009 年开始了民用大涵道比涡扇发动机的研制,命名为长江1000 发动机,作为配装国产大型客机C919 的动力。其中作为核心部件的高压压气机的研制也同步开展,经过十多年的攻关,取得了令人鼓舞的进展。

长江1000 发动机高压压气机为十级轴流式,压比20 以上,采用进口小轮毂比、沿程大轴向速度的设计特征,基于三维分析计算的复合弯掠叶片、弓形静子和端弯叶片以及结合了可控扩散与预压缩设计思想的自由定制基元叶型设计技术。结构设计方面,采用水平对开前静子和双层后静子机匣,大量采用整体叶盘和扇形段静子结构,后鼓筒采用焊接盘鼓结构进一步减重并提高结构的可靠性。应用该高压压气机的整机已开展了初步的试验验证[21]。作为未来宽体客机的国产动力,长江2000 发动机及其高压压气机也在同步研制。

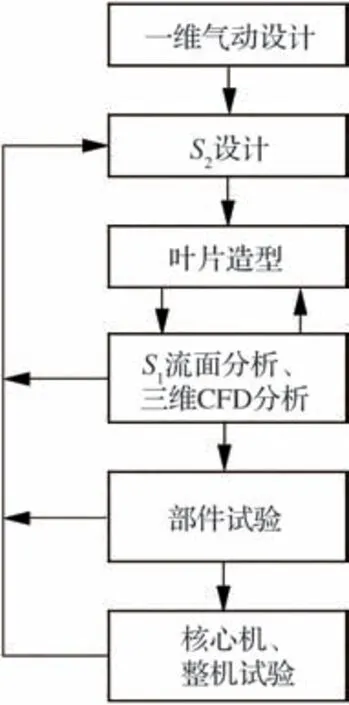

3 设计方法和工具

民用大涵道比涡扇发动机高压压气机气动设计方法与军机发动机压气机的设计方法相近,主要包括一维参数设计与分析、S2流面设计与分析、叶片造型与S1流面分析、三维定常和非定常分析等,陈禹田等[22]对国内外压气机设计体系进行了很好的总结。从20 世纪60 年代起,随着气动理论的发展、试验技术的进步和计算机能力的提升,航空发动机高压压气机的气动设计体系从二维、准三维发展到全三维[23-24]。当前,基于带掺混模型的完全径向平衡方程开展子午流面设计,并以全三维流场分析来支撑高自由度的基元叶型设计、弯掠叶片设计等技术的运用,已经成为工业界的常规做法。同时,正在研发下一代设计工具,例如将子午流面计算的速度与CFD 计算的局部流场精度相结合,基于CFD 的子午流面设计工具以及考虑了黏性力的叶片力模型等。

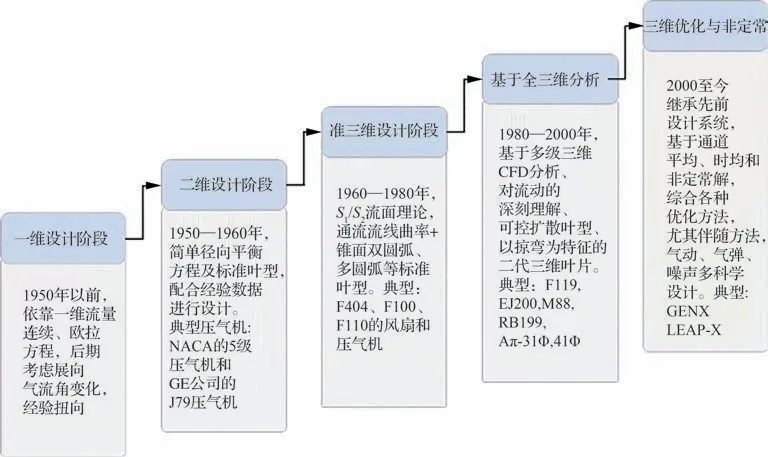

刘永泉等[25]将设计方法的发展分为了5 个阶段,如图11 所示。早期采用孤立叶型理论设计压气机,随着叶栅空气动力学的发展,叶片设计开始基于大量平面叶栅试验的结果展开;1952 年,吴仲华教授提出了S1与S2流面理论,在此基础上建立了压气机准三维设计系统;随着计算流体力学的飞速发展,基于Navier-Stokes 方程的全三维计算分析方法取代经验修正模型,流场细节丰富、级间匹配更优,三维弯掠扭叶片、叶片端弯、流道与叶片端部融合等[26-29]设计技术得到更好的应用,大大提高了压气机的性能水平;进一步发展的三维非定常分析方法,可研究转/静干涉、叶片周向布局影响、叶片气动弹性设计、流场畸变影响等问题。

图11 设计方法与工具体系发展[25]Fig.11 Development of design methods and tools[25]

国外高压压气机设计的某些通用方法已进行了商业化运作,如Concept NREC 公司的敏捷工程设计系统(Agile Engineering Design System)、SoftInWay 公 司 的Ax-stream 设 计 软件[30]。商业化的设计体系具有普适性,可满足常规设计需求。但由于所使用的修正模型是公开论文发布的数据,随着压气机的级数和单级负荷的不断提升,压气机级间匹配和叶型设计难度不断增加,该设计体系不再适用多级高负荷高压压气机的设计。因此,为了满足自身特殊的设计需求,GE、PW 和RR 公司都建立了自主的压气机设计体系[31-32]。GE 公司压气机设计体系的发展历程和PW 公司基本一致,都已经从简单的通流设计发展到目前的以三维CFD 为核心的多级三维定常/非定常设计,GE 公司设计体系如图12 所示。在GE 的研发体系中,十分重视试验数据的积累与使用,利用试验数据对使用的工具,如通流程序等不断进行校准和优化,提高设计软件的精确度。下面基于文献[31]简要回顾下GE 压气机设计体系从初建到逐步完善的过程。

图12 GE 公司压气机设计体系Fig.12 Compressor design system in GE Company

GE 公司压气机研发体系的建立最早可追溯至1941 年,至今已有80 年的发展历史。在20 世纪50 年代,GE 公司基于简单径向平衡方程理论研发了11 级轴流高压压气机TG180。为了进一步完善S2通流程序,20 世纪60 年代Smith 开发了可实现功和损失沿径向分布的通流程序CAFD,并应用于J93 发动机高压压气机的研发设计。在该版本的基础上,GE 公司逐渐发展了二次流损失和堵塞模型、损失和落后角模型等,并通过试验不断校准经验系数,最终形成了GE 公司当前使用的通流计算程序CAFMIX 2。

在三维黏性CFD 计算方法普及之前,GE 高压压气机叶型设计大量参考了平面叶栅和低速模拟的试验结果。20 世纪70 年代,GE 公司研发了CAT(Circular Arc Tweaks)叶片造型设计程序,该程序可以实现前缘和尾缘的形状优化,厚度分布的选取也具有更高的设计自由度。通过该程序产生的高效叶型首先在平面叶栅和低速模拟试验中获得了验证,之后成功应用于CFM56 和CF6 高压压气机的设计研发。

GE 公司自主开发了适用于压气机流场的三维计算工具,经过GE 公司大量的试验数据校核优化,如今GE 的所有高压压气机叶型都是使用三维黏性计算工具进行最终阶段的详细设计。随着三维CFD 技术的不断发展,GE 压气机设计正从三维定常设计体系向三维非定常设计体系转变。

国内压气机气动设计体系在航空推进技术验证计划的支持下,开展了基于规范、软件、数据库和集成平台的设计体系建设工作。国内研究院所相继建立了压气机设计体系[33-34],部分高校也自主开发了压气机三维仿真工具,比如北京航空航天大学的MAP,南京航空航天大学的NAPA 等,同时也相继引进了一些专用软件和通用商业软件, 如CFX、FLUENT、NUMECA 等,通过预研工作,进一步验证了这些软件[22,35-36]。

从2009 年开始,商发公司(ACAE Company)在“大型飞机重大专项”和“航空发动机及燃气轮机重大专项”的支持下,开展了民用大涵道比涡扇发动机高负荷高效率高压压气机的研发。经过十多年的发展,初步搭建了民用大涵道比涡扇发动机高压压气机的设计体系(见图13)。商发公司压气机的设计体系立足国内已有的设计基础,并充分借鉴吸收国际先进的设计理念和方法。在一维设计方面,开发了多级压气机一维气动参数计算软件,考虑了叶型损失、端区损失、间隙损失、容腔影响等,发展了先进多级压气机流道设计和级间匹配技术;在S2流面设计方面,发展了基于通流矩阵和流线曲率算法的S2设计程序,综合考虑了端壁和压气机级间引气对压气机S2气动布局的影响;在叶片造型方面,开发了高阶自由中弧线叠加任意厚度分布叶片造型方法,实现多种可控扩散叶型的造型设计,且能对叶片前缘形状进行精细化设计,具备对称/非对称椭圆型前缘及Droop 前缘造型的能力;在三维仿真方面,开发了具有自主知识产权的全三维数值仿真软件Aero 3D,数值仿真结果与试验吻合较好,具备较高的仿真精度。基于设计体系各流程中的工具方法,搭建了压气机设计集成平台,将流程、软件和数据库集成,设计结果关联可追溯,提高了设计效率、保证了数据正确性。

图13 商发公司压气机设计体系Fig.13 Compressor design system in ACAE Company

4 潜在技术探讨

民用大涵道比涡扇发动机高压压气机持续向着高压比、高效率的方向发展,实现高压比的同时也带来了出口级尺寸减小、雷诺数效应、叶尖间隙泄漏和封严、出口级叶片前缘厚度以及倒圆半径偏大等问题。除了采用各种先进的优化算法进行三维弯掠叶片造型、合理调整转静子之间或者转子径向的做功量分配从而提高级间或者叶片根尖的匹配性能等方法外,文献[37]还提出了合理布局引气位置和引气量、设计高精度高可靠静叶调节结构、控制径向间隙泄漏流动、控制叶型公差、减小压气机性能衰退等解决思路。高负荷、高效率压气机的本质是控制叶片通道附面层发展、二次流以及激波与附面层干扰的影响,国内外发展了一些新颖的方法并进行了初步验证,这些潜在的方法可进行深入的研究探讨,思考在高压压气机中应用的可能性,为未来的工程应用建立基础。

4. 1 串列叶片技术

串列叶片是一种叶片组合,包含前后布置且具有不同轴向重合度的双排叶片。串列叶片技术可以在实现更大弯角设计的同时避免高负荷下附面层因过度累积而发生大尺度流动分离。McGlumphy 等[38]研究表明,串列叶片在 高负荷情况下比单排叶片具有更好的气动性能,在扩散因子为0.62 时,串列叶片的损失下降了20%。Hoeger 等[39]针对民用航空发动机压气机前面级设计了可控扩散叶型的串列叶片,数值计算结果表明,相比于可控扩散叶型的宽弦叶片,串列叶片在高马赫数进口条件下的气流折转能力更强。针对超声速的情况,Eshraghi 等[40]采用数值模拟的方法对比了某超高负荷跨声速单转子叶片和几何相似的串列叶片的性能。结果表明,串列叶片的质量流量和压比分别比常规级提高了48%和9.3%。刘宝杰等[41]理论分析了串列叶片相比常规叶片的负荷优势区间,并在低速试验台进行验证,结果表明负荷系数>0.46,串列叶片表现出明显的优势(见图14[41])。串列叶片由于其更为紧凑的结构形式,在缩短轴向长度和减轻重量方面具有明显优势。

图14 常规压气机及串列叶片几何造型[41]Fig.14 Geometric modeling of conventional stage and tandem blades[41]

4. 2 大小叶片技术

大小叶片技术在叶片中后部扩压区域布置一个小叶片控制叶片通道中后段的流动,实现叶片弯角增加的同时气流不发生分离,提高压比和负荷,该技术使得轴流压气机单级压比达到3以上。

Wennerstrom 和Frost[42]为 了 解 决 某 单 级 高负荷压气机性能低下的问题,于1974 年采用了大小叶片转子的方案,在气流最容易分离的叶背后段区域布置小叶片,既可抑制气流分离,又不至于引起较大的通道堵塞、效率下降和重量增大。美国IHPTET 计划中对大小叶片轴流压气机进行了技术验证(见图15[1]),在具备全三维流场设计分析技术基础上,大小叶片技术得到了很好的验证,如美国Allison 公司设计了军用的大小叶片转子的风扇。虽然未见大小叶片技术在大发动机上的应用,但在小发动机上已有应用实例。北京航空航天大学陈懋章团队[1,43-44]对大小叶片在高负荷轴流压气机中应用做了大量开创性的工作,并且成功地设计和试验了单级大小叶片压气机。

图15 美国IHPTET 计划大小叶片技术[1]Fig.15 Splitter rotor of American IHPTET plan[1]

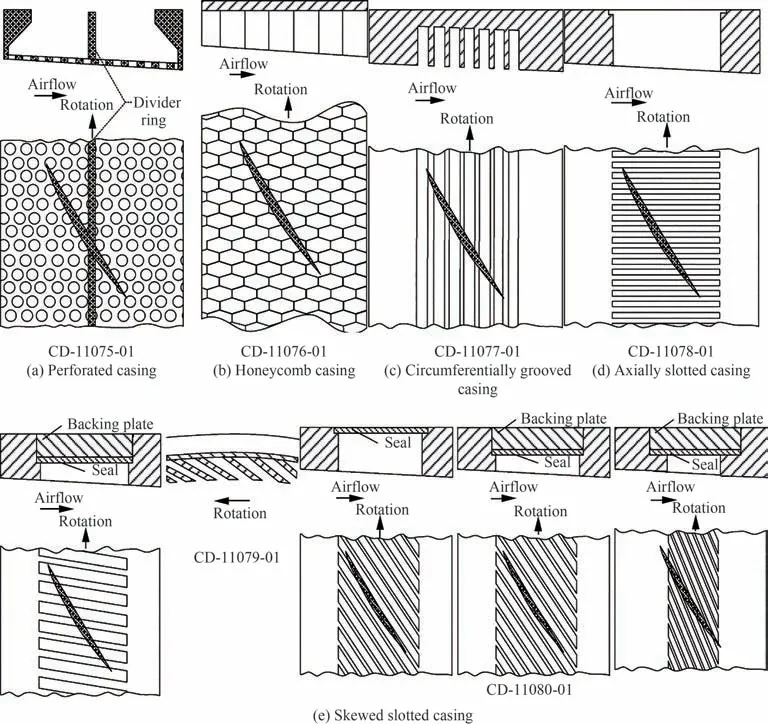

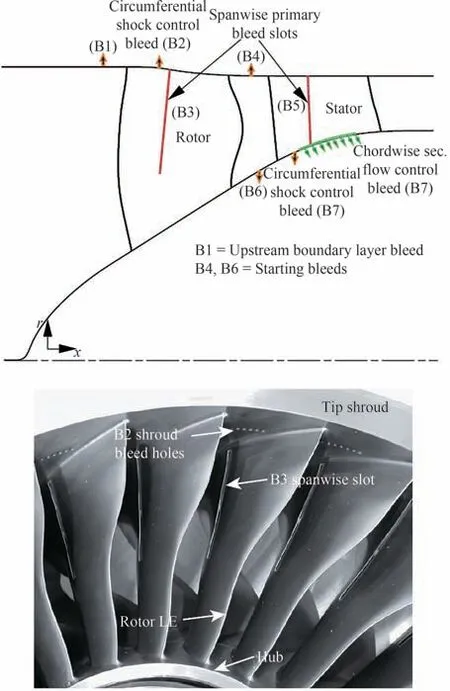

4. 3 机匣处理技术

为了避免发生叶尖失速和喘振,保证压气机运转至非设计工况时仍具有合理的稳定裕度,机匣处理技术应运而生。机匣处理主要通过在压气机转子叶尖对应的机匣上挖槽或开缝来实现,其结构形式分为周向槽、轴向缝、轴向倾斜缝等,如图16 所示[45]。

图16 不同种类的机匣处理结构[45]Fig.16 Different configurations of casing treatments[45]

研究表明各种结构形式的机匣处理中轴向斜缝的扩稳潜力最大,能够实现20%左右的裕度提升,其次是其他形式的缝式机匣处理;而周向槽机匣处理对稳定裕度的提升约10%[46-47]。Houghton 和Day[48-49]研 究 了 周 向 单 槽 的 轴 向 位置对压气机工作范围的影响,结果表明靠近叶尖前缘和中部位置周向槽的扩稳效果更佳。Cevik等[50]研究发现锯齿形槽可以减少叶尖二次泄漏,降低压气机总体性能参数对叶尖间隙尺寸变化的敏感性。Du 等[51]在某低速压气机上考察了机匣处理的扩稳机制,他们认为叶尖泄漏流和主流之间的交界面越过前缘是导致压气机失速的原因,机匣处理的应用延缓流量交界面向上游移动的现象,因而扩大了失速裕度。Sakuma 等[52]的研究表明机匣处理不仅改善了激波泄漏涡干涉引起的堵塞效应,同时还抑制了泄漏流动的形成,有效提升了稳定裕度。Koley 等[53]研究了“S”型、“U”型、半圆型3 种不同的机匣开槽形式对叶尖区域流场雷诺应力和湍动能的影响。由于机匣处理结构简单,加工容易,且扩稳效果显著,该技术目前已经在军机压气机多个型号中应用,如F119、AL31F 等。

4. 4 叶身/端壁融合技术

叶身/端壁融合技术起源于机翼外流,20 世纪80 年代,Debruge[54]受到飞行器设计经验的启发,在压气机叶片与端壁连接位置施加倒圆后,发现可以起到改善角区附面层流动的效果。由于叶身/端壁融合对于端区二次流的控制具有特别的作用,科研人员开始对此展开研究。

Hoeger 等[55]以扩压叶栅为研究对象,采用数值模拟的方法研究了叶身/端壁融合对压气机气动性能的影响。结果表明,在叶片前缘处应用倒圆结构能增大端区的攻角范围,同时降低横向二次流的尺度,降低因前缘弯曲结构使气流失速的可能,起到了增大叶片载荷且降低气动损失的作用。北京理工大学季路成团队[56-57]基于扩压叶栅角区三维流场结构的认识,提出叶身/端壁融合技术可以通过3 种设计方法实现,分别是增大二面角角度,增大过渡曲线的最小曲率半径以及降低二面角流向变化梯度。他们随后将该设计方法应用在一系列轴流压气机上,这也表明叶身/端壁融合技术是未来航空发动机极具潜力的流动控制技术(见图17[57])。

图17 叶身/端壁融合设计[57]Fig.17 Design of blended blade and endwall[57]

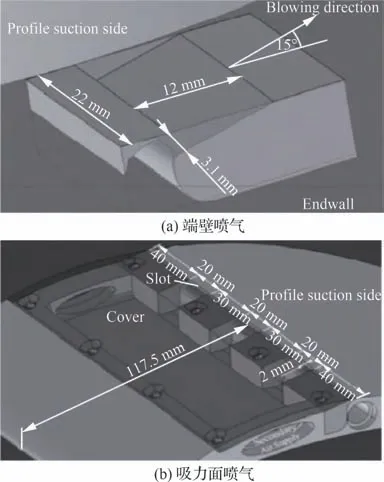

4. 5 附面层控制技术

压气机叶片通道内由叶片表面和端区的附面层形成的角区三维分离会导致流场的堵塞和损失,对压气机稳定工作和效率造成不良影响,严重阻碍了高负荷压气机的发展[58]。附面层流动分离控制主要有开缝叶片、涡流发生器、翼刀等被动控制方法和附面层喷气、抽吸、射流、等离子激励等主动控制方法,张健等[59]对此做了很好的总结,图18 为端壁和吸力面附面层喷气结构。

图18 端壁和吸力面附面层喷气结构[59]Fig.18 Structure of blade endwall and suction side boundary layer jet[59]

基于抽吸压气机吸力面附面层低能流体来增大气流折转角以大幅提高压气机的增压比形成了吸附式压气机技术。吸附式压气机的概念最早于1997 年由美国麻省理工学院Kerrebrock团队提出[60-61],他们在动叶和静叶扩压极限位置设置抽吸槽,针对不同的叶尖切线速度设计了多台吸附式压气机。研究表明:附面层抽吸不仅实现了更高的级负荷系数,而且每吸除1%高熵流体即可使得压气机效率提高约0.5%。当扩压因子超过0.7 时,通流效率仍不低于87%。Merchant[62-63]和Schuler[64]等 优 化 了 Kerrebrock等设计的2 台高低速吸附式压气机,通过数值模拟和试验等手段进一步验证了吸附式压气机的可行性,图19[63]给出了某高速吸附式压气机试验件的示意图。吸附式压气机的概念为高负荷压气机设计提供了新的思路,越来越多的学者开始关注并从抽吸槽几何形状、抽吸位置以及抽吸量等影响因素展开研究,得到了许多有价值的成果[65-68]。

图19 吸附式压气机气动布局[63]Fig.19 Layout of aspirated compressor[63]

5 难点和问题讨论

5. 1 高负荷压气机设计

提高压气机的总压比有2 个途径:① 保持级数不变,提高压气机的平均级压比;② 通过增加级数提高总压比。通过采用先进的优化算法进一步挖掘三维弯掠扭叶片的负荷潜力,结合流道与叶片融合控制角区附面层发展,提高平均级负荷水平。采用大的切线速度、来流马赫数和叶片弯角,可以提高压比和负荷,但效率会受到不利影响。另外还需要考虑合理的级反力度设计,控制转静子功分配。与军机相比,民机高压压气机由于飞行工况相对稳定,在全面考虑机匣承受的热载荷和气动载荷以及转子承受的热、气动力、离心力载荷,精确估算压气机工作范围内热态和冷态之间变形量的基础上,可以采用较小的转子径向叶尖间隙和级间篦齿间隙来提高压气机的性能[69]。对于多级高压比轴流压气机,全工况范围内各级之间的匹配良好是气动设计的首要难点[70]。设计过程中包括计算方法和计算模型都做了某些形式的简化,如转静交界面的处理、倒圆倒角、级间转静封严容腔、制造装配误差等,这些简化都会产生偏差。在级数增多之后,偏差越来越大,这种偏差对于下游叶片来说,就会工作在一个非最佳工况的状态,逐级往下游累积,导致压气机最终偏离设计,达不到预定的设计目标。针对这类问题,可采用分块或分级的设计方式,但这种方法对边界条件要求较高且对设计偏差值的预估极为依赖经验。另外,压气机通道内存在着高度非定常流动[71],与压气机性能及气动稳定性密切相关,如转静干涉,涡系的生成、发展和消逝,喘振边界预估,气固热耦合[72]等难题,影响了对压气机性能和强度水平的估算准确性。在研制过程中,基于试验结果对方案进行多次“验证-调整-再验证”的迭代才能得到最终的设计结果。但这种多级高负荷压气机的验证过程绝非易事,周期、成本和试验能力都是很大的考验[73]。

5. 2 中国民机高压压气机的发展

国内依据多年的军机压气机的研制经验,各相关科研院所已初步建立了军机压气机研发体系,推进了型号研制[74]。但在民用大涵道比涡扇发动机高通流、高负荷、高效率的高压压气机方面的技术储备和经验积累少,困难和新问题多。商发公司初步建立了民用大涵道比涡扇发动机高压压气机设计体系和研发平台。但中国与国际标杆公司之间仍存在较大的差距,主要体现在试验数据的积累、设计工具与模型的不完善、材料和工艺的稳定性等方面[75]。一方面,中国压气机研发中积累的平面叶栅吹风试验、低速大尺寸模拟试验、部件试验和整机试验环境下的试验数据有限,与国际航空发动机公司积累的数据相距甚大,所使用的设计工具和模型仍需要充分的校核和改进,如端区损失模型、叶型落后角模型等参数的选取仍然需要不断的积累和沉淀;另一方面,由于压气机研制难度大,尤其是多级高负荷压气机的研制涉及气动热力学、结构材料力学、强度分析等多学科的交叉应用,而中国在多学科交叉方面的研究基础仍相对薄弱。同时在材料、加工工艺方面,对中国的高端加工制造、特种材料工艺能力等提出了新的挑战,如压气机出口级温度较高,使用的某些种类高温合金的工艺还不稳定,性能与国外同类材料相差较大;复杂整体叶盘加工和盘鼓特种焊接技术还不成熟等。

民用大涵道比涡扇发动机及高压压气机除了追求高性能、经济性、可靠性之外,还需要满足市场、成本、重量、适航等要求[76-77]。需要注重高压压气机的正向设计的思路,充分捕获与高压压气机利益攸关方的需求,进行运行场景的分析,基于完整的需求进行高压压气机的设计定义。开展充分的验证工作,包括设计过程的方法和工具的验证、零组件工艺方法和过程的验证、从材料级、元件级到零组件与部件级的逐级积木式验证等。国际标杆企业基于多年的研发积累与系统工程的应用,在民用航空发动机及高压压气机部件正向设计领域已形成了行业体系和示范案例。

借着国家科技重大专项的机遇,中国民用大涵道比涡扇发动机及高压压气机迎来了发展良机。为缩短压气机研制周期,提高设计质量,减小中国与国际标杆公司的差距,压气机设计研发体系的发展需要重视基础研究和试验数据的积累利用、重视研究工作的系统性和正向性、重视螺旋上升的研究规律,加大高校、研究机构和企业的通力协作。

6 结束语

民用大涵道比涡扇发动机高压压气机具有高效率、高压比、高通流的“三高”特征,设计难度大。评述了高压压气机技术指标发展、气动设计、结构、材料和工艺特征。总结了美国GE、PW和英国RR 公司民机高压压气机的技术发展现状,梳理了标杆公司高压压气机设计体系的建立过程。简要介绍了商发公司近年来依托 “大型飞机重大专项”和“航空发动机及燃气轮机重大专项”开展的民用大涵道比涡扇发动机高压压气机设计方面的进展。中国在民用大涵道比涡扇发动机高压压气机技术能力方面与国际标杆公司之间仍存在较大的差距,主要体现在试验数据的积累、设计工具与模型的不完善、材料和工艺的稳定性等方面。期望能借鉴吸收国际先进高压压气机的设计特征,重视基础试验数据,基于系统工程的正向研发理念,加强校企院所的合作,加快中国民用大涵道比涡扇发动机高压压气机领域的技术进步。