连接体结构对固体氧化物燃料电池性能影响的数值分析

李梓豪 郭雪岩

摘 要:固体氧化物燃料电池(SOFC)中连接体结构对电池性能有重要影响。为探究连接体结构对固体氧化物燃料电池性能的影响,建立了传统直通、圆柱形、矩形和凹形4种不同连接体结构 SOFC 的三维数值模型,并对其流体流动、组分传递、电化学反应和固体流体传热的多物理场耦合过程进行了数值模拟。结果表明,在一定条件下,圆柱形、矩形和凹形连接体结构有利于电池中气体的传输,使电池的电流密度和输出功率均有所提升,其中凹形连接体结构的提升效果最明显,圆柱形、矩形连接体结构的次之。不同孔隙率下圆柱形、矩形和凹形连接体结构均优于传统直通连接体结构,在阴极孔隙率较小时其优势更加明显。

关键词:固体氧化物燃料电池;连接体结构;多物理场耦合;数值模拟

中图分类号: TM911.42 文献标志码: A

Numerical analysis on the performance of solid oxide fuel cells with different interconnector structures

LI Zihao ,GUO Xueyan

(School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract:The interconnector structure of solid oxide fuel cell (SOFC) plays a decisive role in the performance of fuel cells. In this paper, a three-dimensional numerical model of SOFC with four different types of interconnectors such as straight, cylindrical, rectangular, and concave was established to explore the effect of interconnector structure on the SOFC performance. Numerical analysis on the multi-physical field coupling process of fluid flow, species transfer, electrochemical reaction and solid-fluid heat transfer was performed. The results indicate that the cylindrical, rectangular, and concave interconnector can enhance the gas transport and increase the current density and power density in SOFC under certain conditions. Among these structures, the largest improvement is observed for the concave interconnector, following by the cylindrical and rectangular interconnectors. Within the whole investigated range of porosity, the cylindrical, rectangular, and concave interconnectors are superior to the straight interconnector, especially at smaller cathode porosity.

Keywords:solid oxide fuel cell; interconnect structure; multi-physical field coupling; numerical simulation

固体氧化物燃料电池(solid oxide fuel cell, SOFC)是一种高效、可持续的能源转换装置,可在中高温下直接将化学能转化为电能[1–2]。同时, SOFC 具有能量转化效率高、清洁无污染、燃料灵活性高,不需要昂贵催化剂等优点,成为替代化石能源的最佳选择之一[3–5]。

连接体作为 SOFC 的重要组成部件,主要用来连接电堆中相邻单电池的阴阳极,为电子传输提供通道,分割燃料气和氧化气并起到支撑的作用[6]。连接体结构直接影响反应气体的利用率以及燃料电池的使用寿命,对 SOFC 的综合性能有很大的影响[7]。传统直通连接体是目前最流行的设计,它是由平行的气体通道和肋条组成[8]。 Jiang 等[9]通过研究电极与连接体接触面积大小对阳极支撑 SOFC性能的影响发现,随着电极与连接体接触面积的增大,电池电阻显著降低。 Schluckner 等[10]指出,阴极最外层区域的扩散受限时会导致阳极支撑的平面 SOFC 堆栈局部空气的不足。Khazaee 等[11]研究了3种不同的流道截面,發现矩形截面的性能最好,三角形截面的性能次之,梯形截面的性能最差。 Moreno- Blanco 等[12]对不同的直通流道尺寸(通道宽度、高度和数量)进行了比较,得出了最佳参数。有学者也会采用新颖的几何结构来强化传质,并通过减少电极与连接体的接触电阻提高燃料电池的性能。 Canavar等[13]使用镍网代替传统连接体结构来收集电流并形成气体通道,通过选择合理的网目数、线径和孔隙率提高 SOFC 堆栈的输出功率。Chen 等[14]设计了一种新型双层连接体结构来提高阳极流道内的气体流速,有效强化了阳极多孔介质中的传质并降低了浓差过电位。Zhan 等[15]使用金属泡沫代替传统直通连接体,将电池功率密度提高了13.74%。Yan 等[16]设计了一种螺旋状连接体,该连接体改变了气流方向,增加了垂直于三相边界的气体速度,改善了三相边界处氢气的浓度分布。Fu 等[17]提出了一种沟槽和肋条互连的新型连接体结构,通过提高反应气体的速度和涡量,促进气体在流道内的扰动,增强了电极中的质量传输。

綜上可知,研究人员对于固体氧化物燃料电池连接体结构做了大量的研究,但对于离散型连接体结构的分析相对较少。本文分别建立了传统直通连接体和3种具有不同离散型连接体结构的 SOFC 模型,比较不同连接体结构对燃料电池气体摩尔分数分布、电流密度、功率密度和温度以及阴阳电极孔隙率的影响,以期为 SOFC 连接体结构的设计和运行提供一定的参考。

1 数值模拟

1.1 几何模型

本文建立了4种不同连接体结构的 SOFC 的三维模型。平板式 SOFC主要由连接体、气体流道、阴阳极电极层和电解质层组成。考虑到 SOFC 的对称性,为了缩短计算时间,选择重复单元作为模拟域。4种不同连接体结构的 SOFC 的三维模型如图1所示。控制4种连接体和电极之间的接触面积均为电极表面面积的1/2。模型中涉及的几何模型参数如表1所示。

1.2 数学模型

本文利用有限元模拟软件 COMSOL MULTIPHASICS对平板式 SOFC 模型进行流体流动物理场、物质传递物理场、电化学反应物理场和固体流体传热物理场的多场耦合。对 SOFC 模型进行简化假设:反应气体为理想气体;气体流动是单相不可压缩的层流流动;电解质层和电极层均为各向同性的多孔介质。入口边界条件为充分发展的流动,出口边界条件为压力出口,电池上、下壁面均设为无滑移绝热壁面,两侧设为无滑移对称边界条件。阳极流道通入含有水蒸气的氢气,阴极流道通入氧气与氮气的混合气体。主要操作参数如表2所示。

1.2.1 控制方程

(1)连续性方程

式中:ρ、 Δ为哈密顿算子。

(2)动量守恒方程

气道中的流动现象可使用 Navier?Stokes 方程表示为

式中:p为流体压力;μ为流体黏度系数;I为单位矩阵。

多孔电极中使用描述多孔介质流动的 Brinkman 方程,即

式中: B0为多孔介质渗透率;ε为多孔介质孔隙率。

(3)电荷传输方程

电荷输运分为电子输运和离子输运,电荷守恒方程决定了电子和离子的电流密度大小。

电子、离子导电方程表达式分别为

式中:σe 、σi分别为电极的电子导电率和电解质的离子导电率; Ve 、Vi分别为电子电势和离子电势;ie 、ii分别为电子电流密度和离子电流密度。

交换电流密度可用 Butler?Volume 方程进行描述。阴阳极法相电流密度ian,tr 和ica,tr分别为

式中: i0,a 、i0,c分别为阳极与阴极交换电流密度;αa,a 、αa,c 分别为阳极侧阳极、阴极电荷转移系数;αc,a 、αc,c 分别为阴极侧阳极、阴极电荷转移系数;ηa 一ηa,eq 和ηc 一ηc,eq为活化过电压;F 为法拉第常数; R 为理想气体常数; T 为温度;ηa 、ηc分别为阳极和阴极的活化过电压;ηa,eq、ηc,eq分别为阳极和阴极的浓差极化损耗。

(4)组分守恒方程

式中:ωi为组分 i质量分数; Ri为组分 i 生成率; Ji为组分 i 扩散通量。

利用扩散模型确定Ji,模型为

式中:τ为曲折度; DK,i 为 Knudsen 扩散系数;Dm,i为混合物平均扩散系数;

式中:rg 为孔半径;Mi 、xi分别为组分i的分子量、摩尔分数;Dij为 Stefan?Maxwell 二元扩散系数。

式中:vi 、vj分别为组分i 、j的扩散体积;Mj 为组分j 的分子量。

(5)能量方程

流体区域需考虑热传导和热对流,能量方程为

式中:λf为流体的热导率;NT为热通量;Cf为流体的摩尔浓度; Cp为流体的摩尔热容。

固体区域只需考虑热传导,能量方程为

式中: Q为导热量;λs为固体热导率。

1.2.2 模型验证

为验证本文建立的 SOFC 模型的有效性和可靠性,将数值模拟得到的极化曲线与 Zhao 等[18]的实验值进行了对比,两者采用相同的设计参数和操作条件,结果如图2所示。由图中可看出,模拟值与实验值基本吻合,可认为该模型及数值计算结果具有一定的准确性和可靠性。

2 结果和讨论

2.1 几何结构的影响

2.1.1 气体摩尔分数分布

本文中 SOFC 采用顺流进气方式。图3、4分别为不同连接体结构阳极侧氢气摩尔分数和阴极侧氧气摩尔分数分布。在工作电压为0.7 V时,阳极气道入口处氢气摩尔分数均为0.8,传统直通、圆柱形、矩形和凹形连接体结构流道出口处氢气摩尔分数分别为0.67、0.65、0.65和0.50。这说明在相同的边界条件下,凹形连接体结构中氢气的耗散速率大于其余3种结构。由于本文采用的模型为阳极支撑型 SOFC,其阳极层较厚使氢气扩散得较为均匀,但由于阴极电极较薄,限制了氧气的横向扩散,导致在连接体与电极接触面下方出现氧耗尽区。为了更直观地比较4种连接体结构中氧气耗散能力,定义ζO2,其表示阴极电极中氧气摩尔分数小于等于阴极电极中氧气摩尔分数xO2的体积占阴极总体积的比值。不同连接体结构阴极电极ζO2对比如图5所 示。当xO2=0.19时,4种连接体结构的ζO2较为接近,而当xO2=0.10时,传统直通连接体结构的ζO2为0.37,圆柱形、矩形和凹形连接体结构的ζO2分别比传统直通连接体结构的减少16.82%,22.72%和48.08%。这表明相比于传统直通连接体结构,圆柱形和矩形连接体结构对氧气的耗散能力较好,而凹形连接体结构的更好。

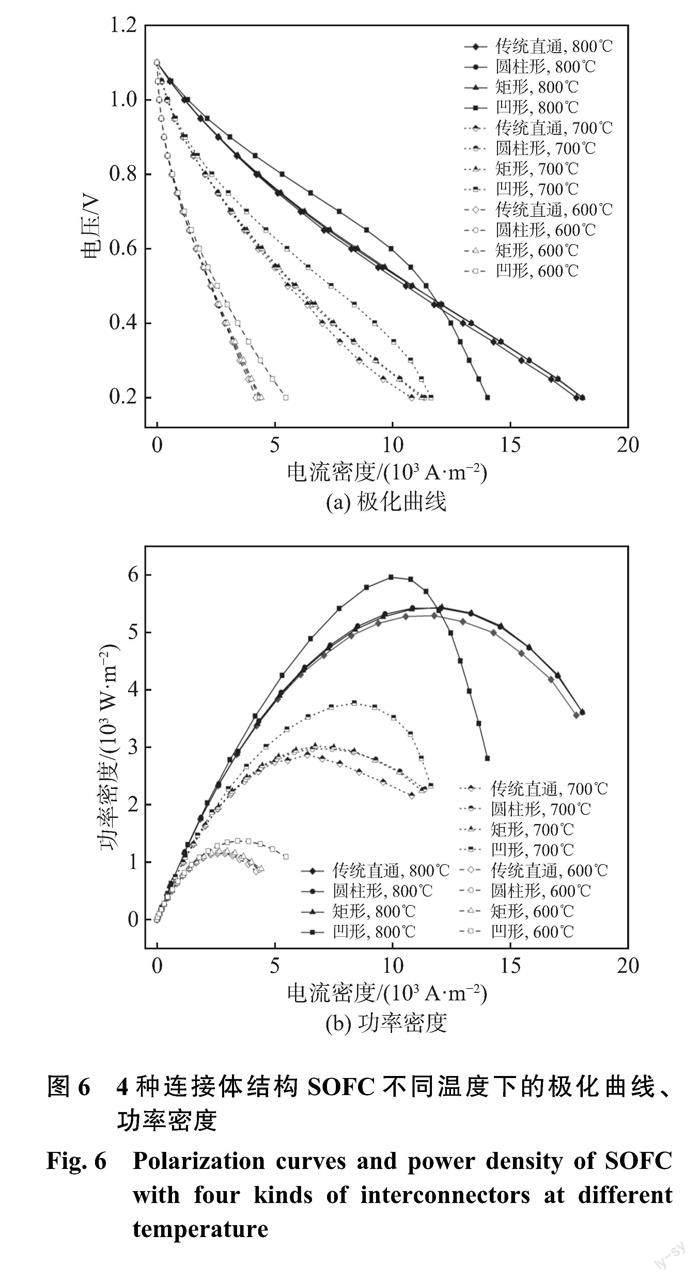

2.1.2 电池极化曲线和功率密度

圖6为4种连接体结构的 SOFC 在不同工作温度下的极化曲线、功率密度。从图中可以看出,随着温度升高,4种连接体结构 SOFC 的电流密度和功率密度均增加。凹形连接体结构 SOFC 的极化曲线表现出最好的性能,其次是矩形、圆柱形连接体结构,最后是传统直通连接体结构。其中,工作温度为800°C,电压在0.5 V 以下时,由于凹形连接体结构在高温下对燃料及空气的消耗更多,因此会导致燃料短缺和严重的浓差极化,这也是此时电流密度急剧下降的原因。但在高电压下,其电流密度相较于传统直通连接体结构 SOFC 仍有大幅提升。在整个工作电压范围内,由欧姆损失、活化损失和浓度损失构成的 SOFC 电压损失随着电流密度的增大而增加。当电压损失达到一定程度时,燃料电池的功率密度会在达到峰值后开始下降。由图6(b)中也可看出,4种连接体结构 SOFC 的功率密度均随着电流密度的增大呈先增大,达到峰值后减小的趋势。圆柱形、矩形和凹形连接体结构 SOFC 的最大功率密度相较于传统连接体结构的在工作温度为800°C 时分别提高了3.14%、3.50%、12.66%;在工作温度为700°C 时分别提高了4.51%、5.14%、31.19%;工作温度为600°C 时分别提高了2.22%、4.20%、18.77%。从功率密度提升程度看,凹形连接体结构的提升效果最明显,矩形、圆柱形连接体结构的次之。

2.1.3 电池温度分布

图7(a)~(b)分别为工作电压为0.7 V 时传统直通、圆柱形、矩形和凹形连接体结构 SOFC 温度分布。电池温度升高是由于电池中的电化学反应产热、活化极化产生的热以及接触电阻产生的欧姆热共同作用引起的。本文模型中燃料气体和空气均沿着斜轴正方向顺流流动。由图7中可以看出,气体入口温度和工作温度均为973 K 时,传统直通连接体结构 SOFC 出口处温度升高6 K,圆柱形、矩形和凹形连接体结构的 SOFC 出口温度分别升高9、8和12 K。4种连接体结构 SOFC 温度均沿气体流动方向逐渐上升,并在出口处达到最大值。此外,阴极气体流量远大于阳极气体流量,对流散发的热量更多,所以沿着气体流动方向,阴极气道的升温速度小于阳极。其中,由于圆柱形、矩形和凹形连接体结构阻碍了气体在斜轴正方向上的流动,导致热量无法直接被带出,从而使得温升升高。

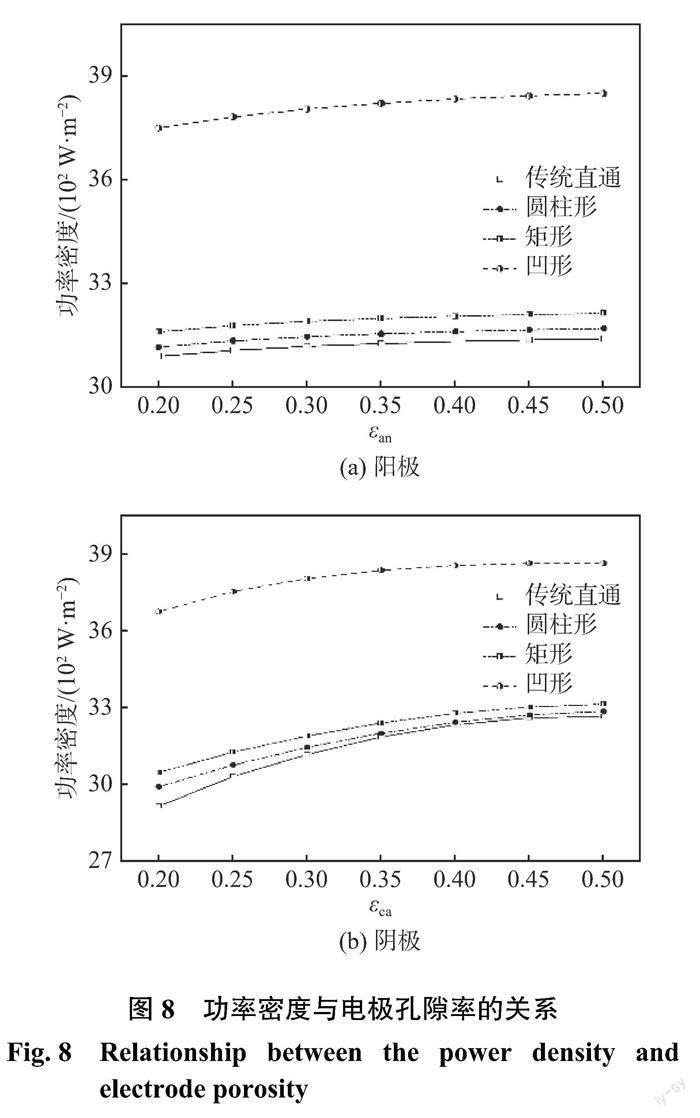

2.2 孔隙率的影响

孔隙率ε是影响气体在电极中传输的重要参数。图8为4种不同连接体结构 SOFC 阳极孔隙率εan、阴极孔隙率εcn与功率密度之间的关系。从图8(a)中可看出,随着阳极孔隙率的增加,4种不同连接体结构的功率密度随着孔隙率增加而增加,但增幅并不明显。当阳极孔隙率从0.2增加到0.5时,4种结构连接体的功率密度分别仅增加了1.64%、1.71%、1.71%和2.64%。从图8(b)中可看出,阴极孔隙率对功率密度的影响相比于阳极孔隙率更明显,4种连接体结构的功率密度随着阴极孔隙率的增加而增加,且增长速率逐渐减缓。这是因为增加孔隙率有利于气体扩散从而降低浓度极化,但另一方面,孔隙率的增加会导致电导率的下降,从而导致欧姆极化加剧。

凹形连接体结构 SOFC 的功率密度一直高于其余3种连接体结构。当阴极孔隙率为0.2时,圆柱形、矩形和凹形连接体结构的功率密度相较于传统直通连接体结构的分别提高了2.60%、4.50%和25.96%;当阴极孔隙率为0.5时,圆柱形、矩形和凹形连接体结构的功率密度相较于传统连接体结构的分别提高了0.62%、1.47%和18.26%。由此可知,当阴极孔隙率较小时,圆柱形、矩形和凹形连接体结构的性能优势更加明显。

3 结论

采用数值模拟方法对固体氧化物燃料电池4种不同连接体结构对电池性能的影响进行了分析,并考虑了流体流动、物质传递、电化学反应和传热物理场的多场耦合作用。主要结论为:

(1)对于传统直通连接体结构 SOFC,连接体与阴极接触面下方出现了氧耗尽区。相比之下,圆柱形、矩形和凹形连接体结构可以有效缩小氧耗尽区面积,为电化学反应提供足够的氧气,从而提高燃料电池的性能。

(2)与传统连接体结构 SOFC 相比,圆柱形、矩形和凹形连接体结构 SOFC 在相同工作条件下的电流密度和功率密度更高。工作温度为700°C 时,圆柱形、矩形和凹形连接体结构 SOFC 性能提升最明显,最大功率密度分别提高了4.51%、5.14%、31.19%。

(3)随着阳极、阴极孔隙率的增加,电池的功率密度也相应增加,阴极孔隙率对功率密度的影响大于阳极孔隙率。当阴极孔隙率较小时,圆柱形、矩形和凹形连接体结构 SOFC 的性能优势更加明显。

(4)4种连接体结构 SOFC 的温度均沿着气体流动方向上升,凹形连接体结构的温升最大,圆柱形和矩形连接结构的次之。传统直通连接体结构由于在流动方向上没有阻碍,热量可以快速地被带出流道,因此其温升最小。

参考文献:

[1] HAGEN A, LANGNICKEL H, SUN X F. Operation of solid oxide fuel cells with alternative hydrogen carriers[J]. International Journal of Hydrogen Energy, 2019, 44(33):18382-18392.

[2] PENG J X, HUANG J, WU X L, et al. Solid oxide fuel cell (SOFC) performance evaluation, fault diagnosis and health control: a review[J]. Journal of Power Sources, 2021, 505:230058.

[3] AL-KHORI K, BICER Y, BOULFRAD S, et al. Techno-economic and environmental assessment of integrating SOFC with a conventional steam and power system in a natural gas processing plant[J]. International Journal of Hydrogen Energy, 2019, 44(56):29604-29617.

[4] LEE S, PARK M, KIM H, et al. Thermal conditions and heat transfer characteristics of high-temperature solid oxide fuel cells investigated by three-dimensional numerical simulations[J]. Energy, 2017, 120:293-305.

[5] TSERONIS K, FRAGKOPOULOS I S, BONIS I, et al. Detailed multi ‐dimensional modeling of direct internal reforming solid oxide fuel cells[J]. Fuel Cells, 2016, 16(3):294-312.

[6] KONG W, GAO X, LIU S X, et al. Optimization of the interconnect ribs for a cathode-supported solid oxide fuel cell[J]. Energies, 2014, 7(1):295-313.

[7] ZENG S M, ZHANG X Q, CHEN J S, et al. Modeling of solid oxide fuel cells with optimized interconnect designs[J]. International Journal of Heat and Mass Transfer, 2018, 125:506-514.

[8] BLUM L, MEULENBERG W A, NABIELEK H, et al. Worldwide SOFC technology overview and benchmark[J]. International Journal of Applied Ceramic Technology, 2005, 2(6):482-492.

[9] JIANG S P, LOVE J G, APATEANU L. Effect of contact between electrode and current collector on the performance of solid oxide fuel cells[J]. Solid State Ionics, 2003, 160(1?2):15-26.

[10] SCHLUCKNER C, SUBOTI? V, PREI?L S, et al. Numerical analysis of flow configurations and electrical contact positions in SOFC single cells and their impact on local effects[J]. International Journal of HydrogenEnergy, 2019, 44(3):1877-1895.

[11] KHAZAEE I, RAVA A. Numerical simulation of the performance of solid oxide fuel cell with different flow channel geometries[J]. Energy, 2017, 119:235-244.

[12] MORENO-BLANCO J, ELIZALDE-BLANCAS F, RIESCO-AVILA J M, et al. On the effect of gas channels-electrode interface area on SOFCs performance[J]. International Journal of Hydrogen Energy, 2019, 44(1):446-456.

[13] CANAVAR M, TIMURKUTLUK B. Design and fabrication of novel anode flow-field for commercial size solid oxide fuel cells[J]. Journal of Power Sources, 2017, 346:49-55.

[14] CHEN Q Y, WANG Q W, ZHANG J, et al. Effect of bi-layer interconnector design on mass transfer performance in porous anode of solid oxide fuel cells[J]. International Journal of Heat and Mass Transfer, 2011, 54(9?10):1994-2003.

[15] ZHAN R B, WANG Y, NI M, et al. Three-dimensional simulation of solid oxide fuel cell with metal foam as cathode flow distributor[J]. International Journal of Hydrogen Energy, 2020, 45(11):6897-6911.

[16] YAN M, FU P, LI X, et al. Mass transfer enhancement of a spiral-like interconnector for planar solid oxide fuel cells[J]. Applied Energy, 2015, 160:954-964.

[17] FU Q R, LI Z Y, WEI W, et al. Performance enhancement of planar solid oxide fuel cell using a novel interconnector design[J]. International Journal of Hydrogen Energy, 2021, 46(41):21634-21656.

[18] ZHAO F, VIRKAR A V. Dependence of polarization in anode-supported solid oxide fuel cells on various cell parameters[J]. Journal of Power Sources, 2005, 141(1):79-95.