利用电解锰渣和废瓷制备陶粒的研究*

叶 芬 向 媛 石 维 成 昊

(铜仁学院材料与化学工程学院 贵州 铜仁 554300)

电解锰被广泛地用于冶金、化工行业、新能源等领域,它是一种重要的战略资源[1~4],需求量大。我国的锰矿多为贫矿,富矿较少,且锰矿的成分十分复杂,有高磷和高硅的存在。贵州省铜仁市松桃县的锰矿相对较为丰富,松桃自治县是重庆、贵州和湖南交界“锰三角”的核心区域,是我国锰的储存量最为集中的地方。尽管锰矿储存较多,但由于锰矿属于低品位且高硅等的存在,从而很难制备出电解金属锰,因此生产的成本也高[5]。

电解锰制备过程中产生大量的电解锰渣,为了减少电解锰渣对环境的危害,电解锰企业征用土地做防渗处理后用于电解锰渣的堆放。如果防渗效果不佳电解锰渣会持续向环境迁移和渗透有害物质。因此电解锰渣的无害化处理和资源化利用成为亟需解决的问题,目前资源化利用的方向主要有:重金属再提取、制备水泥、制砖、路面材料和陶瓷材料[6]等。

废瓷是典型的建筑垃圾之一,陶瓷厂生产过程中也会产生大量的废瓷,浪费了大量的原材料和能源,如果能资源化利用废瓷,可促进绿色建筑的发展。陶粒可以替代混凝土的骨料、用于污水处理的过滤、微生物生长的载体、填料等领域,需求量大,是固废资源化利用的有效途径之一。

研究发现,电解锰渣以SiO2、Al2O3、CaO、Fe2O3、Mg O 和SO3组成,硫是以SO42-形式为主,经过高温煅烧以SO2的形式挥发出去。与传统陶瓷原料相比,电解锰渣Al2O3含量很低,SiO2含量也偏低,碱金属氧化物和碱土金属氧化物含量较高,因此电解锰渣不能直接用来制备陶瓷材料。笔者拟利用废瓷调节电解锰渣中SiO2含量,用工业氧化铝来调节Al2O3含量,从而制备出高强的陶粒,对电解锰渣的资源化利用具有重要的意义。

1 材料与方法

1.1 实验原料及配方

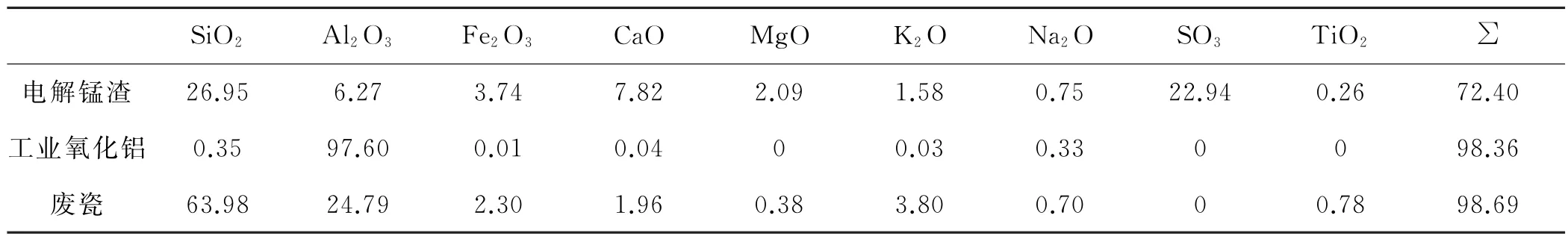

笔者的实验原料有电解锰渣、废瓷和工业氧化铝粉(电解锰渣和废瓷的化学成分如表1所示)。电解锰渣中硫的含量较高,主要以CaSO4的形式存在[1,3]。实验的配方如表2所示,其中工业氧化铝的外加量保持不变。

表1 电解锰渣的化学成分结果(质量%)

表2 实验配方(质量%)

1.2 样品的制备

在称料前,电解锰渣需要经过充分地干燥,然后球磨过200目筛。废瓷先敲碎然后通过湿磨进一步粉碎,同样需要过200目筛。原料准备好后按照表2称取,利用快速球磨机球磨15 min 达到混料均匀的目的。向混合料中添加一定量的水揉捏成泥团,经过24 h陈腐后再成形为5~8 mm 的球,最后分别在1 080℃、1 090℃、1 100℃、1 110℃和1 120℃煅烧2 h。

1.3 性能表征方法

样品的体积密度(D)、吸水率(Wa)和显气孔率(Pa)根据阿基米德定律计算得到;借助湘潭湘仪生产的型号为TXY 的数显示陶瓷吸水率测定仪得到样品的湿重和悬重。样品的物相由丹东方园仪器有限公司生产的X 衍射仪进行测试(XRD),型号为DX-1000。热重-差示扫描量热分析(TG-DSC)由法国SetaramS60/58998测量。力学性能由深圳瑞格尔生产的微机控制电子万能测试机测量,型号:RGM-1100。

2 结果与讨论

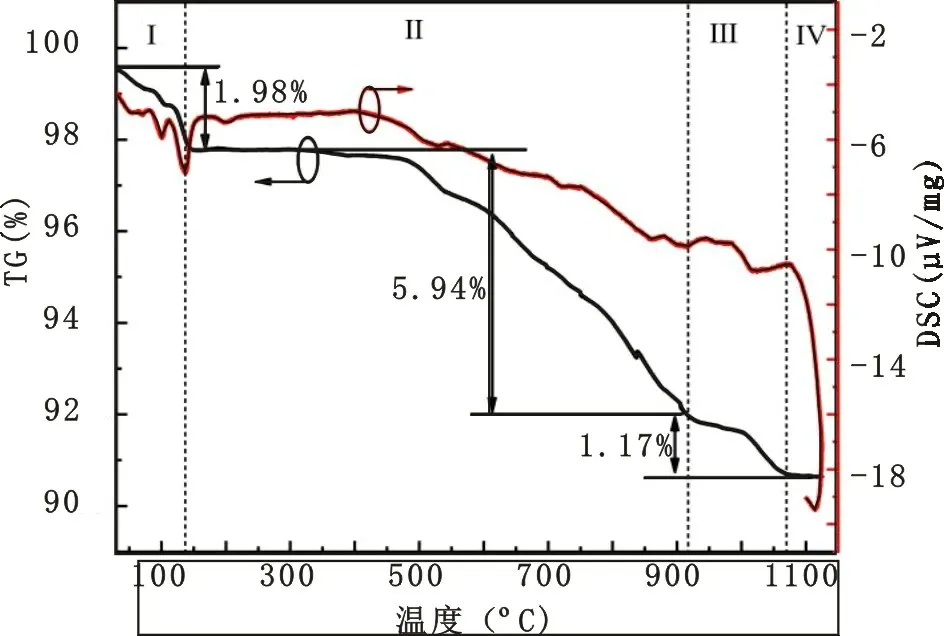

2.1 电解锰渣的热学分析

干燥后没有经过煅烧电解锰渣的TG-DSC 曲线如图1所示。从室温至1 100℃范围内,电解锰渣热重曲线可以分成4个阶段[7],室温至133℃区间的失重主要来源于吸附水的脱除;133~917℃对应的失重主要来源于二水石膏脱结晶水,硫酸盐和含氨复盐的热分解;917~1 071℃对应的失重主要来源于CaSO4的分解,在该温度范围内出现了明显的放热峰[8],这是由于在较高的温度下电解锰渣分解后生成了新的晶相。

图1 电解锰渣的TG-DSC曲线

2.2 陶粒的体积密度、吸水率和气孔率分析

陶粒的体积密度、吸水率和气孔率如图2 所示。较低温度烧结样品的吸水率和气孔率较高,是由于电解锰渣中含有较高的CaSO4,CaSO4分解后产生较多的气体从而在样品中留下较多的孔洞。随着烧结温度的升高,样品的体积密度先升高后降低,L1、L2和L3分别在1 110℃、1 100℃和1 100℃达到最高值,对应的体积密度分别为2.16 g/cm3、2.34 g/cm3和2.37 g/cm3。L2和L3对应的吸水率和气孔率较低,表明样品的致密度较高,L3样品随着烧结温度的升高吸水率和气孔率有增加的趋势。L1样品的体积密度略小于其它样品,也该样品的吸水率和气孔率随着烧结温度的升高逐渐减小。L1样品的电解锰渣占90%,电解锰渣在较高的温度下产生了较多的液相,填充了样品中的气孔,其包含较多的玻璃相[9]。

图2 陶粒的体积密度、吸水率和气孔率曲线

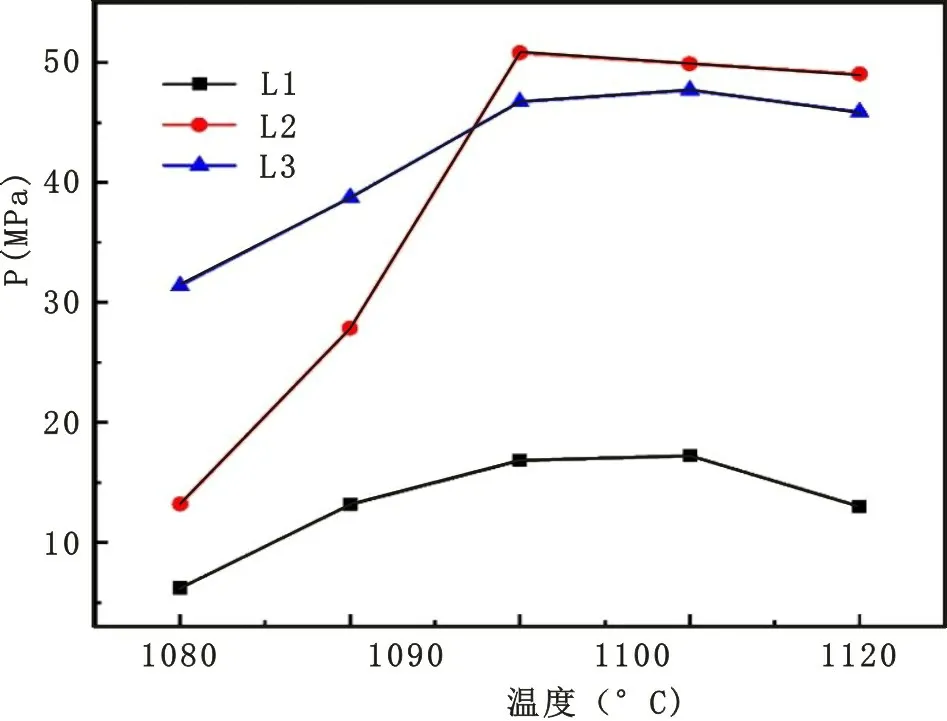

2.3 陶粒的抗压强度分析

陶粒抗压强度随烧结温度的变化曲线如图3 所示。由图3可知,随着烧结温度的升高,样品抗压强度逐渐增加然后降低。L1、L2和L3的最大抗压强度分别为:17.24 MPa、50.80 MPa和47.69 MPa。L2样品的抗压强度优于其它样品,由前文的体积密度、吸水率和气孔率分析可知,该样品的致密度较高。L1样品的致密度较低且含有较多的玻璃相,所以抗压强度降低。

图3 陶粒的抗压强度随烧结温度的变化曲线

2.4 陶粒的物相分析

为了进一步研究随着烧结温度的升高,L2样品表现出较好的抗压强度。对每个烧结温度下的L2样品进行了XRD 分析,结果如图4所示。由图4可知,在较低的烧结温度(1 080℃)下,样品由石英、钙长石和钙铁氧化物组成,且石英的衍射峰比钙长石的衍射峰强度高,表明样品中石英的含量较高。随着烧结温度的升高,样品中的石英对应的衍射峰强度逐渐降低,钙长石的衍射峰逐渐增强。由此表明,随着烧结温度的升高,样品的中钙长石含量逐渐增加。玻璃相的减少有利于样品力学强度的增加。

图4 L2样品的XRD 曲线

3 结论

(1)可以利用电解锰渣和废瓷制备高强的陶粒,当电解锰渣占80%和废瓷占20%时,1 100℃烧结样品的体积密度和抗压强度分别为2.34 g/cm3和50.80 MPa,表现出较好的力学性能。

(2)利用工业氧化铝调节电解锰渣中Al2O3的含量,有助于石英转换成钙长石,提高样品的致密度,从而有利于力学性能的增加。