硅灰低温制备多孔陶瓷的可行性研究*

高云峰 吉国荣 朱保顺 郝惠兰 田玉明

(山西科技学院 山西 晋城 048000)

陶瓷行业面临着原材料匮乏,能源日益紧缺和市场低迷等问题,传统发展模式难以为继[1]。2021年9月11日,国家发改委印发了《完善能源消费强度和总量双控制度方案》的通知,通知中明确要求:“坚决管控高能耗高排放项目”。而作为高耗能产业之一的陶瓷行业是首批重点被“双控”的对象,被国家发改委列入“高能耗高排放”行业。从去年开始,部分省市逐渐将陶瓷行业纳入碳排放市场,这将意味该行业企业将新增一项“碳排放”成本。据估算,大型陶瓷企业其成本将增加3 000万~4 000万元/年[2]。未来陶瓷行业的发展将不得不进行低碳技术升级,比如利用清洁能源、寻找材料替代以及其他可降低生产成本的方法。

多孔陶瓷具有耐高温、化学稳定性和微孔大小均匀等特点,广泛应用于过滤、分离、和催化剂载体等多种工业领域[3~4]。常仕博等[5]采用硅藻土多孔微珠和玻璃粉多孔微珠为原料,通过干压成形的方法烧结制备了多孔陶瓷。研究发现经800℃煅烧的多孔陶瓷抗压强度为(1.91±0.09)MPa,中位孔径为7.4μm,比表面积为2.9 m2/g,开气孔率可达75%,有利于水通量的提高。刘国荣等[6]以催化剂白泥为原料,黏土为粘结剂,以淀粉和煤粉为造孔剂制备了多孔陶瓷材料。实验发现:以淀粉作为造孔剂效果更佳,在实验条件下,最佳工艺参数为10 wt%造孔剂、10 wt%黏结剂、烧结温度950℃。此时制备的多孔陶瓷材料的气孔率为34.41%,抗压强度为14.76 MPa。余超等[7]以石灰岩尾矿为原料制备了多孔陶瓷,研究发现,经850℃热处理温度的多孔陶瓷后具有最佳的综合性能,显气孔率约为45.5%±0.1%,常温耐压强度约30.91±0.56 MPa。Sungmin Son等[8]利用硅灰为原料,硅污泥和NaOH 水溶液作为发泡剂,在900℃下烧结制备了多孔陶瓷,发现硅污泥有利于降低材料的热导率,在25~800℃的温度范围内,含0.1%硅污泥的样品显示出0.2~0.6 W/m K 的低热导率。以上研究学者制备多孔陶瓷的的共同点烧结温度较高,高于800℃。一般来说,在陶瓷生产中烧成温度越高,能耗就越高。若烧成温度降低100℃,则单位产品热耗可降低10%以上,且烧成时间缩短10%,产量增加10%,热耗降低4%[9,10]。在“双碳”目标背景下,降低烧结温度有利于较少碳排放。因此对于企业降低烧结温度降低成本和提高市场竞争力有着积极的作用。

硅灰作为非结晶二氧化硅,是在冶炼硅铁合金和工业硅时产生的SiO2和Si气体与空气中的氧气迅速氧化并冷凝而形成的一种超细硅质粉体材料,硅灰中细度小于1μm 的占80%以上,平均粒径在0.1~0.3 μm,比表面积为:20~28 m2/g。硅灰由于粒度小,一旦漂浮于空气中,若处理不当将会严重影响周边环境和人类健康,但是其极低的粒度有利于降低烧结温度。

笔者针对多孔陶瓷烧结温度较高的问题,以硅灰为原料,利用其粒度小可降低烧结温度的优势,辅以锰粉作为助溶剂,淀粉为造孔剂制备多孔陶瓷,旨在研究低温制备多孔陶瓷的可行性。

1 实验

1.1 实验原料与成分

原料为硅灰(太原钢铁集团)和猛粉,其化学组成见表1。

表1 原料中的化学成分及含量(%)

1.2 样品制备

首先向硅灰粉体中分别添加10 wt%、20 wt%、30 wt%的锰粉(分别标记为Mn10、Mn20和Mn30)和10 wt%的淀粉,再研磨1 h;随后用天平称量1.50 g混合粉置于模具中成形(施加20 MPa压力,并保持半分钟),取出生坯放入恒温干燥箱中干燥;最后将干燥后的生坯置于烧结炉中以5℃/min的升温速率升至烧结温 度(500 ℃、600 ℃、700 ℃、800 ℃、900 ℃、1 000℃),保温2 h后以5℃/min的降温速率降至400℃后,关闭烧结炉,使试样自然冷却到室温。结果部分样品烧结后发生开裂:Mn10(900℃和1 000℃)、Mn20(1 000℃)和Mn30(1 000℃)。

1.3 样品表征

使用阿基米德排水法测量多孔陶瓷的体积密度和显气孔率。用抗折机(济南恒旭试验机技术有限公司生产YDW-10型微机控制抗折抗压试验机)测定样品的抗折强度,载荷加载速度为5 N/s,跨距为24 mm。用X 射线衍射仪(荷兰飞利浦分析仪器公司生产X’Pert Pro型)进行物相表征。用场发射扫描电子显微镜(日本日立公司生产S-4800型)观察样品的微观组织。

2 结果与讨论

2.1 体积密度分析

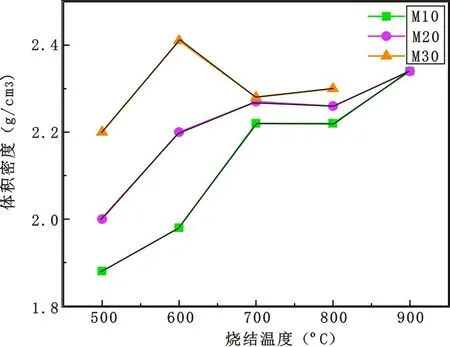

图1为不同锰粉含量样品的体积密度与烧结温度曲线。从图1可以看出M10和M20的体积密度均随着烧结温度的升高而增大,M30则先增大后减少。这是因为随着烧结温度的升高,液相含量增多。在液相毛细管的作用下,颗粒相对移动,由固-固反应变为固-液反应,颗粒间距减小,使得多孔陶瓷致密化。同时液相增多填补孔隙使多孔陶瓷中的气体被排出。多重因素综合作用下,提高了样品的体积密度。从图1看出,随着锰粉含量的增加,多孔陶瓷的体积密度增大。

图1 不同锰粉含量样品的体积密度烧结温度曲线

2.2 显气孔率分析

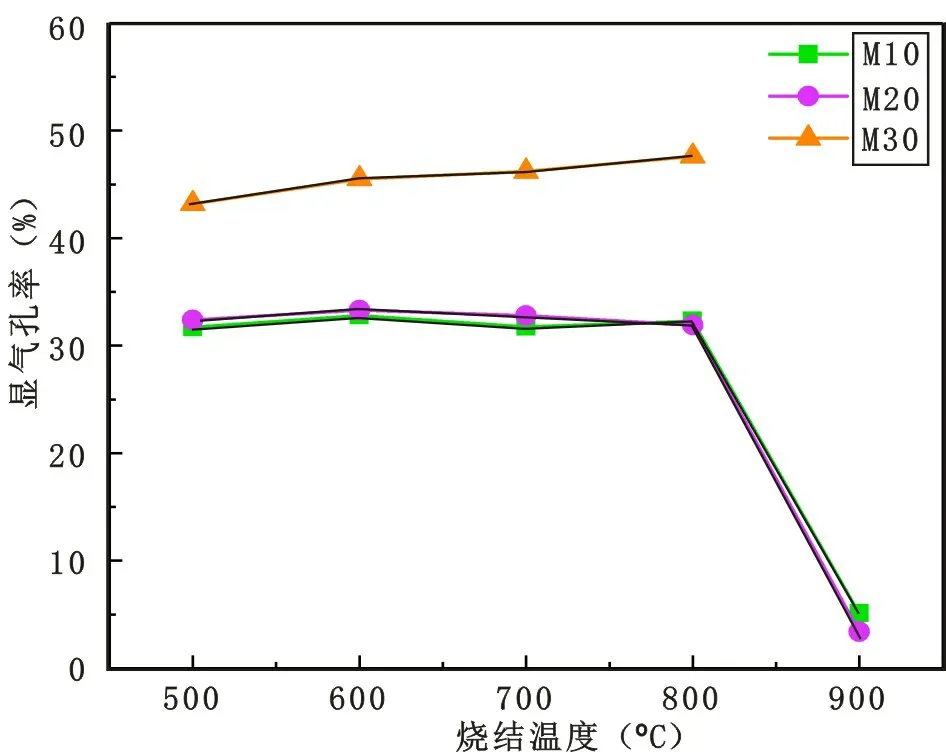

图2为不同锰粉含量样品的显气孔率与烧结温度曲线。从图中看出在500~800 ℃烧结温度范围内,M10、M20和M30 3组样品的显气孔率随烧结温度的升高变化不大,分别约在32%、33%和46%附近。M10和M20在900℃烧结温度下显气孔率相对其他烧结温度大幅降低。其原因可能是随着烧结温度的升高,气孔连通形成显气孔的几率降低。同时由于过烧使多孔陶瓷发生玻化,部分显气孔闭合。

图2 不同锰粉含量样品的显气孔率烧结温度曲线

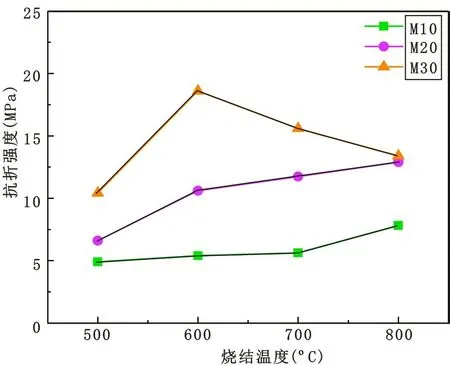

图3 不同锰粉含量样品的抗折强度烧结温度曲线

2.3 抗折强度分析

图2为不同锰粉含量样品的抗折强度与烧结温度曲线。陶瓷的抗折强度主要的影响因素为烧结温度和锰粉含量。从图2 中看出,Mn10 和Mn20 样品抗折强度随着烧结温度的升高而增大,Mn30则随着烧结温度的升高先增大后降低。另外锰粉含量越高,样品抗折强度越大。这是因为随着烧结温度升高或锰粉含量增加,都将产生较多的液相,不仅可以填充多孔材料的结构空隙,还可以促进颗粒重排,进而促进多孔陶瓷致密化,提高其抗折强度。Mn30在高于600℃烧结抗折强度降低是因为锰粉含量过高导致烧结时产生液相较多,进而使得多孔材料脆性增加,且烧结温度变窄,不利于烧结控制。

综合以上物理性能、固废利用最大化和生产成本等因素考虑,选取Mn20,烧结温度为600~700℃。

2.4 物相分析

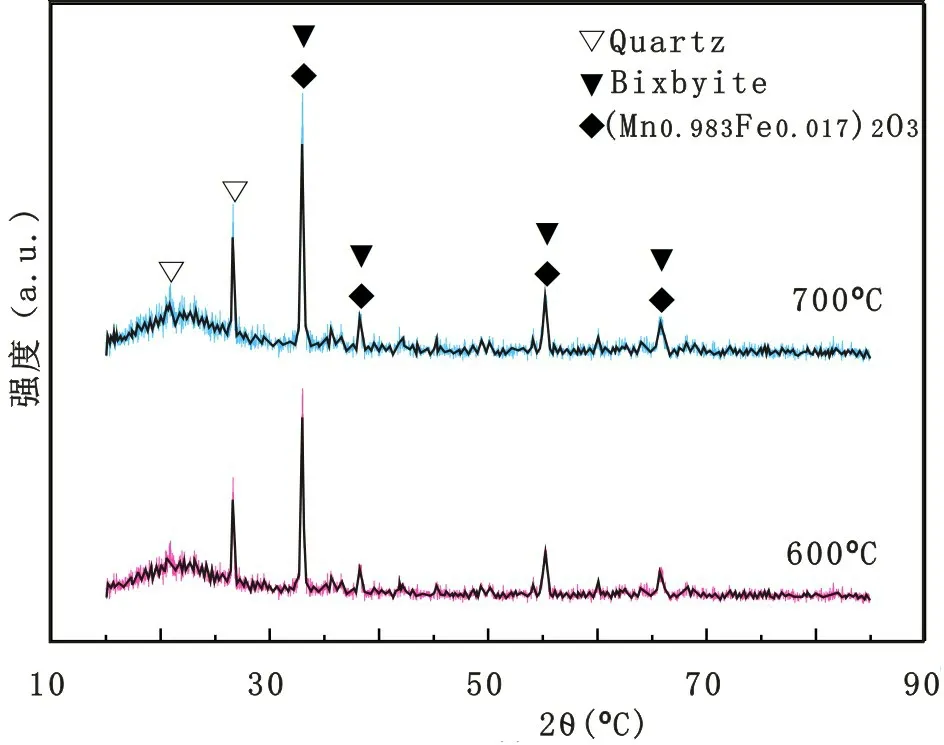

图4为Mn20在600℃和700℃烧结后的XRD图谱。从图中可以看出不同烧结温度下,样品的晶相组成不变,衍射峰变化不大,主要为石英(SiO2,JCPDS:46-1045)、方铁锰矿(Mn2O3,JCPDS:41-1442)和锰铁氧化物((Mn0.983Fe0.017)2O3,JCPDS:24-0507)三种。另外看出在2θ为15~30°之间出现玻璃相特征峰,主要是由硅灰中含有的不定型SiO2和混合料中CaO、MgO 等碱土金属形成液相。

图4 Mn20样品的XRD 图谱表征

2.5 扫描电镜做断面分析

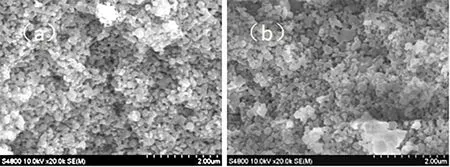

图5为Mn20在600℃和700℃烧结后断面扫描电镜图。结合XRD 分析,电镜图中晶粒为石英相,且在两个烧结温度下,晶粒形貌变化不大,尺寸和分布均匀。还可以看出部分晶粒间填充有液相,晶粒紧密粘结,晶界模糊。部分晶粒在液相作用下形成烧结颈,并与晶粒相互交错形成骨架结构。液相粘结和骨架结构共同作用提供强度,因此抗折强度较低。微米级气孔均匀分布于骨架结构之间。

图5 Mn20烧结后的SEM 图像(a-600℃,b-700℃)

3 结论

笔者采用硅灰为原料,锰粉为烧结助剂,淀粉为造孔剂低温制备了多孔陶瓷,研究了锰粉添加量和烧结温度对其结构力学性能和显微组织结构影响。结果表明:(1)随着锰粉添加量的增加,多孔陶瓷烧结温度逐渐降低;促进致密化,提高抗折强度,同时提高了多孔陶瓷的显气孔率。(2)综合力学性能、固废利用率和生产成本等因素考虑,添加20%锰粉、烧结温度范围为600~700℃制备多孔陶瓷为宜,其体积密度为2.2~2.27 g/cm3,显气孔率为32.8~33.3%,抗折强度为11.74~12.9 MPa。