柴油机缸套变形分析与改进设计

韩昆朋

(新乡职业技术学院,河南 新乡 453000)

1 引言

随着排放法规的逐步升级,为减少内燃机的有害物排放,人们越来越重视对缸套失圆变形的控制。缸套变形对内燃机的燃油耗、机油耗、尾气排放、工作可靠性等性能均有显著影响[1-4]。缸盖螺栓的预紧力、运转过程中产生的各种机械载荷、热负荷、机体和缸套的结构、材料、加工工艺等都会对缸套变形产生影响,缸套变形的研究长期以来一直是内燃机结构研究领域的重点内容。

缸盖螺栓的预紧力、运转过程中产生的各种机械载荷、热负荷、机体和缸套的结构、材料、加工工艺等都会对缸套变形产生影响。当前采用软件仿真进行缸套变形研究比较普遍。

文献[5]用软件仿真的方法,研究缸盖螺栓的预紧力、沉孔深度和位置分布对缸套变形的影响规律,并利用测得的圆度结果,对部分计算结果进行了实验验证。文献[6]采用软件仿真方式,研究了缸套支撑结构对缸套变形的影响。文献[6-8]用软件仿真的方法研究了热应力、螺栓预紧力、缸内压力及活塞侧击力对缸套变形的影响。文献[9]研究了机体结构改进对缸套变形的影响。文献[10]采用软件仿真的方式研究了缸套变形与气缸窜气、拉缸之间的关系。文献[11]等通过软件仿真优化了活塞型线与缸孔型线,减低了摩擦损失和活塞对缸套的敲击。文献[12]用试验方法研究了缸套加工变形对缸套在机体安装后变形的影响。文献[13-14]用软件仿真和试验结合的方法,研究了机体初始变形、机体缸套配合公差对缸套变形的影响。

文献[15]用软件仿真对一台6缸中重型柴油机扩缸后的缸套变形进行研究,发现可以通过缸套壁厚和材料的变化有效地控制扩缸后的缸套变形。文献[16]采用模拟缸盖加工机体的工艺,控制了缸套的变形,明显降低发动机漏气量。与软件仿真的研究相比,在工艺和试验测量方面对缸套变形的研究相对较少。文献[17]通过优化缸孔镗削工艺提高了珩磨后缸孔尺寸精度、圆度、圆柱度和平台网纹的质量。

文献[18]研究了缸孔珩磨加工工艺、珩磨原理及平台网纹参数应用与控制方法,通过公式计算及图示分析从根源上分析各网纹参数间的关系及网纹角控制措施。

随着排放法规的逐步升级,为减少内燃机的有害物排放,人们越来越重视对缸套失圆变形的控制,内燃机缸孔采用珩磨工艺成为主流技术趋势[19-20]。不少柴油机制造企业开始采用“双珩磨”工艺,即机体缸孔和缸套内孔均采用珩磨工艺。珩磨主要分为普通珩磨、平台珩磨、滑动珩磨、激光珩磨等,其中平台珩磨应用较为普遍。珩磨工艺与内孔镗削工艺相比具有以下优势:

珩磨时参与切削的磨粒多,加在每粒磨粒上的切削力非常小,对缸孔的变形影响小;珩磨切速低(速度仅为砂轮磨削速度的几十份之一),在珩磨过程又有大量冷却液对工件表面进行冷却,使得加工变形层薄,能得到理想的表面纹理。由于珩磨头与机床采用浮动连接,能确保珩磨后余量均匀,并能修正前道工序产生的几何形状误差和表面波度误差,使得最终加工后缸孔变形小。

这里以某型直列4缸拖拉机用柴油机为研究对象,采用干式缸套。原始设计的机体缸孔采用镗削工艺加工,但由于镗杆和镗模的限制,加工后易出现缸孔变形导致缸套变形超差,因此需要采取措施对缸套的变形加以控制。在原设计方案的机体上,对比了镗削和平台珩磨两种工艺对机体缸孔和缸套内孔变形的影响,并分析了预紧力对缸套轮廓变形的影响,最后通过优化机体结构设计并采用珩磨工艺的改进方案基本实现了对缸套变形的控制。

2 试验样品及测试方法

2.1 试验样品

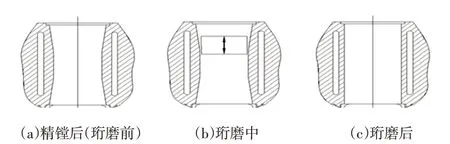

研究所用机体缸孔分别采用精镗工艺、珩磨工艺加工,两种工艺的主要过程分别为:缸孔镗削工艺工序流程:粗镗缸孔→半精镗缸孔→精镗缸孔;缸孔珩磨工艺工序流程:粗镗缸孔→半精镗缸孔→精镗缸孔→珩磨缸孔。精镗-珩磨缸孔示意图,如图1所示。珩磨前(精镗缸孔后)气缸孔存在内应力和让刀现象,造成气缸孔中间部位轻微变形,而珩磨后,修正了形状公差,对缸孔尺寸控制精度和形状修正能力要好于镗削工艺,这也是缸孔珩磨工艺取代精镗工艺的重要原因。

图1 精镗-珩磨缸孔变形示意图Fig.1 Schematic Diagram of Fine Bore-Honing Cylinder Hole Deformation

缸套采用硼铜合金铸铁材质,缸套壁厚1.5mm,缸套外径的设计尺寸为ϕ113±0.015mm。机体缸孔与缸套采用过渡配合,最大过盈量为0.02mm,最大间隙值为0.04mm。

为减少加工精度对测试结果的影响,根据机体缸孔的测量值选用缸套进行分组装配,确保各缸套和缸孔名义尺寸一致,装配过盈量控制为0。自由状态下12只缸套样品外径的测量数据,如表1所示。

表1 缸套外径实测值Tab.1 Measured Outer Diameter of Cylinder Sleeve

2.2 测量设备及测试方法

缸孔变形测量需要使用测头触碰缸套内表面测点获取其精确的三维空间坐标,测头将在一个横向截面的测点测量完毕后,再移动到另一横向截面内测量。

为保证测量的准确性,使用GlobalSilver三坐标测量机(测量精度≤2μm)测量机体缸孔及缸套内孔的变形量。

测量时遵循基准统一原则,以机体加工基准面(底面)和两个定位销孔为基准建立空间测量坐标系。缸孔变形值定义为每个测点的测量值与标准圆半径(这里为66.5mm)位置的差值。从缸孔顶部向下沿气缸轴线方向,按间隔10mm 设置18 个测量截面,每个截面在圆周方向均匀布置12个测点(测点间隔30°),即每个气缸有216个测点。

测量环境:环境温度22℃,湿度45%,气源压力0.6MPa,气源湿度<15%,工作区域洁净、无尘,微正压。

3 机体缸孔加工工艺对缸套变形的影响

3.1 加工工艺对机体缸孔变形的影响

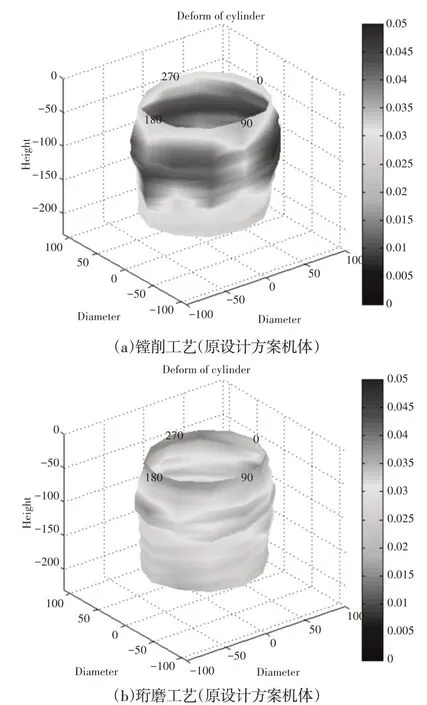

首先在不安装缸套的条件下,研究镗削工艺和珩磨工艺对机体缸孔变形的影响。为便于进行数据分析,根据三坐标测量机的测试结果生成缸孔轮廓变形图。柴油机4个缸在两种不同缸孔加工工艺下的变形规律大体相同,仅列出两种工艺下第4缸缸孔的轮廓变形图,如图2所示。图中角度规定:0°为机体进气侧,90°为机体前端。由图2可以看出:镗削工艺下的变形呈现出中间大、两端小的特点,变形量大的区域出现在距离缸孔顶面(100~150)mm、圆周角(150~180)°和(270~300)°之间,最大变形量为0.03mm;而使用珩磨工艺的气缸孔也存在一定变形,但没有明显的大变形量区域,缸孔变形分布相对均匀,缸孔在为90°、270°方向(机体纵向)上的变形稍大,最大变形量为0.02mm。

图2 第4缸缸孔(无缸套)内表面变形图Fig.2 Internal Surface Deformation Diagram of the 4th Cylinder Hole(No-Cylinder Sleeve)

从机体缸孔的变形上看,缸孔加工使用珩磨工艺要优于镗削工艺,原因在于镗削加工时刀具切削会产生内应力和弹性让刀现象,而珩磨缸孔时采用浮动主轴磨削加工,因此不产生上述现象。

3.2 加工工艺对缸套内孔变形的影响

将缸套装入机体,放置气缸垫和缸盖后,将缸盖螺栓、主轴承螺栓拧紧,以研究两种机体缸孔加工工艺对缸套变形的影响。第4缸缸套内孔轮廓的变形,如图3所示。

图3 第4缸缸套内孔表面轮廓变形图Fig.3 Profile Deformation of Surface of Inner Hole of Cylinder 4

由图3可以看出,缸套装入机体并施加预紧力后,气缸套都呈“腰鼓状”(中间大,两头小)变形,大变形位置主要出现在截面高度(100~160)mm 之间。采用精镗缸孔工艺时,缸套中间部位的最大变形量为(0.04~0.05)mm。而采用缸孔珩磨工艺后,缸套中间部位的大变形区域明显减小,最大变形量在(0.03~0.038)mm区间。与精镗缸孔工艺相比,珩磨工艺使装配后缸套内孔的最大变形量降低约0.01mm。

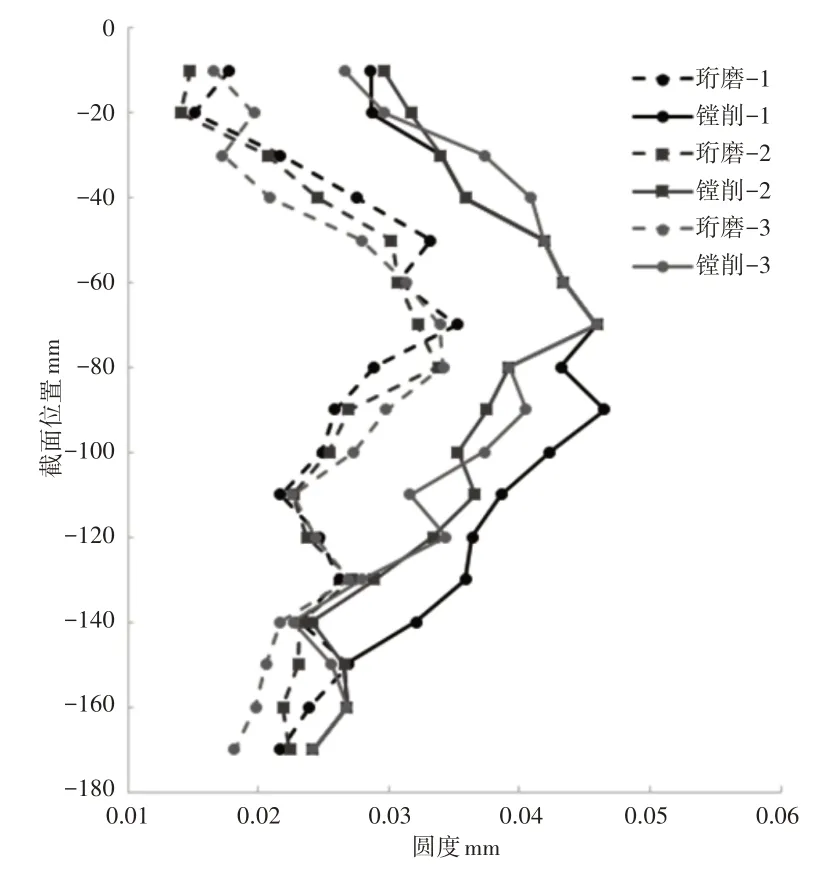

为排除随机因素的干扰,分别对3个镗削工艺、3个使用珩磨的机体,装入缸套施加预紧力后,测量缸套内孔轮廓变形量,根据测量数据计算出缸套各截面的圆度值,6个装配机体第4缸缸套的圆度,如图4所示。

图4 第4缸缸套圆度(不同工艺对比)Fig.4 Cylinder 4th Cylinder Sleeve Roundness(Different Process Comparison)

由图4可以看出,缸套各截面圆度变化大的区域主要在距离顶面(40~110)mm的位置,此区域内使用精镗缸孔工艺的缸套圆度值在(0.035~0.045)mm之间。采用珩磨工艺后,缸套大变形区域明显减小,圆度变化大的区域主要在距离缸套顶面(110~130)mm 的位置,圆度值为(0.02~0.035)mm。与精镗工艺比,珩磨缸孔工艺使得装配压紧后的缸套内孔圆度有较大的改善,缸套圆度最大值降低0.01mm。珩磨工艺成为行业的主流技术[18-20]。

4 预紧力对缸套内孔圆度的影响

将缸套分别装入3个珩磨镗削工艺加工的机体,安装缸盖、缸垫、主轴承盖、缸盖螺栓、主轴承盖螺栓等零件,在有、无缸盖及主轴承螺栓预紧力两种状态下,测量缸套内孔圆度。施加预紧力前后第4缸缸套的圆度,其余3个缸圆度的变化规律与第4缸类似,如图5所示。

图5 第4缸缸套圆度(有无预紧力对比)Fig.5 Cylinder 4 Cylinder Sleeve Roundness(with Pre-Tension Contrast)

从图5可以看出,相对于没有预紧力的状态,施加预紧力后缸套圆度增大量约为(0.015~0.02)mm。缸套圆度最大变化截面位于距离缸套顶面(1/3~1/2)处,圆度增加0.02mm,与没有施加预紧力的状态比,圆度最大值增大约80%。机体刚度直接影响到干式缸套的变形,与无预紧时缸套圆度比,缸盖螺栓、主轴承螺栓拧紧后,缸套圆度变化大的测量结果也反映了机体原设计方案刚度较弱短板,后续若想要进一步降低缸套变形,需提高机体的结构刚度。

5 优化机体结构设计以减小缸套内孔变形

从缸套的变形来看,机体缸孔采用珩磨工艺优于精镗工艺,但珩磨工艺对缸套变形改善有限,还需从优化机体设计加强刚度方面着手,才能更好地控制缸套变形。

5.1 机体结构设计对缸套变形的影响

为控制缸套变形,对原柴油机结构进行了如下改进:

(1)增加气缸筒外壁厚度,更改两缸之间过水区域尺寸;

(2)增加机体顶板厚度,更改螺栓孔尺寸;

(3)优化进、排气侧结构(推杆室、机冷安装处),提高机体整体强度;

(4)改进机体水套结构,优化冷却能力。

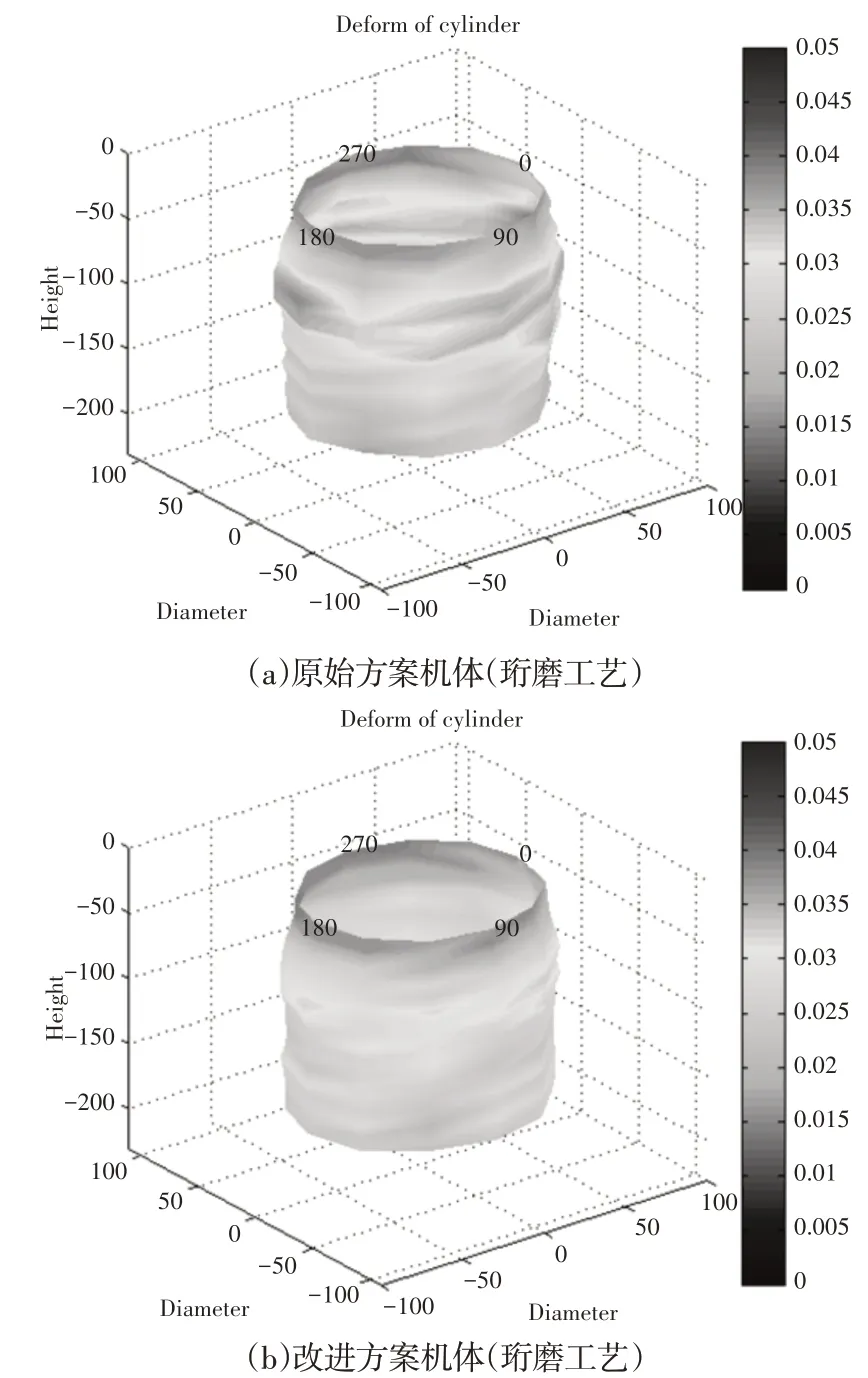

采用快速成型铸造工艺试制改进方案机体2台,研究机体结构改进前后缸套内孔变形量的变化。改进设计方案的机体缸孔采用珩磨工艺加工,将缸套装入机体并施加缸盖螺栓预紧力和主轴承螺栓预紧力,原始设计方案和改进方案第4缸缸套内孔轮廓变形,如图6所示。

图6 机体结构改进前后缸套(第4缸)内孔变形对比Fig.6 The Inner Hole Deformation Comparison Between the Front and Rear Cylinder Sleeve(Cylinder 4)

由图6可以看出,机体改设计后,施加预紧力状态下气缸套变形呈“腰鼓状”(中间大,两头小)的规律不变。原设计的机体,缸套变形主要出现在距离顶面(100~130)mm 位置,该区域变形值大部分在(0.035~0.04)mm之间;改进方案的机体,缸套的大变形位置基本不变,此区域的变形值大部分在(0.025~0.03)mm 之间。机体改进设计后,缸套内孔轮廓变形量明显减小,最大变形量下降0.01mm,减少了25%。

5.2 机体改进方案量产后的试验验证

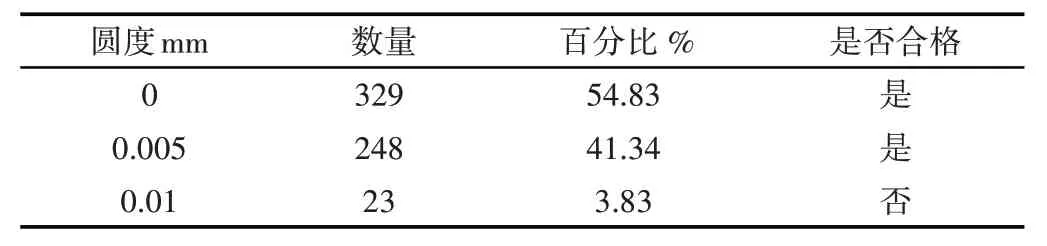

改进后的柴油机已经通过了台架性能试验和1000h可靠性试验测试,并已经批量生产。为验证改进方案对缸孔圆度控制的稳定性,从生产线上随机挑选50台机体,每个缸选择上、中、下3个截面,用内径表测量的方式获得各个截面的圆度,50台机体共600个截面圆度统计值,如表2所示。

表2 50台机体缸孔的截面圆度统计Tab.2 Statistics of Cross-Section Roundness of 50 Body Cylinder Holes

设计要求气缸孔圆度为Ф0.006mm,由统计表可以看出,机体量产后缸孔对理论圆的偏差数值基本控制在0.005mm以内,只有23个截面圆度出现超差,圆度总体合格率96.17%。相对于原设计方案的机体缸孔0.015mm的圆度,改进方案对批产后缸孔圆度控制是有效且稳定的。

6 结论

与精镗缸孔工艺相比,柴油机的机体缸孔加工采用珩磨工艺后,缸孔变形和装配后的缸套内孔变形均有一定程度的改善,但改善程度仍不能满足产品升级的要求。缸盖螺栓、主轴承螺栓预紧力对缸套孔的圆度影响重大,相对于没有预紧力的状态,施加预紧力后缸套圆度最大值增大约80%。使用优化机体结构设计和缸孔珩磨工艺的改进方案,使得机体缸孔的圆度j基本上控制在Ф 0.006mm以内,从而使得装配后的缸套内孔变形得到明显改善。