轴向旋转冲击器动态特性分析与寿命研究

马 冉,樊 军,陈英杰,胡景松

(1.新疆大学机械工程学院,新疆 乌鲁木齐 830049;2.河南航天液压气动技术有限公司,河南 郑州 451100)

1 前言

粘滑振动现象是钻井系统在钻进的过程中遇到的难题之一。在钻探过程中,钻头遇到强度和抗剪强度更大的岩石时,钻头会由于钻杆提供的扭矩无法使其继续前进而停止,此时转盘的运动状态不发生变化,从而使钻杆不断地发生扭转变形,当钻杆因此产生了一定的能量,并能够破碎岩石为止。

而这一过程被称为粘滑振动现象[1-2],如图1所示。而这一现象还会加快钻头的磨损程度,严重的甚至还会使其产生断裂与脱落等问题,从而使整套钻井系统失效[3],造成经济利益的损失;而且,钻杆是钻进过程中的关键设备,承受着拉伸、扭转等相当复杂的外力,粘滑振动现象会使钻杆的使用寿命大幅缩短,从而影响到企业的经济利益[4]。

图1 粘滑现象过程Fig.1 Dynamic Model of Stick Slip Vibration

文献[5-6]利用无阻尼纵向振动的偏微分方程方法计算出了粘滑振动在轴向钻进的固有频率,并通过实验形式测得粘滑振动引起钻杆顶部的位移和力。

文献[7-9]通过确立钻头—钻柱系统运动方程,研究了粘滑振动的运动规律,给出其产生条件,并对其参数进行优化,使钻井受粘滑振动的影响降低或消除。

美国某公司、中国某大学和某研究院等研究机构也先后推出轴向扭力冲击器,但是其工作寿命在同样实验条件下均小于50h。

所以这里分析了粘滑振动机理,建立了振动模型,设计一个轴向扭力冲击器,结合实际工况,并建立动力学模型,对动态特性进行仿真分析。

然后建立实验环境,与理论研究进行对比分析,验证了理论研究结果的正确性和扭力冲击器工作原理的合理性。最后通过实验运行,获取振动信号提取特征集,分析冲击频率、应力变化和转子运动位移的特征值变化情况。

最终实验结果表明,不平衡的旋转冲击及转子高频旋转速度引起轴承出现分支现象,继而影响扭力冲击器的动态特性,运动特性变化又导致轴承出现混沌现象,最终因为转子的磨阻增大出现失效。

2 黏滑振动机理分析及力学模型

因为粘滑振动的复杂性,所以其力学模型在建立时做出了下列假设:

(1)钻头体现的是其整套系统的质量;

(2)将钻杆与钻铤看成两根弹簧,刚度系数是K1,K2;

(3)冲击器提供的动力是恒定的;

(4)忽略钻井液的粘性阻尼。

图1中左图是将粘滑振动中的钻柱进行简化,钻杆和钻挺简化为两根弹簧,刚度系数为K1,K2。图1中右图是扭摆模型,钻杆和钻铤长度分别为L1、L2,M是钻进过程中摩擦扭矩,Ω为动力转盘转速。将钻铤和钻柱串联在一起。

式中:G—剪切弹性模量;θ—转角;JP—截面的极惯性矩;K—扭转刚度;I1—钻柱截面极惯性矩;I2—钻挺截面极惯性矩。

式中:D1—钻杆外径;d1—钻杆内径;D2—钻铤外径;d2—钻铤内径。在粘滑振动中,可以将钻头可看作一个飞轮,故其运动方程是:

由材料力学中的公式可知钻柱转动惯量为:

式中:m1—钻杆质量;m2—钻挺质量。分析可知,钻头正常工作须拥有足够的扭矩,才能在粘滑时克服摩擦扭矩,故钻头在钻进过程受到的摩擦扭矩可以描述为:

式中:M0—恒定摩擦扭矩;ΔM—滑动摩擦多出来的扭矩。由式(4)可得钻头初始状态下的条件为:

把钻头运动初始条件代入钻头的运动方程可知:

式中:ω=K/J—本征角频率;φ—相位角。

式中:粘滞状态钻头角速度为0;ts—发生粘滞阶段的时间;T—两个粘滞状态的间隔。

粘滑状态下钻头所受扭矩为:

3 扭力冲击器的工作原理

扭力冲击器作为井下辅助动力装置,利用高压泥浆泵的高压泥浆作为动力,转换为可供钻头使用的高频、大扭矩冲击力,有效减小钻井系统所需的额外扭矩,使工作效率加快,使“粘滑现象”大为改善,增加了钻头的使用寿命。

3.1 扭力冲击器工作原理与功能性设计

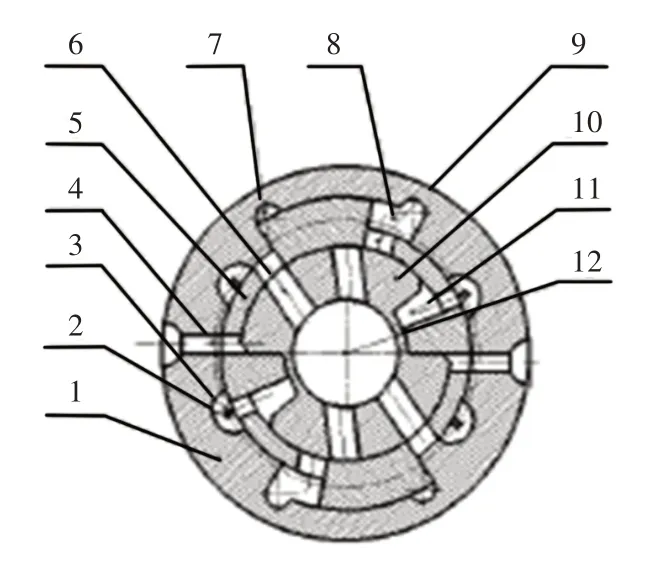

设计一种新型扭力冲击辅助动力装置,如图2所示。

图2 扭力冲击器内部结构Fig.2 Internal Structure(Left)and Principle(Right)Diagram of Torsinal Impctor

图3 钻头扭矩和转速Fig.3 Bit Torque and Speedr

图中数字分别代表:1.壳体;2.启动仓卸荷区;3.启动仓卸荷流道;4.高压流体入口;5.冲击块;6、9.冲击仓卸荷流道;7.射流流体入口;8.冲击仓;10.启动块;11.启动仓;12.中心卸荷区。其工作原理是:当高压液体通过高压流体入口进入该装置内部后,启动仓与启动仓卸荷区相连通,此时冲击仓卸荷流道处于关闭状态。高压液体进入后不断推动启动块,使其进行顺时针旋转,之后启动块与冲击块相碰撞,并推动冲击块进行逆时针旋转。在启动块与冲击块相撞的瞬间,在冲击仓进出口处形成一个压差区,使射流入口上方的射流元件发射出液体,在射流元件发出的液体推动下,冲击块进行顺时针旋转。

当冲击块与壳体相碰撞时,启动仓入口流道与启动仓连通,之后进行下一次重复运动。

3.2 连续往返冲击阶段冲击块运动特性及动力学方程

对扭力冲击器工作特性进行分析,在此基础上作出下列假设:

(1)将扭力冲击器内部的流体假设成为稳定且不可压缩的状态。

(2)每个过程中,忽略单个流道内流体的压强变化。

式中:θ冲—冲击块逆时针旋转角度;、V0—冲击块反弹后的加速度、速度和初速度;S3、S4—冲击块后腔、前腔有效作用面积;m1—启动块质量;m2—冲击块质量;H2—射流高压水击波压力;ΔP3—损失压力;P4—液压锤背压;Pf—水垫阻力;Ff—摩擦阻力。

根据弹性力学理论,冲击块回弹速度方程为:

式中:m3—壳体质量;m2—冲锤质量;

m1—启动块质量;

V弹、V初、V末—冲击块回弹速度、碰撞前的初始速度、碰撞后末速度;

k—回弹系数。

4 系统动力学仿真分析

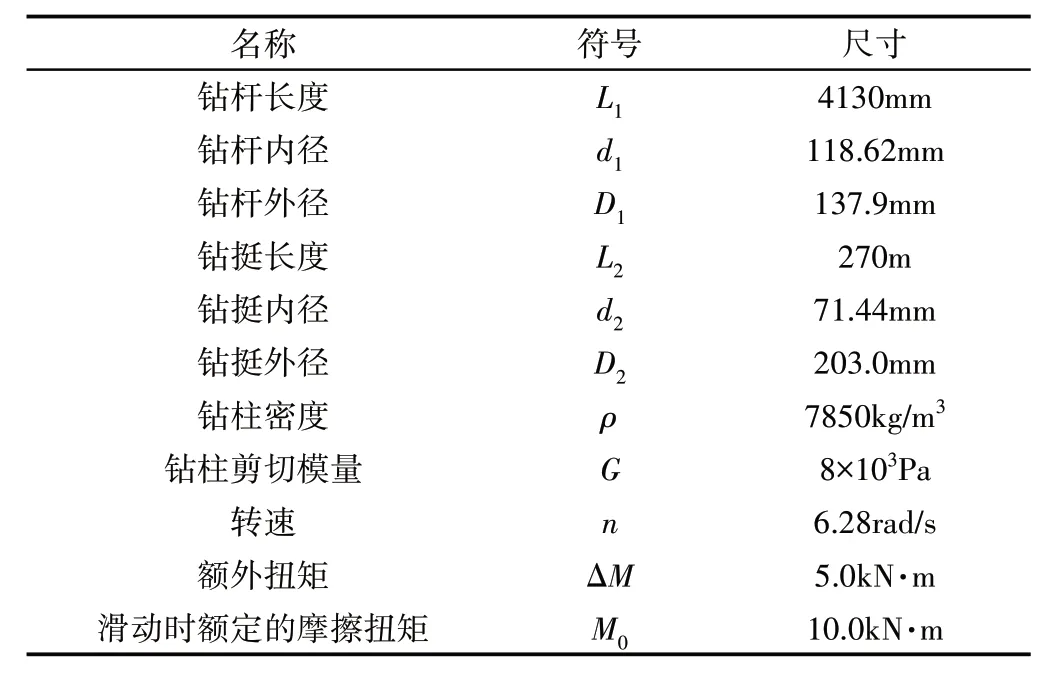

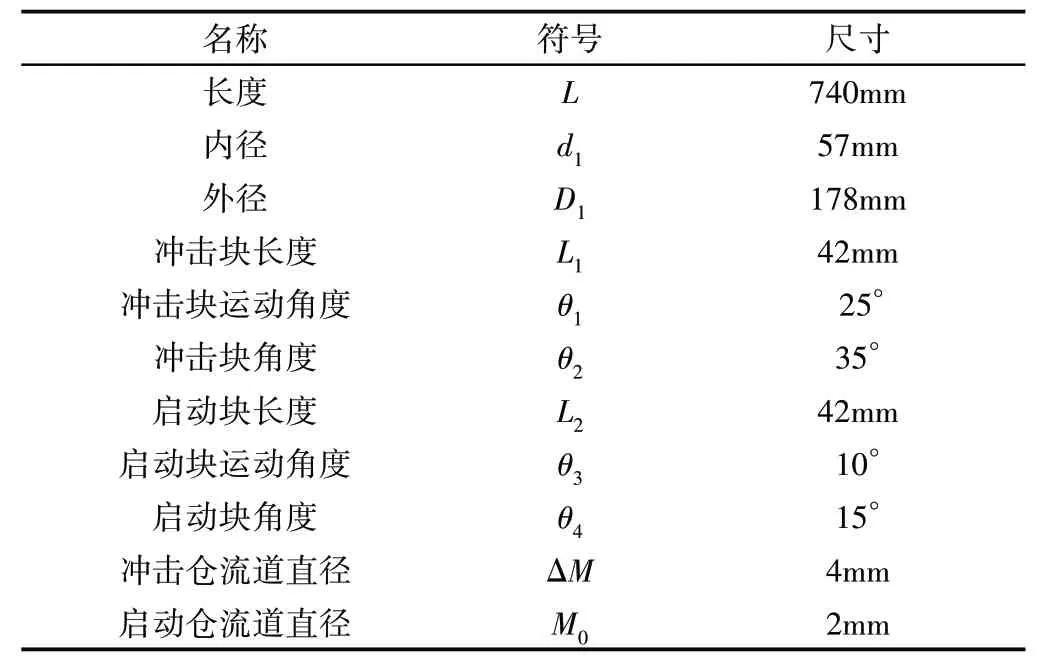

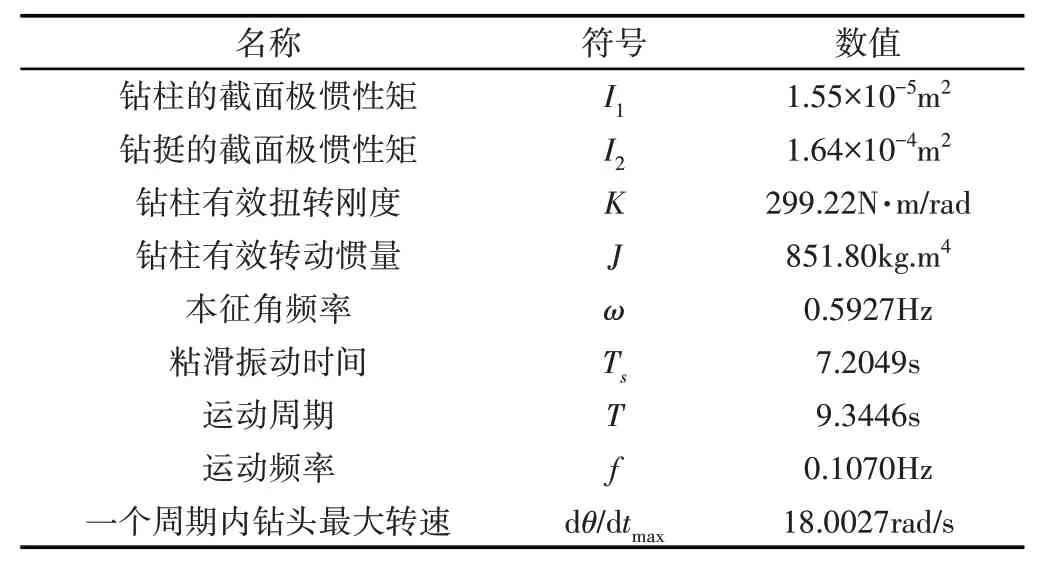

某钻井设备各项参数,如表1所示。扭力冲击器整体结构尺寸,如表2所示。粘滑振动影响因素分析,如表3所示。

表1 某钻井设备各项参数Tab.1 Parameters of Drilling Equipment

表2 扭力冲击器整体结构尺寸Tab.2 Structural Dimensions of Torsion Impactor

表3 粘滑振动影响因素分析Tab.3 Analysis of Influencing Factors of Stick-Slip Vibration

采用Matlab软件来仿真模拟钻头扭矩、转速、转盘转速、钻井系统振动频率、额外扭矩、粘滑振动周期、扭力冲击器冲击速度、加速度和位移等之间的关系。

对整个仿真运动过程做如下假设:

(1)液体流为定常流动,稳定不可压缩。

(2)液体在流动时忽略局部及沿程的压力损失。

(3)在整个运动过程中,一直确保有稳定压力输出。

正常工作下转盘的转速恒定不变的,钻头呈正弦上半部分,其最高值是转盘转速2.8倍。钻头扭矩不断增大直到极值点,而后突然降为正常值。若钻头所受到的冲击力过大,则很容易被毁坏,影响其工作寿命,进而影响整个钻井系统。

转盘转速不断增大时,振动频率在不断减小,转盘转速不断增大时钻头转速也在增加,如图4所示。

图4 钻头转速、振动频率与转盘转速的关系Fig.4 Relationship Between Bit Rotation Speed,Vibration Frequency and Rotating Speed of Turntable

钻头最大转速随额外扭矩增加而增加,由额外扭矩和粘滑振动周期的关系得出,随转盘转速不断增大时粘滑振动周期不断减小,如图5所示。

图5 额外扭矩与钻头转速关系仿真Fig.5 Simulation of Relationship Between Extra Torque and Bit Speed

当介质中工作压力发生改变时,系统中液动锤的加速度和速度的极值也会跟随其发生变化,如图6所示。

图6 液动锤仿真实验对比Fig.6 Comparison of Simulation Experiment of Hydraulic Hammer

当工作压力越大时,就能抵消更大的水垫阻力,使其能够形成稳定的往返旋冲力。

验证扭力冲击器模型可行性和计算模型可靠性,高频低幅扭转冲击器和优化后的钻头能有效降低其粘滑振动现象,能更好的保护其部件,进一步降低成本,为企业创造利润,如图7所示。

图7 带扭力冲击器钻头扭矩仿真结果Fig.7 Torque Simulation Results of Drill Bit with Torsional Impactor

5 扭力冲击器的动态实验研究

5.1 实验环境建立及数据检测

实验分两部分进行,前期实验目的为验证理论的可靠性和准确性,后期研究轴向冲击器动态特征和影响寿命的因素。

实验设备包括PDC钻头、扭转冲击装置、YPT异步电动机、实验钻井架、模拟采钻试验台、扭转测量平台、动态应变传感器和加速度传感器等。钻头的最大转速Vmax=16.1rad/s,当ΔM=5200N·m时钻头Vmax=18.3rad/s。

旋冲频率为600次/min,旋冲往返角度60°,采用应变式动态冲击传感器和三坐标加速度传感器采集数据,采集频率为100Hz。

以轴向冲击器冲击两端的位置信息为基准,测量旋冲动子部件的实时位置、转动速度和旋冲器径向应变数据。

5.2 转子位置、速度及径向应变特征提取

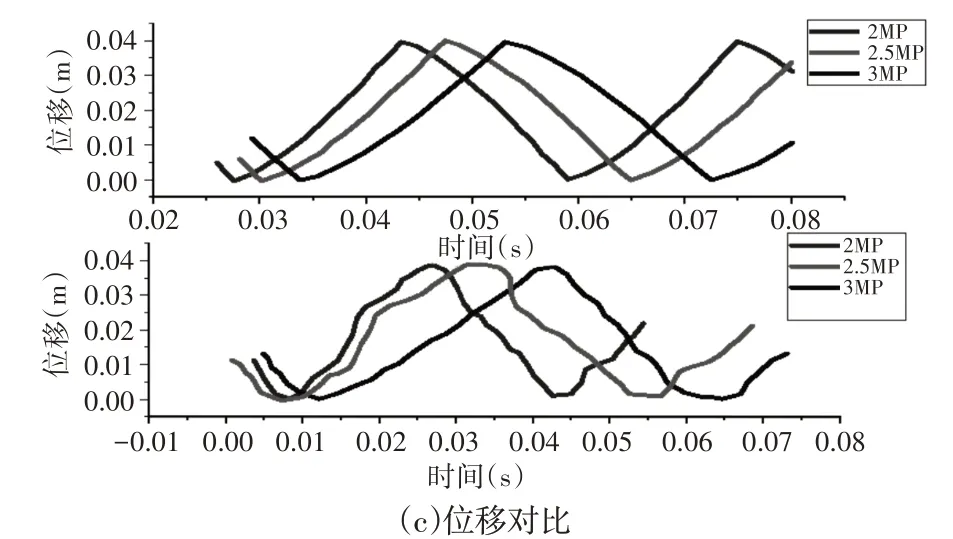

每次旋冲为一组数据,每组取十个数据,每分钟600组均值作为特征值,其中应变的偏度、峭度和功率谱熵作为特征值进行分析[10-11],反映应力排列序列不对称程度和陡峭程度,可以描绘细节变化。

5.3 旋冲器动态实验研究

带有扭力冲击工具的数据,如图6、图7所示。

通过仿真实验的对比,不难看出双方图形的波动趋势基本相同,但是在实验中,实际测量的结果波动较大,因为实验所处环境和实验条件所限制,不可避免会产生较大误差。

通过对黏滑振动机理分析,并对力学模型和液动锤动力学仿真与实验结果进行对比,验证了理论部分正确性和工作原理可行性。

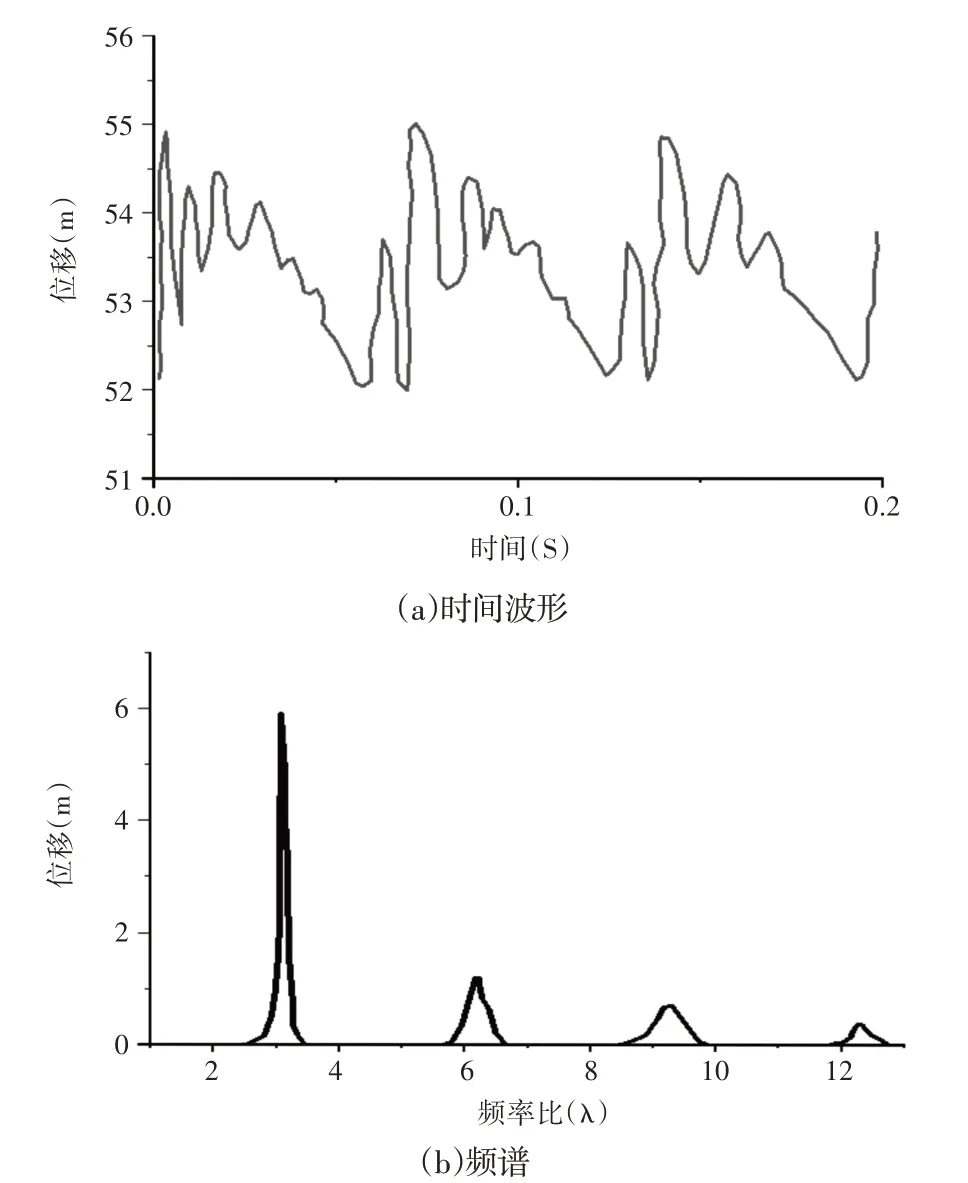

持续进行长时间试验后转子频率和位移数据如图所示。

如图8所示,往返冲击的运动呈现周期性,显示出滚珠的转动频率。由于滚动轴承支承下的不平衡转子激励和轴承内部刚度发生周期性变化的内部参数激励,高速往返冲击时转子不平衡激励引起的滚动轴承强迫振动较大,当滚珠从载荷区离开时,转子向下且碰到另一个滚珠,使颤振快速显现与消散[12-15]。

图8 径向时间波形及频谱Fig.8 Radial Time Waveform and Spectrum

50h实验后,图9看出,更多频率成分在组合后产生,不过仍显示是拟周期运动,拟周期环面开始破裂,运行100h的频谱图和Poincare映射图,如图10所示。拟周期环面已出现破裂,云状散点出现在图10(b)上,说明系统运动表现出混沌。

图9 X轴方向激励频率为200rad/s时的频谱及Poincar映射图50hFig.9 Spectrum and Poincar Map of the X-Axis Excitation Frequency of 200 rad/s for 50 Hours

图10 X轴方向激励频率为200rad/s时频谱及Poincare映射图100hFig.10 Spectrum and Poincar Map of the X-Axis Excitation Frequency of 200 rad/s for 100 Hours

6 结论

(1)钻井过程中高频低幅扭转能更好的消除粘滑振动现象,使钻井成本进一步降低,为企业创造更大的价值。

(2)具备合理工作原理的扭力冲击器加速度及速度极值与介质工作压力有关,压力越大抵消的水垫阻力越大,水垫阻力与开口大小及速度值有关,合理结构尺寸和工作压力均可形成稳定的往返旋冲力。

(3)实验进行了50h之后,转子转动频率开始出现与初始阶段不同的特征分频点,位移呈拟周期运动。频率特征分频点随时间增加呈现进一步分频和频率组合,最终拟周期的环面产生破裂,出现混沌,最终特征分频点成杂乱数据,表明无法持续产生转动频率,扭力冲击器失效。

(4)系统运动的频率分频和位移拟周期至混沌是滚动轴承支承下特有的动态特性,轴承-转子系统不平衡的旋转冲击及转子高频旋转速度引起轴承出现分频现象,继而影响扭力冲击器的动态特性,运动特性变化又导致轴承出现混沌现象,最终因为转子的磨阻增大出现失效。因此,在设计和使用过程中需要对滚动轴承结构参数和性能进行有效控制,才能让扭力冲击器具有理想的使用寿命。