电磁式磁性珩磨系统激励优化分析

王 硕,姚新改,2,任伟伟,董志国,2

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

磁性珩磨是一种以磁力为驱动的新型表面光整加工技术,主要用于非导磁材料内表面处理[1]。前期研究表明,电磁式磁性珩磨系统可以有效对不锈钢管内壁进行光整加工,降低其内表面的粗糙度,提升内表面质量[2]。但电磁式磁性珩磨系统在运行过程中温升较高,难以实现可持续加工。针对此问题,团队前期研究聚焦于磁性珩磨系统的外部散热,文献[3]为珩磨系统设计了水冷散热系统,并计算了添加水冷系统后的温度场;文献[4]建立了磁性珩磨系统的风冷模型,并计算出了珩磨系统的各项损耗。团队前期所做水冷和风冷两套冷却设备均使磁性珩磨系统温升有了一定程度的缓解。但因磁性珩磨系统结构特殊性,其长时间加工时珩磨系统绕组温度依旧高于其允许加工温度75°C。

以磁性珩磨的发热源头-系统的输入作为切入点,在Maxwell中建立了珩磨系统的电磁场计算模型,依据转动方程计算了系统加工所需电磁转矩。根据有限元法计算出了优化前珩磨系统启动过程和稳态工况下转矩曲线。为得到与珩磨系统电磁转矩匹配的激励源,对不同激励源所产生电磁转矩进行了计算,并将得到的激励源转矩曲线进行了拟合,得到了电压-电磁转矩曲线。依据经验公式对系统输入参数进行了合理的选取。对优化后系统的损耗进行了计算,并于优化前系统损耗进行了对比。最后进行了珩磨系统加工试验,验证了计算的准确性。研究表明:优化输入后系统损耗约减少了27.9%;优化输入可有效降低珩磨系统的温升,保障珩磨系统加工可持续性。

2 磁性珩磨系统工作原理

电磁式磁性珩磨系统结构主要由定子式磁场发生器,不锈钢管,和永磁转子磨具组成,如图1所示。不锈钢管放置在定子与转子之间,加工时定子绕组中通入经变频器调制后三相交流电,加载电源后定子中会形成旋转磁场,在旋转磁场的作用下,永磁体转子磨具逐步实现同步旋转,此时转子磨具上四根珩磨条会与不锈钢管内表面产生一定的压力[5]。同时定子部分会沿不锈钢管轴向进给,转子与内壁产生复杂相对运动,珩磨条上磨粒起到切削挤压刮擦的作用[6-7]。进而降低不锈钢管内表面粗糙度,提升内表面质量。

图1 系统结构图Fig.1 System Structure Drawing

3 Maxwell瞬态场分析理论

电磁场的经典描述是麦克斯韦方程组,电磁场分析一般采用位函数表示,Maxwell有限元分析采用麦克斯韦方程组的微分方程法,通过定义边界条件和选取位函数,即可解得方程组的唯一解。Maxwell瞬态场分析可以求解模型中存在运动的情况,其施加的激励源可为电流源、电压源和外激励源[8]。瞬态场求解器中矢量磁位A满足的场方程与运动方程如下:

式中:Hc—永磁体的矫顽力;V—运动物体的速度;A—矢量磁位;

Js—源电流密度。

根据场方程和运动方程即可求解每一时间段有限元模型每一点的矢量磁位[9]。

4 磁性珩磨系统输入优化

4.1 磁性珩磨系统的参数

电磁式磁性珩磨系统模型的主要尺寸参数,如表1所示。

表1 模型的主要尺寸参数Tab.1 The Main Dimensional Parameters of the Model

4.2 材料属性定义

磁性珩磨系统瞬态场计算时所添加材料属性,如表2所示。

表2 模型材料属性Tab.2 Model Material Properties

4.3 激励源的加载

电磁式磁性珩磨系统加工时,通以经变频器变频调制后的三相交流电。试验所采用的变频器型号为:西门子MICROMASTER440变频器,MM440变频器在交-直-交变频变压过程中采用电容进行滤波,因而此变频器属于电压源类型[10]。为了与工况切合,电磁场计算时激励源加载选择电压源,目前磁性珩磨系统加工过程为低频5Hz启动,启动完成后频率提升到10Hz稳定加工,首先对启动时输入进行优化。加载电压源时将频率设为5Hz,将电压设置为U0。为得到不同启动电压下转矩曲线,对U0进行参数化取值。三相各绕组电压源加载函数,如式(3)所示。

式中:Ua,Ub,Uc—三相电压瞬时值;U0—三相电压有效值;f—三相交流电频率。

4.4 电磁转矩理论分析

磁性珩磨系统转动方程,如式(4)所示。首先考虑磁性珩磨系统启动过程情况,此时需对其机械运动进行设置[11]。在Maxwell 2D中执行Consider Mechanical Trans命令,将其初始速度、阻尼系数、转动惯量和负载转矩分别设置为0rpm、0.0284(N·m·s)/rad、0.00044158kg·m2、1.7N·m。珩磨系统转子风磨耗约为7W,因此其阻尼系数可通过式(5)计算出约为0.0284(N·m·s)/rad。

式中:J—转子磨具的转动惯量;c—转子磨具阻尼系数;Tem—电磁转矩;TL—负载转矩;dθ/dt—转子的角速度;d2θ/dt2—转子的角加速度;ps—风摩损。

其次考虑珩磨系统稳态加工情况。稳态计算时电磁转矩计算公式,如式(4)所示。稳态加工时转速稳定在300r/min左右,忽略其转速的轻微震荡,则d2θ/dt2项为0,TL为负载转矩(1.7N·m),c为阻尼系数{0.0284(N·m·s)/rad},dθ/dt可通过转速求得。因此通过式(4)即可计算出电机稳态加工时所需产生电磁转矩。可解得Tem≈2.592N·m。

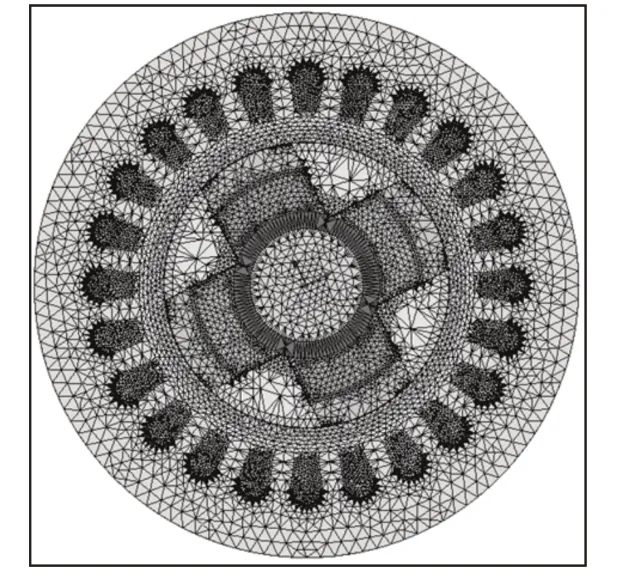

4.5 有限元网格划分

对磁性珩磨系统进行离散化,可以根据磁性珩磨系统各位置不同精度需求进行有限元网格的划分[12]。应当注意的是对于磁性珩磨系统,其磁场发生器与转子磨具间的气隙,定子绕组与永磁体为重要的磁路部分,应当采用致密的网格进行划分以提高求解精度。网格划分效果,如图2所示。

图2 系统的网格剖分图Fig.2 The Grid Division Diagram of the System

4.6 启动过程输入计算分析

为得到较为精确的求解结果,执行Maxwell 2D/Analysis/Setup命令,设置求解的步长为0.001s,求解截止时间为0.5s。

(15~20)V(因临界电压处在此段)和40V(目前珩磨系统启动激励电压)激励下,启动转矩图像。首先根据图像可以看出,珩磨系统激励在17V以下时启动失败,如图3所示。

图3 启动过程转矩时间曲线Fig.3 Torque Time Curve During Startup

此时转矩曲线在两个极值间波动。激励在17V以上时可以正常启动,此时曲线在短暂波动后趋于稳定。分析可知当电压小于17V时,珩磨系统磁通较弱,产生的电磁转矩较低,无法克服负载转矩和转子磨具的惯性转矩。此时转子不动,而定子中磁场在做旋转运动,旋转磁场与静止转子的重复性相互作用导致转矩曲线在两个极值间波动。而17V以上时系统产生电磁转矩足以克服其负载和惯性转矩。因此转矩曲线在经过短暂波动后趋于稳定。由此可知17V为临界值,此时系统恰好可以正常启动。因系统启动时其所需电磁转矩会有一定的波动,为保证正常启动,需对启动电压的选取留有一定余量。令启动电压U=k1*U1,U1为临界值。取k1为1.5可得所需激励电压U=25.5V。

4.7 稳态时珩磨系统电磁转矩仿真分析

添加优化前稳态工况下电压源,加载函数同样,如式(3)所示。其中频率f取稳态加工频率10Hz,电压U0取稳态加工时变频器读取数据50V。

添加稳态电压源后转矩时间图像,如图4所示。

图4 系统稳态时电磁转矩曲线Fig.4 Electromagnetic Torque Curve At Steady State

优化前稳态工况下磁性珩磨系统可输出电磁转矩约为7.7N·m,远高于其所需转矩2.592N·m,因此需优化输入。励磁的减弱会使励磁电流减小从而降低发热。因而采用降低其压频比,减少磁性珩磨系统磁通的方式,对转矩进行适配。

因实际加工过程中负载转矩会发生一定的变化,为保证持续加工的可靠性,最大输出转矩要留有一定的富余量。令Tmax=kTem,k取1.5,可得所需最大输出电磁转矩Tem=3.89N·m。

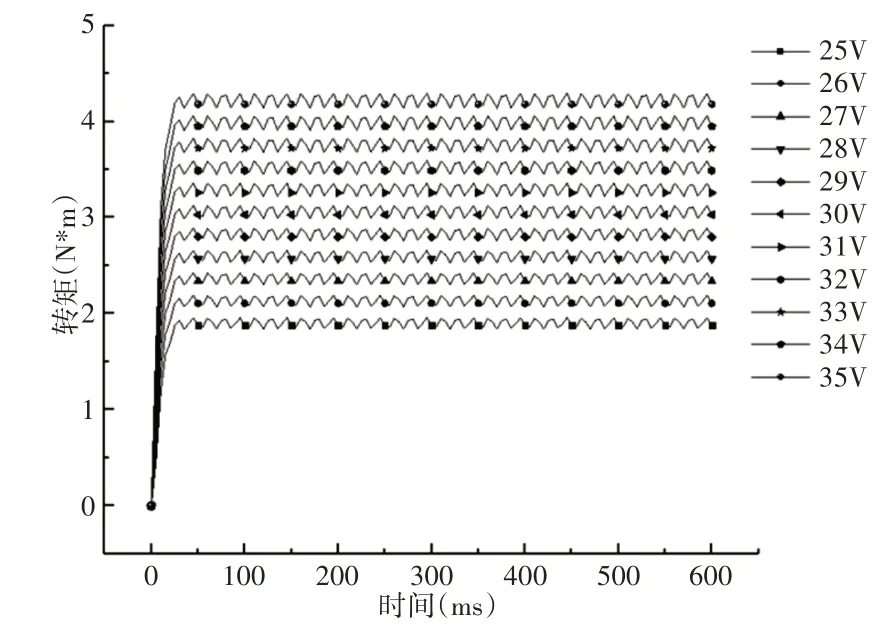

4.8 激励源优化

执行Maxwell中Optimetrics命令,对所施加激励源U0进行参数化取值,以U0为优化变量,磁性珩磨系统产生的电磁转矩Tem为目标函数。得到不同电压下转矩时间函数曲线。不同电压源下磁性珩磨系统电磁转矩与时间的图像,如图5所示。可以看出随着电压源的增大系统电磁转矩也在逐步增大,将图5曲线进行拟合,得到加载电压源与其对应稳态转矩平均值曲线,如图6所示。取系统所需转矩3.89N·m可得,匹配输入电压为33.5V。

图5 不同电压源下转矩时间图像Fig.5 Image of Torque Time at Different Voltage Sources

图6 电压转矩曲线Fig.6 Voltage Torque Curve

5 磁性珩磨系统损耗对比分析

由于电磁式磁性珩磨系统与永磁同步电机工作原理相似,对其进行损耗分析时,参照永磁电机进行。系统启动过程电流变化较大,无法对损耗做精确的计算,因此只对系统稳态时损耗进行计算对比。

5.1 铜损

依据永磁电机损耗计算理论,则珩磨系统的铜损计算公式为:

式中:m—定子相数;I—相电流有效值;R—相电阻。

将优化后的输入作为激励源添加到Maxwell 电磁场模型进行计算,在系统到达稳态时,得到相电流有效值I=2.12A。试验测得相电阻为4.8Ω。将其带入式(6)可得铜损为64.7W。

5.2 铁损

目前铁芯损耗的计算主要依据Bertotti理论进行。该理论将铁损分为涡流损耗(Pc),磁滞损耗(Ph)和附加涡损(Pe)。其计算公式如下:

式中:f—频率;kh—磁损系数;ke—附加涡损系数;kc—涡损系数;

Bm—磁密幅值;a—磁损参数。

磁场发生器硅钢片型号为DW465-50,将其在5Hz、10Hz和20Hz 下的损耗曲线进行拟合,得到铁损各项系数α=1.69,ke=3.18,kc=18.56,kh=32.15。

在Maxwell中对优化激励源下系统稳态进行仿真,得到定子铁损约为30.5W。

5.3 损耗对比

输入优化前后的损耗对比,如表3所示。可以看出在对输入进行优化后,磁性珩磨系统铜损约减少了28.6%,铁芯损耗约减少了26.4%。总的损耗减少了27.9%。

表3 损耗对比Tab.3 Loss of Contrast

6 磁性珩磨系统温升试验

6.1 试验内容

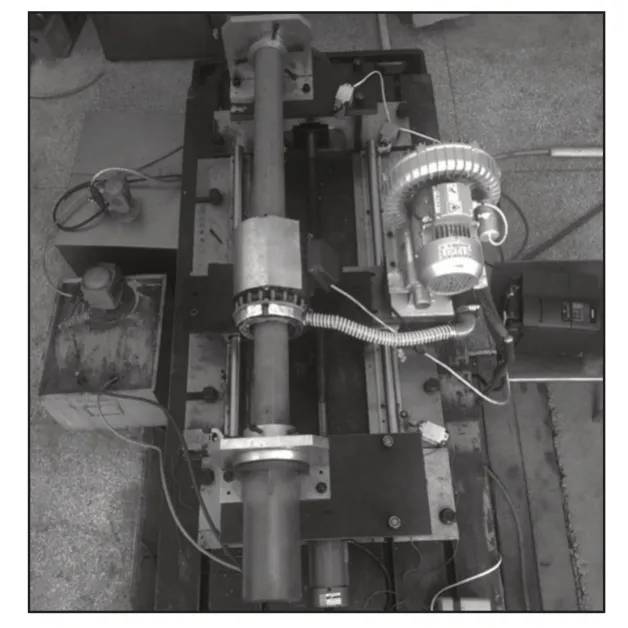

实验目的:检验优化后输入能否顺利完成磁性珩磨系统启动与稳定加工,并对优化前后输入进行加工对比试验,研究其降温效果。试验装置:电磁式磁力珩磨加工系统,如图7所示。

图7 磁力珩磨加工系统Fig.7 Magnetic Honing Processing System

试验方法:首先对MM440变频器编写新的V/F控制曲线,检验磁性珩磨系统加载优化激励源后能否正常启动加工。然后分别对珩磨系统施加优化前与优化后的输入进行加工对比实验。采用TES-1310 接触式温度测量仪测定其启动与加工过程的温度。在加工试验开始之前对设备添加风冷冷却系统。

6.2 试验结果分析

经实验验证,加载优化后激励源,系统可实现正常启动与稳定加工。验证完成后,对系统分别施加优化前后激励源进行加工对比试验。在进行对比试验时,以温升最高的绕组部位为测温点。为保证数据的准确性,分别对两个组进行5次温升实验,对各时间节点和位置节点数据取平均值绘制曲线。珩磨系统加载不同激励源时温升曲线,如图8所示。

图8 温升试验对比图Fig.8 Comparison Diagram of Temperature Rise Test

实验表明:加载优化前激励源,系统加工约2500s时达到稳态,此时系统最高温度约为80.3°因长时间加工时温度不允许超过75°,因此加工到2500s时终止实验。而加载优化后激励源,系统约在2000s时达到稳态,稳态温度约为61.2°低于75°,与优化前相比温度约降低了23.8%。结果表明:加载优化后激励可有效降低系统温升,保证加工的可持续性。

7 结论

针对电磁式磁性珩磨系统温升较大,难以持续加工的问题。以内部输入角度为切入点,对系统激励源进行优化。通过对珩磨系统电磁场模型的计算,得到了其启动和稳态时电磁转矩与激励源的函数曲线,并根据曲线对激励源做了适当的选取。计算了激励优化后系统的损耗,并与之前的损耗做了对比,最后进行了温升加工对比试验,验证了计算方法与结果的准确性。

研究结果表明:优化输入后系统损耗约减少了27.9%,与优化前相比,优化后系统达到稳态时温度降低了23.8%。稳态温度由80.3°降低到了61.2°,低于绕组允许加工温度75°。优化后输入可有效减少损耗,降低系统温升,保证系统加工的可持续性。