双低位亚关键层破断能量聚散及控制研究

巴玉龙,曹民远,刘 明,徐源山

(国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830014)

通过对2008—2020年煤矿事故进行统计分析[1],顶板事故占比最大,表明顶板管理仍然为煤矿安全管理的重点。针对顶板灾害防治,康红普院士从煤矿井下地质与生产条件、煤炭开采与支护技术及装备、顶板安全管理三方面分析了顶板事故产生原因,提出了采掘区域围岩地质力学测试与评估、巷道与工作面围岩控制技术相结合的顶板防治技术体系[2-4];李桂臣[5]、杨双锁[6]、侯朝炯[7]等人开展了不同情况下的围岩变形规律研究,相继提出了优化巷道布置、改善巷道围岩应力环境、改善围岩物理力学性质、强化围岩承载结构性能、巷道围岩协同控制技术等方面的巷道强化措施。钱鸣高院士[8,9]提出了关键层理论,为顶板治理提供了具体方法。蒋金泉[10]推导出硬厚岩层破断能量释放公式,揭示了硬厚岩层的变形破断规律;左建平[11]、汪锋[12]分别提出了“类双曲线”模型和“关键层-松散层拱”力学模型,进一步丰富了关键层理论;朱卫兵[13]认为远场关键层“三角板”结构失稳是引发采场出现大周期强矿压显现的主要原因,原富珍[14]采用RFPA-Strata软件研究了多关键层结构下不同采厚关键层破断特征及不同关键层破断前后支承应力响应特征。石增柱[15]利用微震监测、煤层钻孔卸压等监测手段,分析其在矿震事件分布及应力演化规律和影响范围。刘旭东等[16]综合利用地应力测试、煤岩物理力学实验等研究方法确定了近直立煤层冲击地压致灾因素,建立了上分层煤层开采期间的不同微震等级与冲击危险区域的内在联系。张金魁等[17]通过动静载组合控制煤岩动态破坏的普适性理论方法进行探究,揭示了高家堡煤矿煤层大巷冲击地压致灾机理,明确了动静载复合应力场动力灾害防控途径。

屯宝煤矿有两个生产水平(+850 m水平和+600 m水平),自上而下回采4个组合煤层,平均每个组合煤层厚度为8~11 m。目前回采工作面为+600 m水平首个综放工作面,考虑以往开采过程中底鼓、帮鼓变形的问题,给工作面安全生产带来不利影响,结合该煤层初次评价为冲击地压煤层,基于此有必要开展综放工作面顶板破断能量聚散特征与防治技术研究。

1 工程背景

屯宝煤矿位于准南煤田硫磺沟矿区西部,矿井目前正在开采+850 m水平,井田内自上而下共有4个复合煤层,分别为M4-5、M9-10、M14、M15煤层,煤层倾角10°~20°,采用综合机械化放顶煤开采方式。矿井属于冲击地压及高瓦斯矿井,水文地质类型中等,所采煤层均属易自燃煤层。

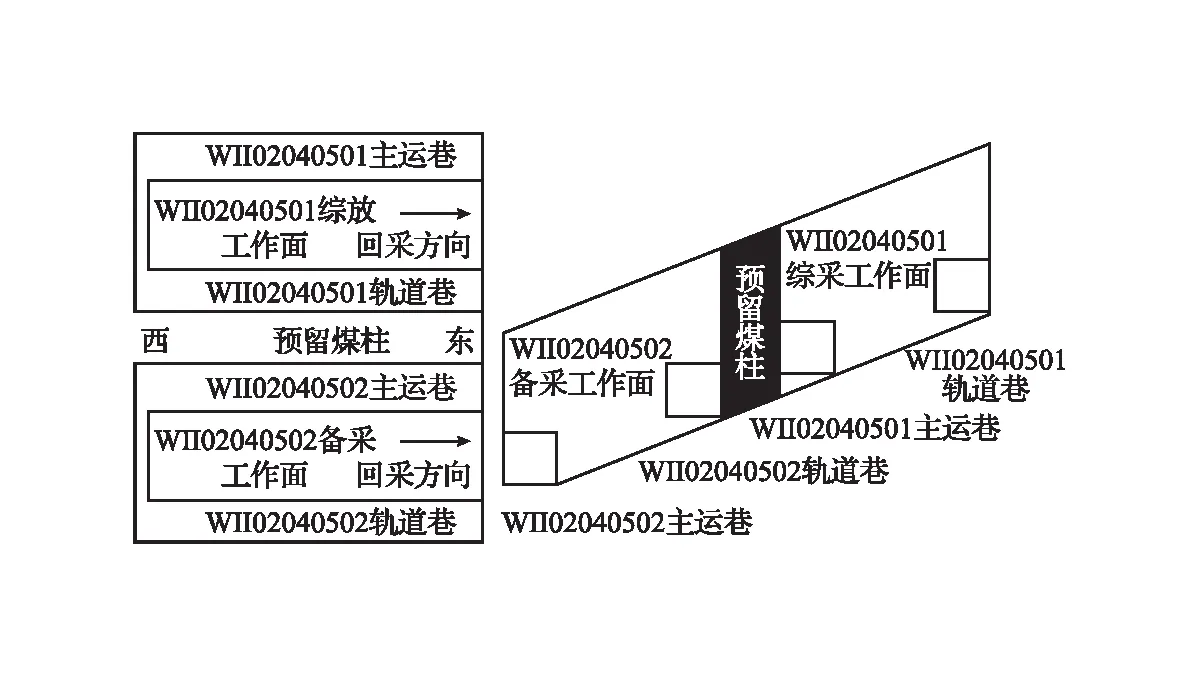

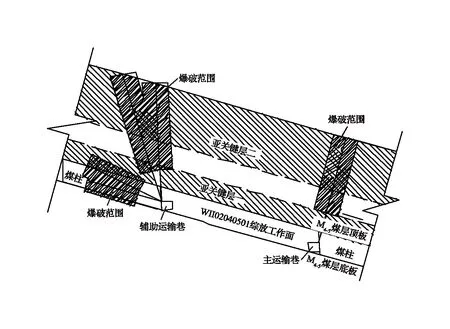

WII02040501综放工作面位于+600 m水平M4-5组合煤层,工作面斜长203 m,走向长度1103 m,采高3.2 m,放煤厚度为6.3 m,工作面倾角为18°。如图1所示,工作面布置2条巷道:上部为轨道辅助运输巷,兼具回风功能;下部为主运输巷,兼具进风功能。沿开切巷倾斜方向,上部为已回采的1141(2)综放工作面,下部为WII02040502备采工作面,中间均由预留煤柱隔开;沿着煤层分布垂直方向,上部为顶板岩石,下方的M9-10组合煤层未开采。

图1 回采工作面周边位置关系

2 诱冲岩层确定及能量聚散特征研究

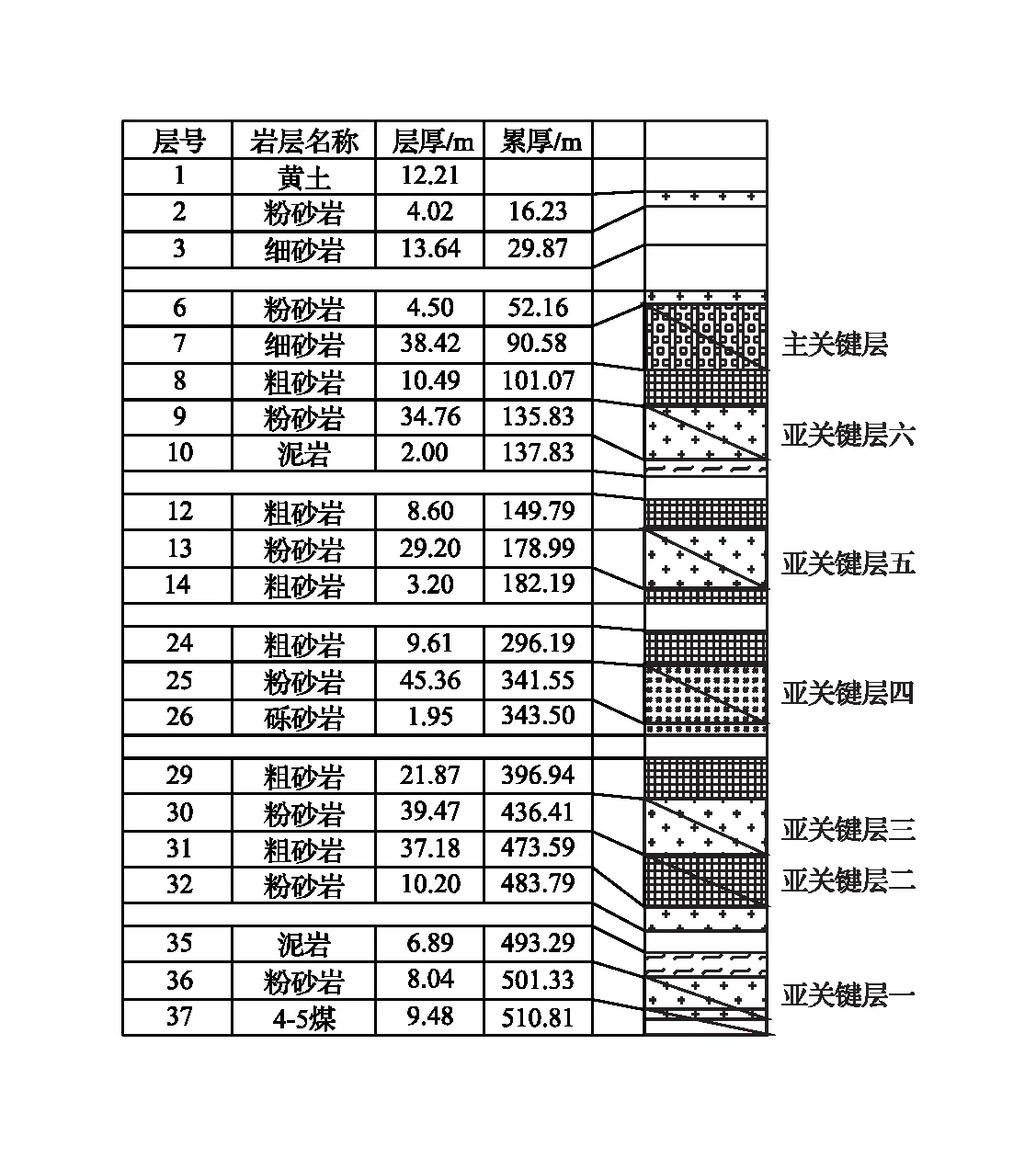

2.1 顶板关键层确定

采动覆岩空间结构具有代表性的是钱鸣高院士提出的“砌体梁”和“关键层”理论[18],所谓关键层即在采场上覆岩层中对岩体活动全部或局部起控制作用的岩层,其中将可以控制该岩层上位部分岩层运动的称为亚关键层;将可以控制该岩层上位岩层全局运动的称为主关键层[19]。

根据关键层理论[8],关键层判定必须满足强度和刚度两个条件,当工作面顶板共有m层岩石,当煤层第i层为关键层时,其刚度条件和强度条件应满足以下条件[19]:

li+1>li(2)

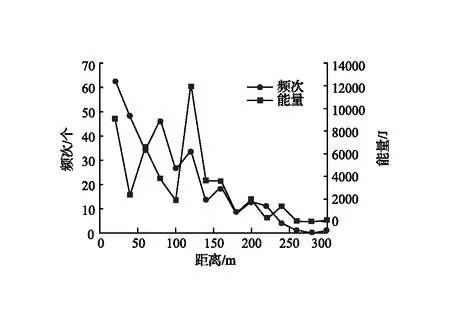

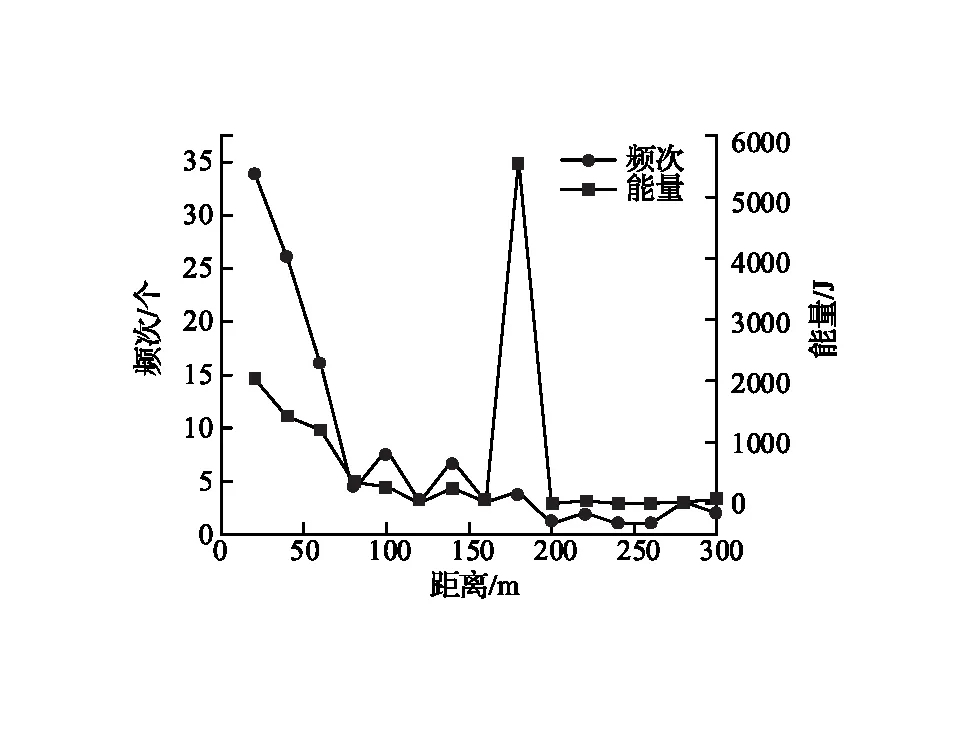

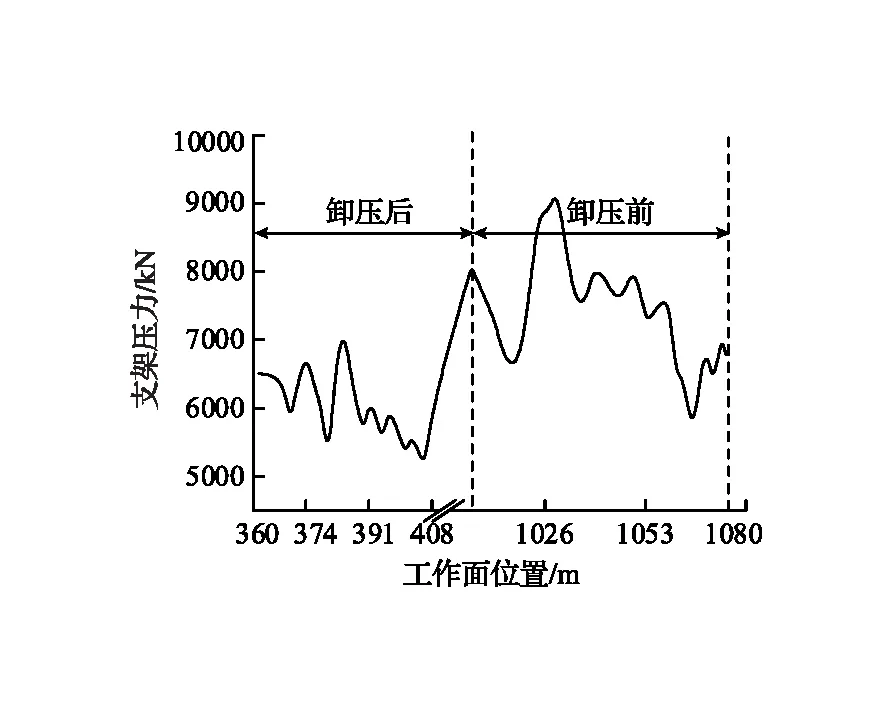

式中,Ei为第i层(i=1,2,……n;n 在满足式(1)和式(2)前提下,当n=m时,则判定岩层i为主关键层;当n 图2 关键层分布 2.2.1 理论基础 研究结果表明[20]顶板岩层结构,特别是煤层上部关键岩层一般具有较厚及单轴抗压强度较高等特殊属性易积聚大量弹性能,当关键层破断及滑移过程中会伴随大量能量释放,是矿井冲击地压产生的主要原因。而不同的关键层产生的冲击能量不同,对工作面冲击危害程度也不同,将破断产生能量大于煤岩体冲击地压发生临界能量的关键层称为诱冲关键层。 2.2.2 诱冲关键层判定 WII02040501综放工作面位于M4-5组合煤层中,煤层顶板由粉砂岩、细砂岩构成,局部见少量中砂岩、泥岩,平均单轴抗压强度为43.4 MPa,根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》,煤层顶板裂隙带计算公式为: 式中,Hl为顶板裂隙带高度,m;∑M为累计采厚,取10.3 m(含夹矸0.8 m)。 为避免遗漏按最大值计算出工作面上部裂隙带高度106.2 m。则WII02040501综放工作面回采期间顶板裂隙层带分布关键层3个,分别为亚关键层一、亚关键层二和亚关键层三。 煤岩体内的弹性能由体变弹性能Uv、形变弹性能Ut和顶板弯曲弹性能Uw组成,则周期来压期间关键层破断及失稳过程中释放的弹性能U0为: U0=Uv+Ut+Uw(6) Ut=[(1-2μ)(1-2λ)2/6E]γ2H2(7) 式中,λ为平均水平主应力与垂直应力比值,实测值为1.87;γ为上覆岩层的容重,取25000 N/m3;H为上覆岩层厚度,m。 Uw=q2L5/8EI(8) q=(1+a)γH(9) 式中,a为周期来压阶段的应力集中系数,取1.2;E为顶板岩层的弹性模量,GPa;I为顶板岩层断面的惯性矩,I=bH3/12,其中,H为顶板岩层覆岩厚度,m,b为宽度,m;L为顶板岩层的破断长度,m。 忽略顶板运动加速度影响,可计算出回采工作面顶板裂隙带自下而上关键层的弹性能分别为7.80×107,3.06×107,7.50×106J。覆岩关键层断裂以后,能量以震动波形式传递到采掘工作面过程中会发生耗散,到达工作面的能量为Uf=U0×l-λ,其中,l为震源至工作面的距离,λ为能量衰减系数[21],根据矿井煤岩特性,工作面上部顶板岩性以砂岩为主,岩体较为完整,本研究能量衰减系数选择1.6。经计算可知三个关键层破断及位移产生的弹性能到达WII02040501综放工作面衰减后的能量分别为U1=7.80×107J,U2=3.13×105J,U3=3.68×104J。冲击地压发生的临界能量指标Ukmin=1/2ρv02,其中v0为10 m/s,ρ为煤体密度,计算出Ukmin=6.65×104J。因亚关键层一和亚关键层二破断过程中产生的能量已达到发生冲击地压的最小能量,因此认定亚关键层一和亚关键层二为WII02040501综放工作面诱冲关键层。 以WII02040501综放工作面回采期间的微震监测数据为研究对象,选取2021年1月17日至2022年5月23日回采期间共9477个微震数据进行剖面定位,WII02040501综放工作面回采期间微震主要分布于煤层上覆100 m范围,破断高度基本与计算的裂隙高度相符。WII02040501综放工作面诱冲关键层为亚关键层一和亚关键层二,分别位于距工作面底板9.5~17.5 m、27.0~37.2 m范围的粉砂岩和粗砂岩中,关键层破断会产生较大的能量,而工作面微震事件剖面图中104J及以上的能级事件大部分分布上覆50 m范围,判断该处大能量事件富集的主要原因为两个关键层破断运动造成的,因此需要针对性的对该层位岩层进行断顶或预卸压。 为消除顶板破断及位移产生能量对回采工作面的冲击影响,彻底消除顶板的支撑作用,采用两巷切顶爆破以及轨道巷煤柱体爆破预裂相结合的措施。切顶孔参数为:钻孔均垂直于巷帮向煤柱侧施工,钻孔孔径为∅75 mm,间距为10 m,其中轨道巷布置钻孔2个/组,孔长分别为42.5,37.5 m;胶带巷布置钻孔1个/组,孔长45 m。煤体爆破孔参数为:在轨道巷垂直于巷帮向煤柱体施工,孔径为∅75 mm,间距为10 m,每组施工钻孔2个,仰角分别为36°和26°,孔长为26.5 m和23.5 m。爆破采用矿用三级乳化基质炸药,黄土封堵。根据工作面围岩应力计实测结果,回采期间WII02040501综放工作面工作面超前应力峰值约20 m,超前采动影响范围约40 m,主运输巷围岩应力曲线如图3所示。为提高爆破卸压效果,超前工作面100 m范围进行预爆破。经计算,现有的爆破钻孔参数能覆盖两个诱冲关键层,回采工作面切顶预卸压工程布置方案如图4所示。 图3 主运输巷围岩应力曲线 图4 回采工作面切顶预卸压工程布置方案 为验证切顶工程实施效果,特采取钻孔窥视及平均周期来压距离判定的方法,选择的时间段内回采工作面不存在断层且两巷卸压工程均按设计要求超前施工,排除地质等因素的影响。 为验证切顶效果,特选择切顶前后进行对比分析,为减少干扰因素,选择的两段工作面长度均为60 m,回采时间基本上为1月左右。切顶卸压后,101J及以上能级微震频次由634次减少至530次,降低了19.6%;其中103J及以上能级事件降低最为明显,由44次减少至18次,降低达144.4%,表明切顶卸压后工作面围岩冲击风险明显降低;同时切顶工程破坏了工作面前方围岩结构,诱导工作面顶板向采空区侧转移,造成工作面前方的微震事件大大减少,且分布较为均匀,如图5、图6所示。 图5 切顶前工作面微震事件分布曲线 图6 切顶后工作面微震事件分布曲线 WII02040501综放工作面每隔10副支架安装1组支架传感器,累计安装12台。通过对爆破前后12个支架传感器平均工作阻力统计分析,如图7所示,卸压爆破工程开展后,工作面平均周期来压步距由24.3 m降低至9.7 m,来压时液压支架平均工作阻力由8973 kN降低至7458 kN,工作面来压时平均工作阻力波动相对平稳,呈现出明显的效果。 图7 回采工作面支架平均工作阻力曲线 1)理论分析得到WII02040501综放工作面覆岩赋存6个亚关键层和1个主关键层,计算出WII02040501综放工作面顶板裂隙带3个亚关键层破断、位移产生的弹性能,结果表明亚关键层一和亚关键层二是诱冲关键层,且因亚关键层一因传导到工作面能量较大,尤其需要重点防治。 2)通过对不同能级微震事件的空间位置分布研究,微震事件集中分布在距底板100 m以下,104J能级及以上微震事件集中分布在距工作面底板50 m以下范围,表明该层位顶板破断产生能量相对集中,验证了诱冲关键层计算结果。 3)通过对比分析爆破前后工作面微震事件及支架压力变化来验证采取的切顶工程有效性,结果表明,采取切顶工程后两个诱冲关键层基本实现了与回采同步破断,消除了工作面应力显现安全隐患,现有措施能够满足工作面顶板防治需要。

2.2 诱冲关键层判识及能量释放分析

2.3 微震监测确定诱冲岩层

3 顶板能量聚散控制实践

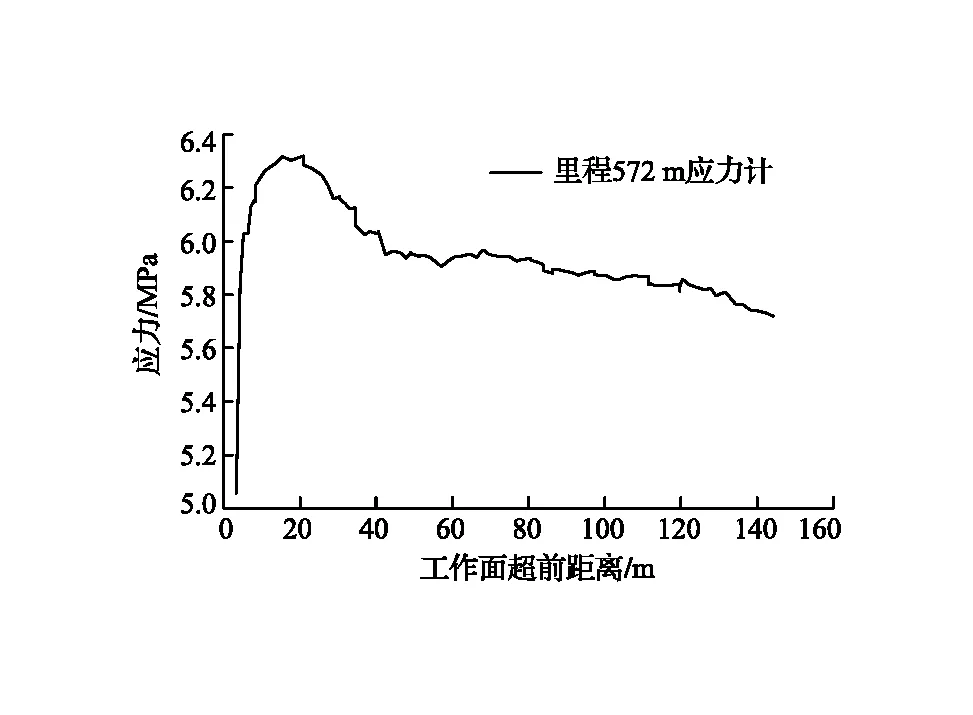

3.1 工程实践方案

3.2 工程效果检验

4 结 论