高瓦斯厚煤层本煤层预抽钻孔布置优化研究

于丽雅,张宗良

(1.山西能源学院 安全工程系,山西 晋中 030600;2.中国矿业大学 矿业工程学院,江苏 徐州 221000)

长久以来煤层瓦斯抽采是煤矿瓦斯治理的主要手段之一,国内学者对瓦斯抽采的布孔模式技术与方法进行了深入的研究,认为对抽采钻孔参数的优化是提高瓦斯抽采效率的途径之一[1-5],而对于高瓦斯厚煤层合理的钻孔布置模式能够实现煤层瓦斯精准和高效治理[6-9]。高永格等[1]认为卸压孔布置方式不合理不仅起不到很好的卸压效果,反而可能导致煤巷掘进面局部应力集中而不利于卸压消突;王一帆[8]、薛彦平[9]、郝光生[10]、杨松[11]等开展了立体交叉钻孔布置方式研究,采用立体交叉钻孔布置方式的抽采效果要优于平面交叉布孔和平行布孔布置方式,能进一步提高煤层透气性,增加钻孔单位时间瓦斯抽采量;徐青伟[12]、刘军等[13]在煤矿瓦斯抽采过程中,利用 “三花眼”布孔方式缩短抽采钻孔间距,有效消除了瓦斯空白带。岳高伟[14]等研究表明相同抽采时间,钻孔方位对有效抽采半径影响明显。崔宝库[15]认为“三角形”与“矩形”布置方式相比,倾斜方向瓦斯压力分布相同,走向方向上瓦斯压力分布更加均匀;同时也认为在瓦斯参数优化过程中抽采钻孔直径[16]越大卸压效果越好;抽采钻孔间距的合理布置[16-21]对高瓦斯低透气性煤层提高瓦斯抽采非常有效。上述研究表明,不同布孔模式对瓦斯抽采的效果有较大影响,合理的布孔间距、布孔直径、布孔分布等是影响抽采效果的关键因素。但针对司马煤业3号煤层高瓦斯厚煤层的瓦斯抽采技术始终没有得到彻底解决,限制了矿井瓦斯的高效抽采。

1 矿井概况

潞安集团司马煤业属于高瓦斯矿井,主采煤层为3号煤层,平均厚度6.60 m,煤层透气性较差,平均为0.6814 m2/(MPa2·d),介于难抽采至较难抽采。1207工作面其西部为未采区,东部为1206工作面,南部为采区边界,北部为二采区三条采区大巷。该面可采长度1092 m,工作面走向长度220 m。采用综采放顶煤开采,采高3 m,采放比1∶1.33,全部垮落法管理顶板,工作面日产量8637 t。工作面采用“U型+高抽巷”通风方式。

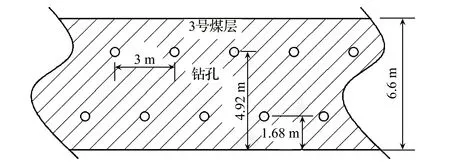

1207风巷、运巷本煤层瓦斯抽采钻孔布置形式为上下双排交错孔(类似三花布置),与1207切眼方向平行布置预抽钻孔,每隔1.5 m布置一个钻孔,如图1所示,风巷、运巷瓦斯抽采钻孔上排钻孔开口距离巷道底板4.92 m;下排钻孔开口距离巷道底板1.68 m。1207所有钻孔直径为115 mm。1207风巷钻孔平均长度为161 m,1207运巷钻孔平均长度为85 m。工作面抽采时间310 d,可解吸瓦斯含量分别下降大约为28.30%,计算工作面回采时工作面瓦斯浓度超过1%,工作面瓦斯浓度未能达标,不能保证工作面按时回采。因此,矿井迫切需要深入研究提高高瓦斯厚煤层抽采效率的新方法。

图1 1207工作面原抽采钻孔布置

2 高瓦斯厚煤层钻孔布置模拟研究

2.1 模型的建立

2.1.1 初始模型

模型采用残余瓦斯压力来标定有效抽采半径,以瓦斯压力降低近30%为达标。3号煤层原始瓦斯压力为P0=0.31 MPa,通过计算抽采达标压力定为0.22 MPa,抽采有效半径即为瓦斯压力降低到0.22 MPa内的半径范围。

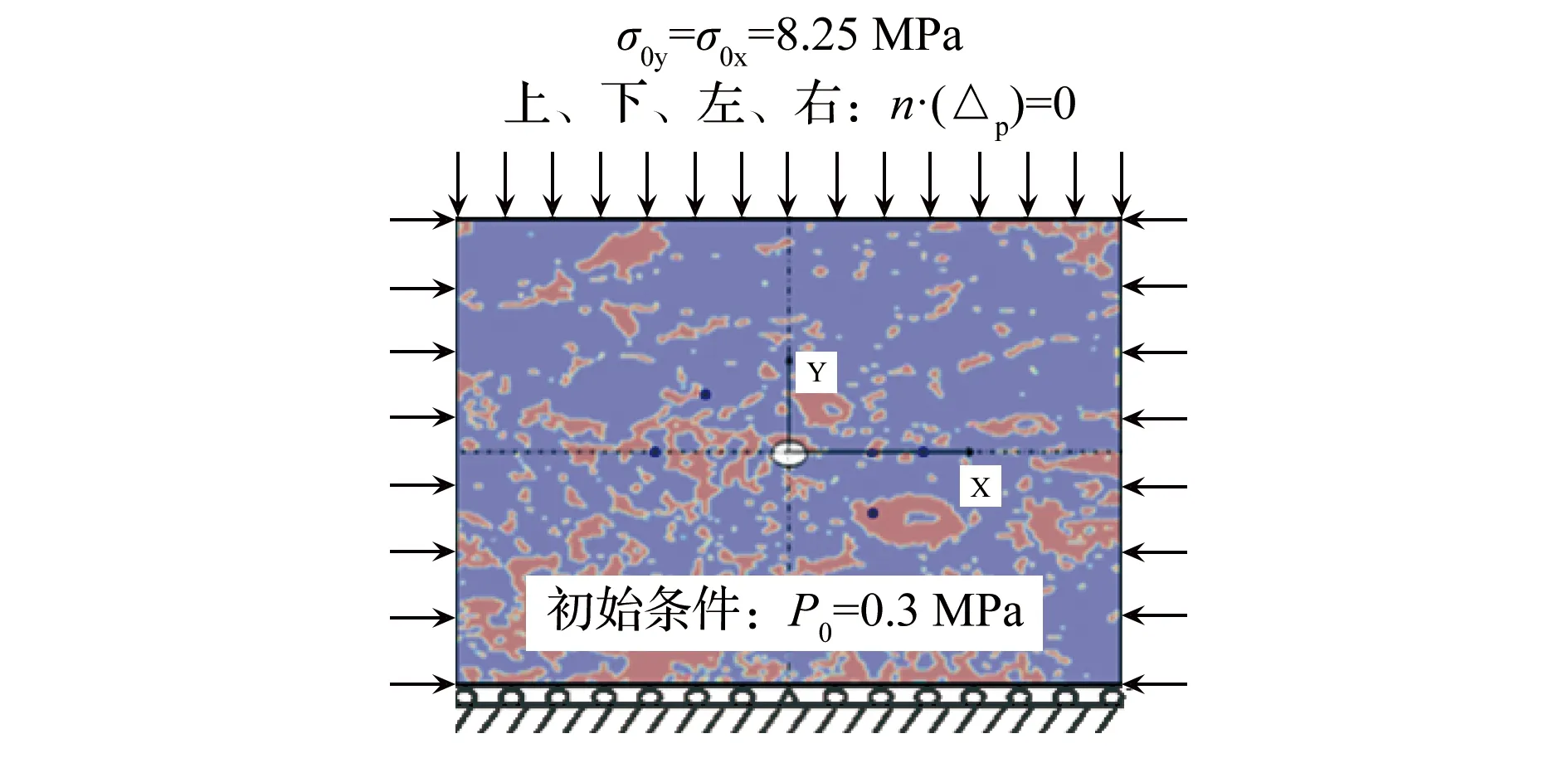

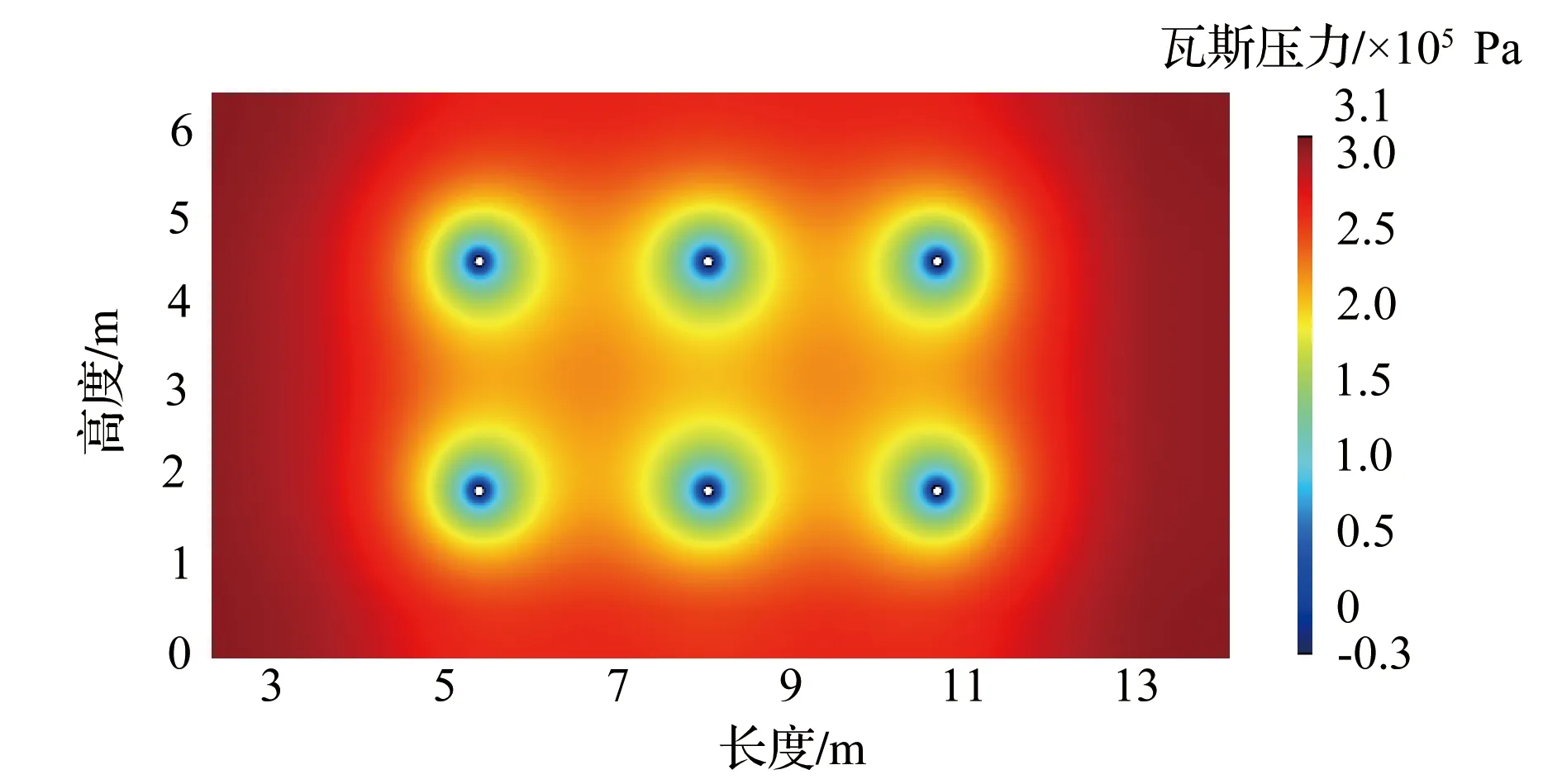

模拟采用多相流模拟软件中的多孔介质模块和Darcy定律模块,根据司马矿实际瓦斯抽采过程中的钻孔布置,设置响应的变量和参数。建立二维计算模型,煤层模拟尺寸长度为16 m,高度为6.6 m,如图2所示,在模型中部位置设计瓦斯抽采钻孔,在围压设计上,底部边界设定为固定约束,上部、左侧和右侧皆设置边界载荷为8.25 MPa,设定模型边界。模型渗透边界:四周流量为零。煤层内部原始瓦斯压力设定为0.31 MPa,抽采钻孔负压在20~45 kPa之间变化,间隔为5 kPa。模拟抽采时间为360 d,时间步长设为6 d和10 d。

图2 二维计算模型

2.1.2 模型参数设置

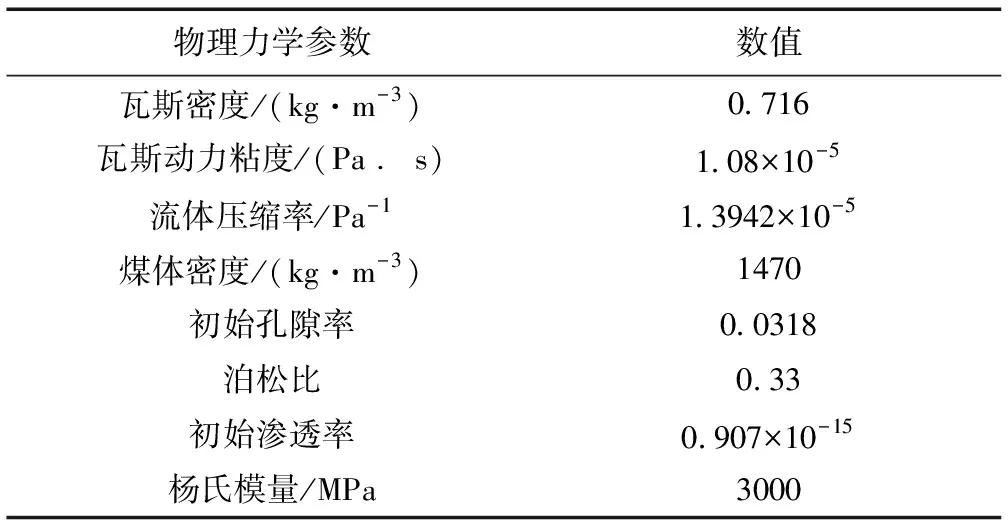

在模拟过程中根据司马煤业3号煤层具体情况确定各物理力学参数,具体见表1。

表1 模拟各物理力学参数

2.2 抽采钻孔布置模式模拟分析

在模拟过程中,模拟如下条件下的钻孔瓦斯抽采有效间距:①两种瓦斯抽采钻孔直径,分别为113 mm和133 mm;②抽采负压从20~45 kPa变化,增长幅度5 kPa;③有效抽采时间为360 d。

2.2.1 单孔模式

单孔模式下,瓦斯压力云图如图3所示,不同抽采负压下的有效抽采半径变化如图4所示,由图3和图4可以看出,在抽采钻孔布置为单孔条件且钻孔直径不变条件下,瓦斯抽采有效半径随抽采负压的增加而增加,同时随抽采时间的延长而增加,具有很好的线性相关性;同时钻孔直径越大,钻孔瓦斯抽采半径略有增加,增幅约10%。

图3 单孔计算瓦斯压力云图

图4 “单孔模式”不同抽采负压下的有效抽采半径

2.2.2 双孔模式

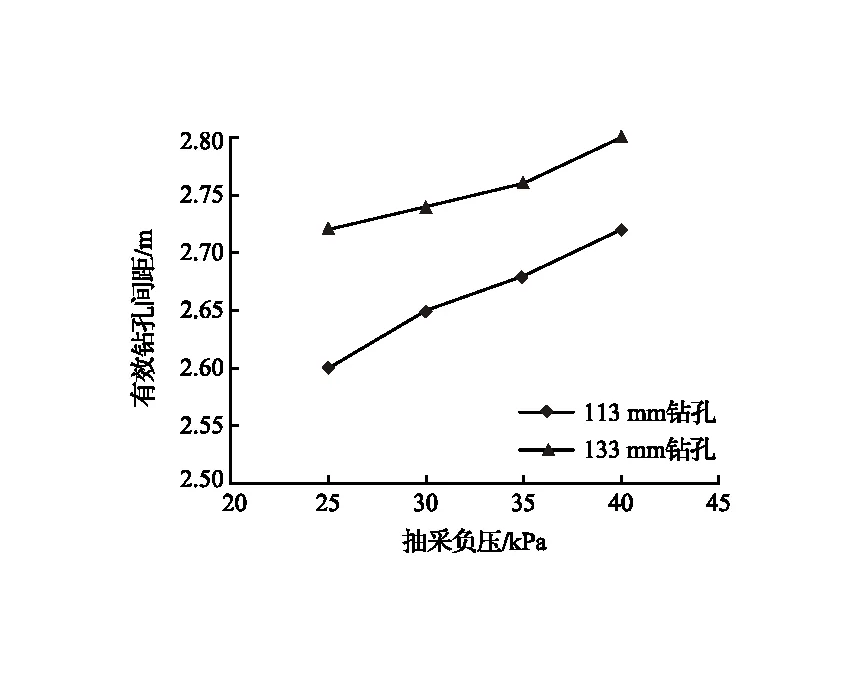

在双孔模式下,瓦斯压力云图如图5所示,不同抽采负压下的有效间距如图6所示。由图5和图6可以看出,在113 mm和133 mm时,瓦斯抽采有效半径随抽采负压的增加而增加,113 mm的抽采钻孔有效间距从2.60 m增加到2.72 m,增长幅度约4.62%,133 mm的抽采钻孔有效间距从2.72 m增加到2.80 m,增长2.94%。

图5 双孔计算瓦斯压力云图

图6 “双孔模式”不同抽采负压下的有效间距

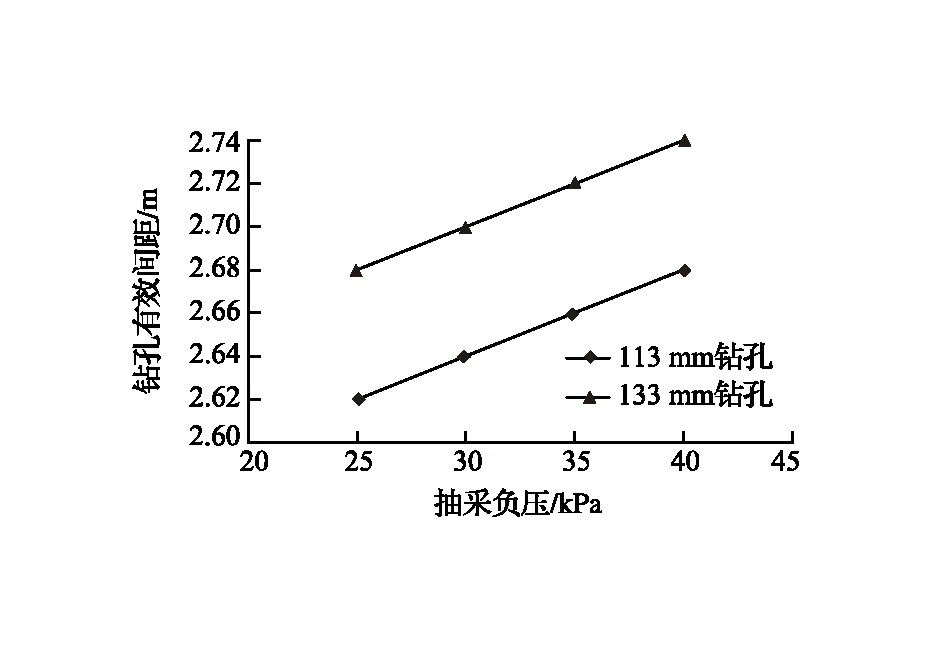

2.2.3 三花孔模式

三花孔模型中采用三角形布置钻孔,模拟煤矿正在使用的双排孔抽采布置方式。在该模型中,以单排孔的双孔模型计算为基础,采用单一变量法。“三花孔模式”下,瓦斯压力云图如图7所示,不同抽采负压下的有效间距如图8所示。

图7 三花孔计算瓦斯压力云图

图8 “三花孔模式”不同抽采负压下的有效间距

由图7和图8可以看出,钻孔有效间距与抽采负压成正线性关系。在三花布置中,钻孔所组成的三角形为等边三角形。113 mm的抽采钻孔有效间距从2.84 m增加到2.90 m,增长幅度约2.11 %,133 mm的抽采钻孔有效间距从2.92 m增加到2.98 m,增长2.11 %,但是相比双孔模式,在孔径和负压相同的情况下,三花孔布置的有效间距提高9.23%,表明合理的钻孔布置模式对提高钻孔的抽采效果是有效的。

2.2.4 四花孔模式

四花钻孔模型以三花钻孔模型计算为基础,采用单一变量法,参数同单排(双排)模式。“四花孔模式”下,瓦斯压力云图如图9所示,不同抽采负压下的有效间距如图10所示。

图9 四花孔计算压力云图

图10 “四花孔模式”不同抽采负压下的有效间距

由图9和图10可以看出,钻孔有效间距跟抽采负压同样呈线性相关性,但是比较相同孔径的钻孔有效间距,其与双孔布置相近似,小于三花孔模式下的有效间距。

2.2.5 五花孔模式

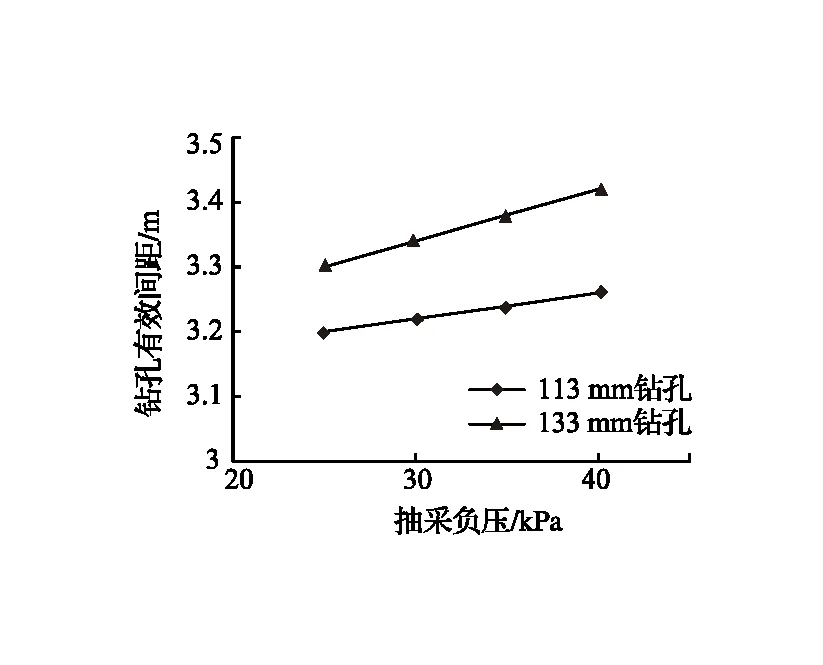

五花钻孔模型以三花、四花钻孔模型计算为基础,根据煤层厚度,钻孔采用三层布置,层间钻孔交替布置。五花孔模式”下,瓦斯压力云图如图11所示,不同抽采负压下的有效间距如图12所示。

图11 五花孔计算压力云图

图12 “五花孔模式”不同抽采负压下的有效间距

由图11和图12可以看出,钻孔有效半径随抽采负压的增加而增加,增幅不明显。在进行五花孔模拟时,先通过多次的模拟计算,并结合横向间距值,首先确定了三排钻孔纵向之间的最佳间距值为2.3 m,上排钻孔距离煤层顶板1 m,下排钻孔距离煤层底板1 m。再进行横向间距的模拟计算,最终得出了113 mm钻孔的有效间距为3.20~3.26 m,133 mm钻孔的有效间距为3.30~3.42 m。

从上述五种布孔模式的模拟结果综合分析,在同孔径和抽采负压条件下,“三花孔模式”和“五花孔模式”对提高钻孔的抽采效果最有效,实际使用过程中需结合煤层赋存条件、钻孔施工成本及抽采效果综合确定最优抽采钻孔布置模式。

2.3 钻孔孔径对瓦斯抽采效果的影响

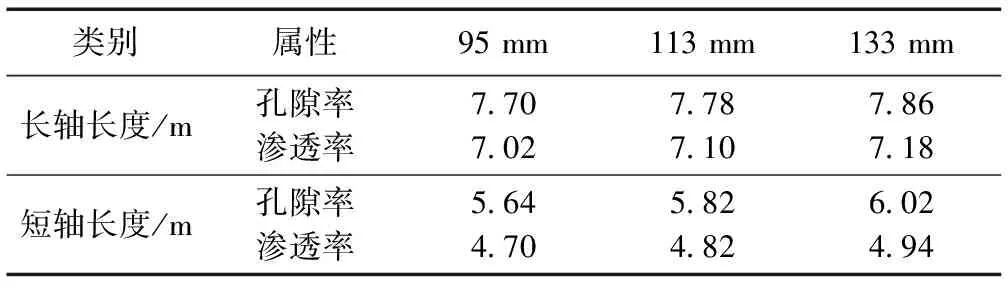

为研究钻孔直径大小对裂隙扩展的影响,分别将抽采钻孔直径设置为95 mm,113 mm,133 mm进行模拟计算,为了分析比较不同钻孔直径对裂隙发育所产生的不同影响,将各个椭圆形的等值线云图的长轴与短轴列于表中(见表2),渗透率模拟云图如图13所示。

表2 不同钻孔直径下的影响范围

图13 钻孔直径对裂隙扩展影响的渗透率等值线

由表2和图13可以看出,随着钻孔直径的增加,抽采影响范围也会小幅增加,表明随着抽采钻孔直径的增加,裂隙发育有缓慢增加的趋势。

3 工程应用

司马煤业1207回采工作面目前回采长度为1.092 km,工作面切眼长度220 m。采用综采放顶煤开采,全部垮落法管理顶板,工作面计划产量为8637 t/d。工作面采用“U型+高抽巷”通风方式。1207工作面回采期间,工作面瓦斯涌出量将越来越大,上隅角瓦斯超限将日趋严重,直接影响着矿井安全生产。未进行预抽时,相对瓦斯涌出量为6.31 m3/t,绝对瓦斯涌出量为37.85 m3/min。

3.1 瓦斯抽采钻孔布置优化方案

根据1207工作面的采掘接替计划,结合回采巷道的掘进和工作面回采时的推进速度,以及瓦斯抽采有效系数,将其回采巷道抽采分为三段。根据1207工作面原始瓦斯含量6.4205 m3/t,当抽采率达到30%时,工作面需要抽采时间大致分别为:110 d(首段)、210 d(中段)和310 d(末段),具体划分如图14所示。

图14 1207工作面回采巷道抽采划分

1)风巷首段采用五花布置:横向钻孔间距为1.15 m;纵向方面,上排钻孔距离底板5.55 m,中排钻孔距离底板3.35 m,底排钻孔距离底板1.15 m。

2)风巷中段采用五花布置:横向钻孔间距为2.45 m;纵向方面,上排钻孔距离底板5.55 m,中排钻孔距离底板3.30 m,底排钻孔距离底板1.05 m。

3)风巷末段采用三花布置:横向钻孔间距为2.00 m;纵向方面,上排钻孔距离底板4.3 m,底排钻孔距离底板2.3 m。具体钻孔布置模式如图15所示。

图15 1207工作面三段钻孔布置

根据模拟计算结果分析,在首段和中段采用抽采效率高的五花布置模式,末段采用三花布置模式,煤层原始瓦斯压力和瓦斯含量可以在相应的110 d(首段)、210 d(中段)和310 d(末段)内降到达标值(瓦斯压力降低30%)。钻孔纵横向有效钻孔布置间距见表3。抽采负压为35 kPa、钻孔直径为133 mm、钻孔平均长度为161 m。

表3 钻孔纵横向有效钻孔布置间距

3.2 钻孔布置优化抽采效果分析

1207工作面回采巷道抽采钻孔合理均匀地分布覆盖煤层,抽采后风巷末段巷道实测瓦斯参数见表4。风巷中段、末段的残余瓦斯含量下降大约为原始瓦斯含量的1/3;可解吸瓦斯含量和煤层瓦斯压力下降约50%。

表4 风巷末段抽采前后实测瓦斯参数

从表4可以看出,在采用新的抽采钻孔布置模式后,在规定的时间内风巷末段瓦斯抽采率为30.64%,达到达标值,可解吸瓦斯量降低14.01%,满足1207工作面采掘接替的时间要求。

4 结 论

1)高瓦斯厚煤层本煤层预抽钻孔应优先选用“三花孔”和“五花孔”布置模式,钻孔直径、钻孔抽采负压是影响瓦斯抽采效果的主要因素,实际钻孔布置模式应结合现场实际综合分析确定。

2)瓦斯抽采钻孔布置优化方案在司马煤业1207工作面得到成功应用,有效缩短抽采时间,提高瓦斯抽采效率,有效保障工作面在抽采一年时对整层煤达到有效抽采。