综采工作面过断层综合治理技术研究

凌彭斌

(中煤新集能源股份有限公司新集一矿,安徽 淮南 232000)

断层影响着煤岩体稳定性,制约采煤工作面的回采效率[1-3]。以新集一矿360803 综采工作面过断层为背景,探索多维度断层治理的方案和技术。

1 工程概况

360803 综采工作面平均可采走向长1 198.5 m,平均倾斜长200 m,平均煤厚3.3 m。工作面回采至600 m 时,连续受F360805-11(H=5~12 m)、F360803-10(H=4~5 m)和SF40(H=4~5 m)三条断层影响,累计落差超过16 m。断层贯穿整个工作面,走向影响长度达120 m。胶带顺槽受断层影响,局部巷道超高,最大高度9 m,走向长度45 m。

2 多维度断层治理技术

传统的综采工作面过断层方案多为断层揭露后在面内动态调整为主,即追机移架管理、最小控顶距管理等;当出现超前片冒时,使用单体液压支柱辅助移架、人工开帮被动支护。传统的方案较为被动,且存在较大的安全隐患,给施工带来很大困难[4-6]。工作面受掘进巷道层位限制,造成工作面内调整的空间及条件制约比较明显,导致工作面在过断层期间无法达到预期效果。采取综合治理技术很有必要。

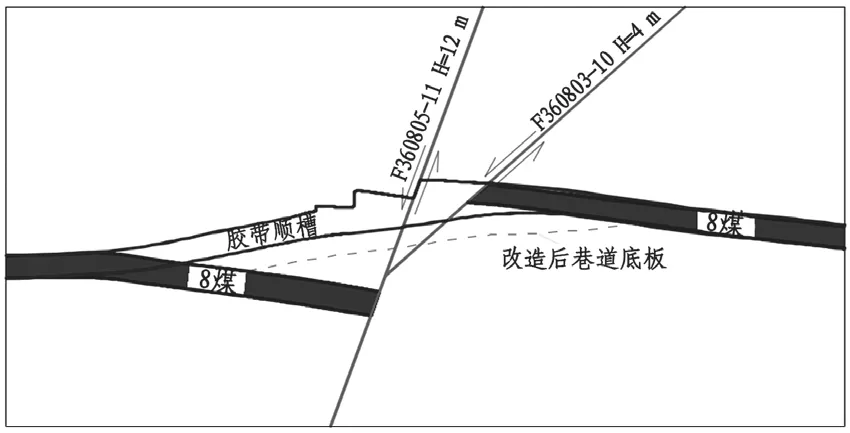

2.1 超前改造顺槽

为保证运输系统通畅,超前对胶带顺槽进行改造,如图1 所示。对超高地段施工Ф21.8 mm×9200 mm 锚索配合12#工字钢形成锚索吊梁,锚索生根点位于稳定岩层3 m 以上,根据巷道坡度形成锚索外露至巷道底板3.5 m,并在锚索吊梁上方使用Ф200 mm、长2.0 m 或3.0 m 的半圆木、3/4圆木穿插接顶,形成一道人工假顶,并对巷道顶板及两帮达到支护和支撑作用,实现反接顶。对变坡点进行改造,利用巷道修复机,超前卧底,平均卧底3.0 m,将巷道坡度由18°减缓至10°,并在坡顶形成20 m 的平台,解决巷道超高、坡度超大、转载机无法运输的难题。

图1 胶带顺槽改造示意图

2.2 深孔注浆加固

利用轨道顺槽钻场以及胶带顺槽巷道,对工作面断层采取超前深孔注浆加固措施,改善断层面附近煤岩体的结构,增强煤岩体的整体性和稳定性,降低工作面过断层带来的顶板冒落、煤壁片帮风险以及顶板管理难度。

1)注浆钻孔技术要求:钻孔Ф94 mm,全程下Ф32 mm 的筛管,终孔位置位于煤岩交界面以上3~5 m;使用“两堵一注”的方式封孔,封孔长度不小于20 m。

2)注浆技术要求:一是注浆压力连续两次大于12 MPa,二是孔口及钻孔周边跑浆、漏浆连续三次间歇性注浆仍不能改善。

3)为保证注浆效果,采取多轮次注浆,每轮注浆均采取间歇式注浆方式,确保注浆效果达到设计要求。

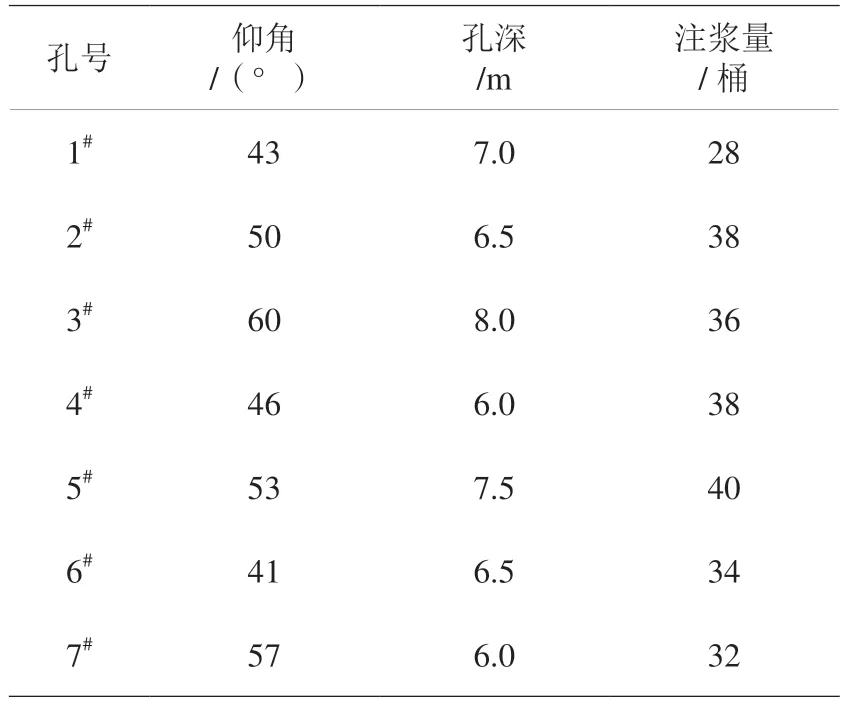

4)注浆工艺的应用。根据现场条件,在360803 轨道顺槽6#和7#钻场共设计7 个注浆钻孔,其注浆钻孔参数及注浆量见表1。在胶带顺槽巷帮设计两组共计5 个注浆钻孔,其注浆钻孔参数及注浆量见表2。360803 轨道顺槽和胶带顺槽深孔注浆钻孔位置如图2。累计注浆10 t(400 袋水泥),平均每孔注浆0.83 t。

表1 360803 轨道顺槽深孔注浆台账

图2 360803 轨道顺槽和胶带顺槽深孔注浆钻孔位置图

2.3 提高端头支护强度

对超高段煤岩交接处超前注高分子化学材料配合煤层注水,达到加固煤体作用,提高煤体稳定性。

2.3.1 加固煤岩交界面

高分子化学加固材料形成的固结体具有强度大、封闭性好、质轻、化学性质稳定等特点,该材料的合理使用能够明显提高煤岩体的支撑强度。

1)注浆工艺

① 该材料分为A、B 组分,将A、B 组分别接入注浆泵进料系统,通过混合器自动混合,即可实现注浆;

② 使用双液注浆泵,开机后打开混合器的注浆阀门,关闭放浆阀门,试注水1 min 以上;

③ 待确认试运转正常后,迅速将吸浆龙头分别放入配比好的加固材料桶内,同时打开放浆阀门,关闭注浆阀门,观察浆液状况;

④ 将注浆管与充填孔位接通后,打开注浆阀门,关闭放浆阀门,开始压注加固材料,根据现场实际情况通过调节截止阀调节流量,以达到所要求的配比。

2)注浆技术参数

在巷道帮部煤岩交界面位置开孔,孔深6~8 m,孔间距5 m,仰角40°~60°,共布置7 个注浆孔,注浆有效范围达到40 m。

3)注浆效果

如表3 所示,累计注浆7 t(A、B 料共246 桶)。注浆期间,浆液最大扩散半径达到6 m,在巷道顶板、煤岩交界面、煤岩裂隙带、锚杆(索)孔内均见到浆液扩散的痕迹。注浆后,煤体明显硬化。回采期间,在下端头1#至4#架附近均明显看到浆液与煤体粘结在一起,起到了固化作用,有效提高了煤岩体的整体性和稳定性,增加煤岩体的自身支撑强度。

表3 360803 胶带顺槽高分子化学加固材料注浆台账

2.3.2 端头注水

为有效解决煤层超前片帮的问题,增加煤体的整体性,在上、下顺槽和工作面面内实施煤层注水措施。

1)根据地质资料,提前标注出断层在胶带顺槽的影响范围,并在煤壁侧(巷道北帮)施工注水钻孔,钻孔间距5 m,孔深4~5 m。第一轮注水采用浅孔动压注水,然后将Ф40 mm、长1.8 m 的注水器埋入钻孔内,对孔内持续进行静压注水。

2)回采期间,在工作面内,每天早班利用检修时间,实施浅孔动压注水。注水钻孔间距8 m,孔深8~10 m,注水压力7~9 MPa。为保证断层面附近煤岩体的稳定同时兼顾施工安全,在断层面两侧完整区域的煤体中施工倾斜钻孔,对断层面进行重点注水。

2.3.3 施工切顶木垛

工作面推进至胶带顺槽超高段时,接顶高度达6.0 m,因两帮内挤明显,局部棚梁和木垛存在断梁折柱的现象,上方接顶料存在垮塌的风险,威胁端头作业人员的安全。为保证端头支护的安全,回采期间在下端头使用长4.4 m 的矿用12#工字钢配合单体液压支柱施工两排跨机头迈步走向托棚,托棚随着端头支架的拉移迈步向前移动,始终保证上方接顶木料生根牢固,增加端头支护强度,保证端头三角顶的安全。

2.4 主动调整层位

360803 工作面过F360805-11 和360803-10 断层期间,均从机头位置开始揭露,然后向机尾方向迁移,且煤层在回采推进方向整体上翻。如果待断层揭露后再调整工作面形态,断层下盘就会从煤层底板揭露8 煤,在进入煤层后极易发生托顶煤回采顶板片漏的风险。

通过对地质资料研判和分析,在工作面推进至距断层30 m 时,开始在断层上盘主动破顶进入8煤顶板回采。当工作面进入断层下盘后正好跟8 煤回采,规避了托顶煤回采的风险。

3 结语

通过胶带顺槽超高段改造、两巷深孔注浆、煤帮高分子化学材料加固、端头和煤壁注水以及回采层位的主动调整等一系列措施,断层治理取得了良好效果。360803 综采工作面于2022 年2 月22 日开始揭露F360805-11 断层,实揭落差12 m,至3 月18 日工作面完全通过F360805-11、F360803-10 和SF40 断层,仅用了26 d。回采期间,两巷顶板稳定可控,面内未发生片冒现象,工作面连续安全推进,为综采工作面过大落差断层积累了成功经验,提供了科学的技术方案。