基于FANUC 系统的主轴能量断电回退功能在滚齿机的开发与应用

杨春兰,李 娜,徐阳彬

(秦川集团(西安)技术研究院有限公司,陕西 西安 710018)

0 引言

在数控系统领域内,西门子[1]和NUM 系统[2]都是增加电容模块来提供断电后需要的回退能量,容量分别为4000μF 和8250 μF,根据回退距离的要求,多数情况下配备了两个电容模块,并通过西门子或菲尼克斯UPS 来提供系统、驱动、PLC 所需的DC24V。以往滚齿机FANUC 系统需要配备停电备份模块PFB-C和电容模块来实现断电回退,电容容量25000 μF。这样会造成成本极大地提升,故需要对这一方面进行技术改进。随着科技的发展,制造业不断提出“智能·绿色·环保·节能”。因此在滚齿机优化改进过程中,利用FANUC 系统的主轴能量断电回退功能和PFB-24 模块,可实现意外断电瞬间径向进给轴的安全回退,保护刀具与工件,避免加工过程中事故的发生。

1 断电回退系统

1.1 断电回退原理

数控滚齿机的断电回退原理如图1 所示。在滚齿加工过程中应用FANUC 数控系统EGB 齿轮箱功能,刀具轴和工件轴是啮合在一起的,因此在加工过程中出现意外断电时,若未采取一定的防范措施,刀具轴和工件轴的同步关系无法得到保证,在断电瞬间滚刀轴和工件轴快速停止,就会损坏刀具和工件,基于这点考虑,在出现上述情况时要保证在同步状态下脱离工件和刀具[3]。使用PFB-24 模块提供DC24V,回退轴回退的能量由主轴恒速减速释放能量提供,即使在断电时也能保证在同步状态下脱离工件和刀具[4]。在滚齿机改进后的方案中,图1 虚线框中的PFB-C 和电容模块已被取消。

图1 断电回退原理

1.2 系统硬件配置

在前期机床数控系统的设计中,滚齿机采用电子齿轮箱EGB 功能,电源模块采用AIPS 系列,驱动模块采用AI 系列。根据机床设计和控制要求参数,对所需的断电回退能量进行计算,在干切滚齿机实际加工中,根据国产干切滚刀线速度计算,滚刀转速一般在400 r/min 以上,可以满足回退距离要求。经过现场的测试验证结果以及技术讨论以后,最终得出可通过主轴能量断电回退功能和PFB-24 模块,实现意外断电瞬间满足刀具轴和工件轴的同步关系,同时轴回退到安全距离。对此进行论证与分析。

2 断电能量计算

2.1 主轴动能计算

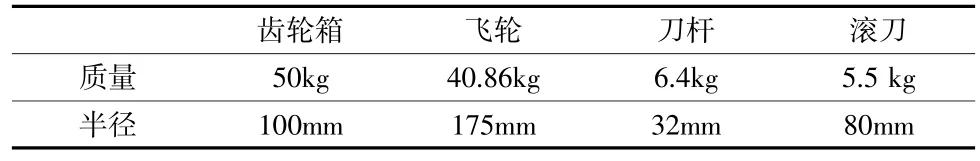

机床主轴主要包括主轴电机、齿轮箱、刀杆及飞轮,其结构简图如图2 所示。

图2 结构简图

通过表1 的质量与半径数据计算主轴转动惯量。

表1 主轴计算参数

主轴旋转的能量为E= 0.5IW2,其中I为主轴转动惯量,W为主轴角速度,计算过程如下:

通过公式(1)到公式(5)计算主轴电机、齿轮箱、飞轮、刀杆和滚刀的旋转惯量,可得出主轴(不包括主轴电机)的旋转惯量:I=I2+I3+I4+I5= 0.8966 kg/m2。假设干切滚齿机最低主轴转速为300 r/min,主轴的动能如公式(6)计算可得能量约为1152J。

2.2 回退消耗能量计算

消耗的能量主要由四部分组成:

(1)在断电后,回退前消耗的能量。能量的大小主要与回退前的功率成正比。刀具轴电机AII 15/8000-B 的额定功率为15 kW,工件轴电机AIF 40/3000 的额定功率为6 kW。假设刀具轴和工件轴都以额定功率工作0.2 s,然后开始回退,则这部分消耗的能量:

(2)回退轴移动所需的能量E2,是达到回退速度前进行加速所需要的能量和对抗摩擦所需要的能量之和。回退轴电机AIF 22/3000,电机惯量为0.012 kg/m2,负载惯量为0.0145 kg/m2,当轴回退速度为F5000时,电机转速为2500 r/min,所以这部分消耗的能量:

(3)维持系统24 V 的能量,能量的大小主要与回退时间成正比。假设维持系统24 V 的需要供应的电流为8 A,回退时间为0.5 s,则这部分消耗的能量:

E3=IS× 24 × 1.2 ×T= 8 × 24 × 1.2 × 0.5 = 115.2J

综上,当回退距离为30 mm 时,消耗的总能量。主轴在减速的过程中可以提供约1152 J 的能量,断电回退时消耗约1129 J 能量,即。

在干切滚齿机中,从滚刀线速度折算下来,滚刀轴实际加工转速基本在400 r/min 以上,实际加工最高设置为1000 r/min,设计最高转速为1200 r/min。干切滚齿机最大模数6 mm,滚齿径向进给量= 模数×2.25 = 6 × 2.25 = 13.5 mm,安全系数设为1.5,X轴最大回退距离>13.5 × 1.5 = 20.25 mm,才能保证可靠回退距离。测试中设定回退安全距离为30 mm,断电瞬间能保证在同步状态下脱离工件和刀具。

3 断电回退实验

3.1 参数设置

对数控系统的断电回退功能进行参数设置,首先将参数号4353#4(PFBFEN)设置为1,此参数为停电备份功能是否生效,置1 时有效;然后是参数4542#6(PFBTYP)设置为1,使得系统DC 链路电压上升时不进行加速动作,在反复减速/恒速的同时停止;再者将参数号7740 设置为5000,此功能为回退速度设定;最后将参数7741 设置为30,此功能为回退量设定。

利用SERVO GUIDE 软件采集数据波形,首先需要设置监控参数:(1)电压VDC;(2)X 轴位置POSF;(3)同步误差ERR;(4)主轴转速SPEED;(5)断电回退信号PMC(X4.7)。其次测试过程为:正常断电时,主轴转速不断降低,直流母线的电压不断降低,在能量转化足够的前提下,又被拉升,主轴和C轴同步过程中,X轴有位置变化,执行回退,回退完成后,同步停止。最后对测试数据进行记录、对比与分析。

3.2 实验结果

按照上述设置的内容进行实验,外部模拟意外断电瞬间:电源总开关在人为断开时,机床径向进给轴按照我们系统参数设置的速度及距离实现了紧急回退。为了保证实验数据的可靠性,选择在空载和带负载(切削)的情况下分别测试,线性地改变滚刀的旋转速度,每个旋转速度下检测两次。

在空载实验测试中,滚刀转速为250 r/min 时,主轴恒速减速释放的能量计算约为1017 J,小于回退所需要的能量,但实际测试可以回退到24 mm 左右,理论计算和实际测试还是稍有差异,最终以实际测试结果为准。在滚刀转速为300 r/min 时,由文章中计算可得,满足同步关系的前提下,回退安全距离为30 mm的要求,实际测试回退距离在34 mm 左右。滚刀转速在350 r/min 时,实际测试回退距离为45 mm 左右,随着滚刀转速的升高,主轴恒速释放的能量不断增大,回退安全距离也不断增大,回退的可靠性更高。在系统参数中设定径向进给轴的回退距离为50 mm,也就意味着限制回退最大距离为50 mm,在滚刀转速高于400 r/min 以上,实际测试回退距离已达到参数设定值,完全保证可靠回退。

在实际切削测试中,滚刀转速在400 r/min 和500 r/min 时,分别多次验证,测得回退安全距离为50 mm,在同步状态下脱离了工件和刀具,满足回退要求。在后续投产的干切滚齿机也多次测试验证,均能满足安全回退。

4 结论

本文通过对主轴能量断电回退功能方案进行数据计算和实验验证,通过计算得知意外断电瞬间主轴恒速释放的能量要高于执行回退功能所需的能量。在实际测试过程中,当主轴转速达到300 r/min 时,回退距离约为33 mm,超过了实际加工的最大径向切深量,满足断电回退要求。并且随着主轴转速不断提升,回退距离会不断增大,完全保证可靠回退。在现有干切滚齿机的生产中,已使用了这套断电回退方案,作为机床出厂的标配功能,机床出厂前的工艺检验环节中,也增加了断电回退功能检验工序,目前干切滚齿机已销售28 台,用户使用良好。该功能在很大程度上减少了突然断电对刀具及工件带来的损伤,也减少了由于意外断电造成机床的故障和损坏。因此,该设计方案满足机床安全使用需求,同时降低设计制造成本和以后维护成本,从而提高企业经济效益,取消停电备份模块PFB-C 和电容模块,也积极响应了“降本增效”和“绿色·节能·环保”的号召。