电流互感器绕包及真空浸渍工艺研究

王增文,黄楚秋,林 峰,王 义,唐旺先,欧庆雄,侯光涛,沈程炼

(桂林电力电容器有限责任公司,广西 桂林 541004)

0 引言

中国能源行业快速发展,已成为全球最大的能源生产国、消费国,当前电网建设是我国经济社会发展的投资重点。高压互感器作为电网建设不可或缺的关键设备之一,用于高压、超高压、特高压的电力系统中,为电气测量仪器仪表和控制装置、电能计量、继电保护等传递信息,担负着“提供电压信号、通讯信号”和“提供电流信号”作用[1-2],CT 的介损和局放不合格,还将导致产品爆炸。因此,研发CT 的关键技术是一二次绕组的绕包工艺和真空浸渍工艺,本研究重点探讨110 kV 电流互感器的一次导体的绕制和浸渍制造工艺。

1 CT 的一次绕组的绕包工艺研究

CT 的工艺制造过程主要包括:生产清洁周期操作、一次绕组绝缘绕包、装配、油处理、真空浸渍、热烘试漏、油漆包装等,其中一次绕组的绕包、软连接及装配工艺和真空浸渍工艺是本节论述的关键技术。

1.1 CT 的一次绕组的绕包

CT 一次绕组主绝缘结构为复杂的几何形状,由圆环部分和直线部位构成,因圆环部分的绝缘采用手工绕包,手工绕包的分散性,会给各层主屏厚薄带来不均匀,直接影响绝缘性能。通过研究发现,圆环部分主屏用半导电皱纹纸绕制,绝缘层采用电缆纸和皱纹纸交替绕包,并在圆环外围和几何形状过渡三角死区,采用开花电缆纸衬垫,可以保证各部位的绝缘强度,也减小手工绕包带来的影响。

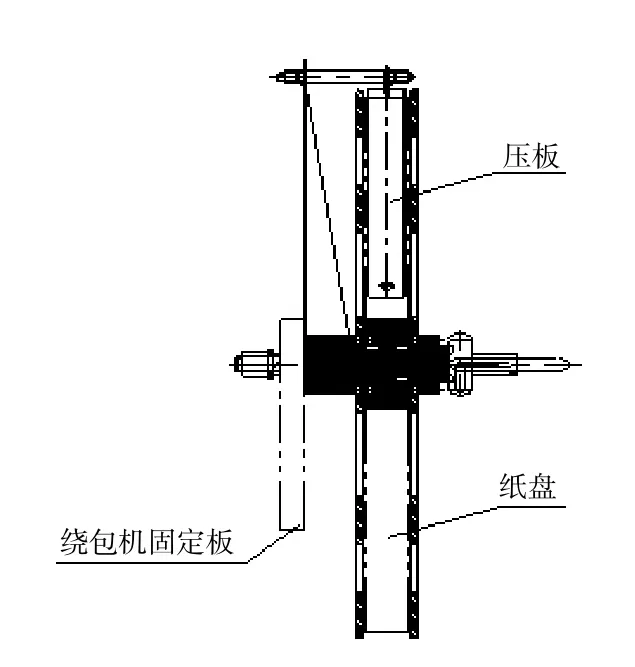

一次绕组的绕包制作中,绕包机纸盘机构经常摇摆震动,不能有效储纸、送纸,直接影响绕包质量和效率。通过研究发现,绕包过程的震动,是因为挡板与纸盘间间隙过大有关,因此,设计了专用纸盘机构,减小纸盘架的两块挡板与电缆纸盘间的间隙,就能减少摇摆震动,还提高了纸盘架送纸到机头存纸架之间的张力,使得存纸轮上的纸带绕得更加紧实,保证了绕包绝缘的松紧度;同时在纸盘机上加装储送纸锁定刹车片,使绕包机包纸轮接近储满纸时,绕包机自动切断纸带,保证纸带不再继续储纸,纸盘架上的压板压住纸带不再继续送纸,解决了纸盘架有效储纸、送纸问题,保证了绕包的质量。

通过对绕包机纸盘机构的专用设计,减少了绕包震动,增加了锁定功能(图1),装纸简单方便,提高了绕包质量和效率。

图1 纸盘机构

1.2 一次导体软连接焊接与装配

产品的整体装配主要包含器身装配、一次出线装配、二次出线装配。一次绕组绝缘的一次导体直径大、壁厚,装配二次绕组以后难以收拢一次绕组绝缘的两条腿,为此,设计了一次绕组收紧器,通过旋转收紧器螺杆,可以轻松收拢一次绕组绝缘,从而确保了器身的顺利装配。

2 CT 真空浸渍工艺和参数设定

CT 挂网运行后,发生介损回升、绝缘减弱,可能导致产品爆炸,为避免此类事故的发生,使介损、局放满足标准要求,除选用优质的电缆纸或皱纹纸外,绝缘的CT 真空浸渍工艺非常重要[3]。

CT 真空浸渍包括:加热阶段、抽真空阶段、高I阶段、充氮冷却阶段、高Ⅱ阶段、真空注油浸渍阶段[4]和破空浸渍阶段。最终需要试验验证,使产品局部放电小于5pC,介质损耗小于0.5%,满足国标GB /T 20840 的要求[1-2]。

2.1 工艺研究

在CT 产品干燥、真空浸渍、注油工艺研究过程中,真空浸渍工艺的空间温度、真空度、处理时间等是CT 制造的关键技术指标。为了将芯子绝缘层的水分、气体抽干,油充分浸透芯子,需要经过加热、抽真空、氮气破空、二次抽真空、氮气破空、高真空、真空注油、真空浸渍、破空出罐等反复4~6 个来回的对比研究。

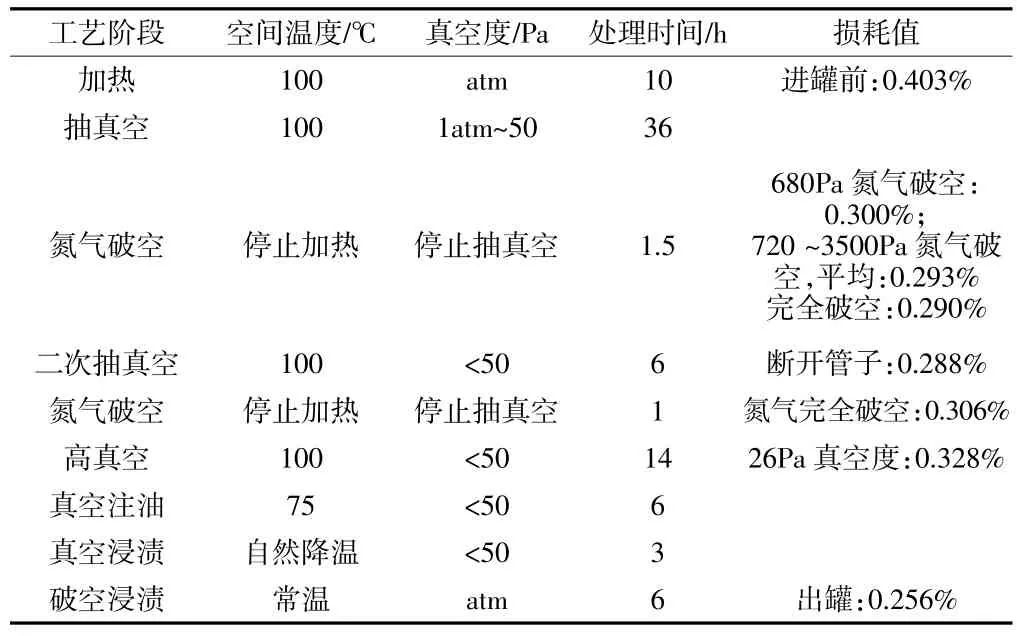

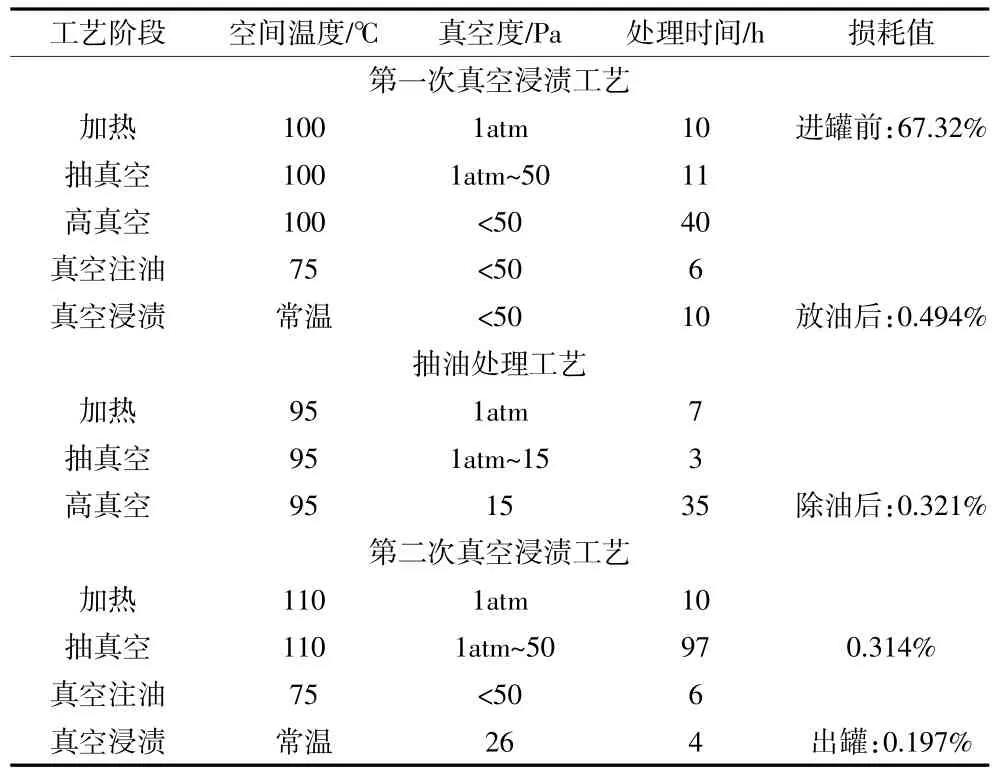

确定合适的CT 真空浸渍工艺参数,是制造CT的关键难题之一,为此,研制十多台CT 试品,采用先进的单抽单注工艺,在其抽真空浸渍过程中,通过在线监测系统,对过程中的介质损耗和电容进行实时监测,并通过试验数据对比,确定最好的真空浸渍工艺参数。其中第一阶段选4 台110 kV CT 试品,分别命名为A B C D,按4 个方案进行浸渍过程和参数研究及损耗测试,工艺过程及测试结果,见表1、2、3、4。

表1 A 产品的真空浸渍工艺及损耗测试结果

表2 B 产品的真空浸渍工艺

表3 C 产品的真空浸渍工艺(包括第一、二次真空浸渍和除油处理工艺)

表4 D 产品的真空浸渍工艺

(2)试验数据对比

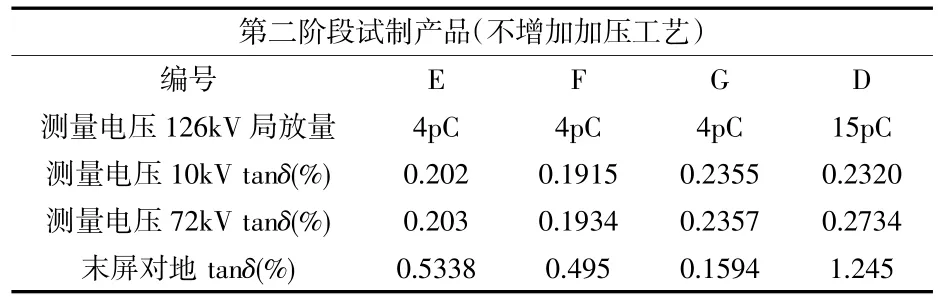

为了进一步验证一次绕组中不增加加压工艺,又试制了3 台试品E、F、G,按(4)点的工艺参数进行真空浸渍处理,第一阶段试品与第二阶段试品的介损试验数据对比看,都满足国标GB/T 20840.1-2010、GB/T 20840.2-2014 的要求(小于0.5%),明显第二阶段试品的介损0.21%要好于第一阶段试品的介损0.259%,数据对比见表5。

表5 介损试验数据对比

2.3 工艺改进

根据以上试制测试数据结果,研究取消加压的单抽单注浸渍工艺。第二阶段试品不加压单抽单注浸渍工艺后,通过型式试验验证,1.2Um/(5 min,方均根值)局部放电为4pC,一次绕组主绝缘介质损耗为0.210%符合国家标准,达到了国际先进水平,具体数据见表6。

TL:Chinese Proverb-an outwardly attractive but worthless person

表6 介质损耗、局部放电测试数据

(1)A、B 产品采用不同的单抽单注真空浸渍处理工艺后,解剖试品,发现一次绕组已浸透,不需进行另外加压工艺,介损和局放合格。

(2)C 产品不需加压工艺,经过除油和二次真空浸渍后,介损和局放合格。

(3)D 产品接线端子与瓷套间的密封垫圈变形、没有完全贴合,导致一次出线端子出现漏油,局放15pC 超标。

(4)E、F、G 产品不增加加压工艺时,介损为0.210%和局放为4pC,合格。

综合上述,通过调整优化参数,真浸过程不增加加压工艺,试验验证,除D 产品外,试品试验项目全部合格,满足国标GB/T 20840.1-2010、GB/T 20840.2-2014 的要求。

2.4 确定CT 真空浸渍工艺参数

通过反复调整浸渍工艺,并通过对比测试结果、试验验证,解剖查看绝缘材料浸渍效果,最终确定CT真空浸渍工艺参数。第一步,在atm(Pa)真空度下,加热到110 ℃开始累计保持6 h;第二步,抽真空(真空、高真空I、高真空Ⅱ),在atm~50(Pa)真空度、75 ~110 ℃下,保持30 h;第三步,在50(Pa)真空度、75 ℃下真空注油、真空浸渍、在烘房内自然降温,保持15 h;第四步,空气破空出罐,安装膨胀器注油,3 h。

2.5 研制CT 真空浸渍油位控制器

注油是整个真空浸渍处理工艺的最关键阶段,传统的注油及油位都是利用手动控制,劳动强度高,生产效率低下,无法实时方便看到注油情况,严重制约真空浸渍的质量水平。

通过压板、筒体和浮球液位开关、信号线、真空管和进油管、注油管和溢油管,对注油时对油位自动控制,通过真空管进行抽真空,实现玻璃筒油位控制器内的真空控制,通过溢油管,实现油位双重保护。

3 效果分析

110 kV 电流互感器是输变电工程必不可少的关键电力装备之一,CT 是笔者公司的首次研发,从一次绕组的绕包工艺、工装设计、工艺参数设定,展开了CT 工艺制造研究。

(1)通过对绕包材料的研究,发现采用半导电皱纹纸、电缆纸和皱纹纸交替绕包、开花电缆纸结构,可以减小手工绕包对主屏厚薄绝缘性能的影响。

(2)采用带锁定送纸功能的专用绕包机纸盘机构,保证了绕包绝缘的松紧度,提高了绕包质量和效率。

(3)通过设计专用的软连接整形夹、一次绕组收紧器,可以确保软连接焊接质量和器身的装配方便。

(4)通过在线监测真浸过程中的介损和电容,对比试验数据,最终确定CT 真空浸渍工艺参数,采用单抽单注工艺,不增加加压工艺等工艺手段,经过第三方试验验证,保障了CT 的质量。

(5)研制了CT 油位控制器,实现了注油时对油位自动控制和抽真空。

4 结语

通过对一次绕组绝缘绕包、软连接及装配和真空浸渍工艺研究,提高了CT 的绕包质量、电气性能及生产效率,降低了人为因素干扰和降低了产品运行的“爆炸”风险,通过发明油位控制器专利,提高了产品工艺水平。CT 产品通过了第三方试验验证,介损为0.21%,局部放电4pC,优于国标要求,通过了中国机械联合会组织的国家级鉴定,达到国际先进水平。