某型飞机发动机排气管断裂故障分析及改进

龙思海,彭志军,李 彬,张海东

(航空工业洪都,江西 南昌,330024)

0 引言

排气管是发动机系统的重要部件之一,它的工作情况直接关系到发动机的工作可靠性、耐久性、动力性和废气排放情况[1]。此外发动机排气温度较高,排气管长期处于高温下工作,排气管还需要承受在飞机机动载荷下的自身重量产生的载荷作用。当前,发动机排气管使用的材料主要集中在铸钢、铸铁以及不锈钢等,这些材料均具备较好的耐热特性,但是在这种日趋恶劣的工作环境下,排气管仍然会出现疲劳失效风险,这些风险主要表现为应力过于集中和疲劳开裂等[2-4]。

1 故障情况

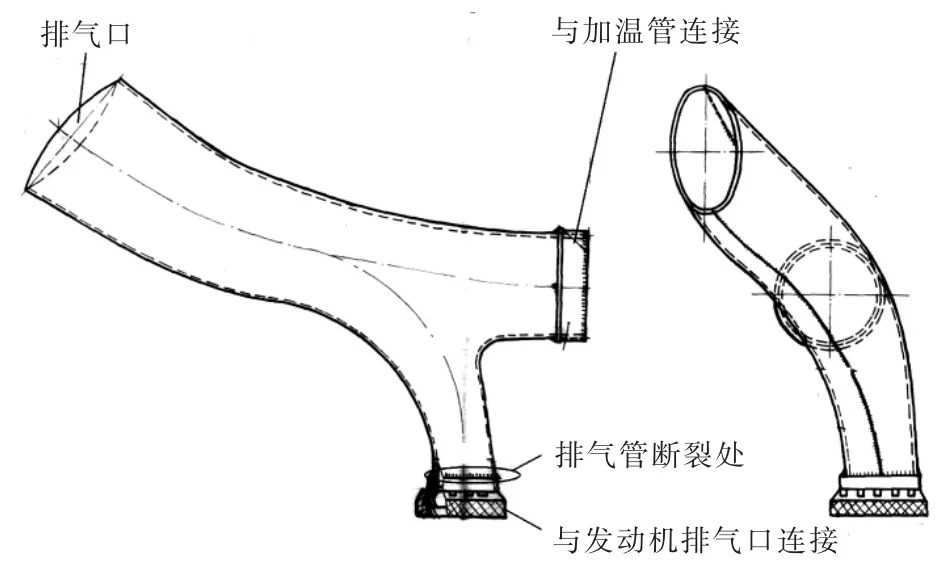

某型飞机昼间飞行时,发生发动机转速下降,无法维持飞行状态,导致场内迫降的飞行事故征候。 经检查分析,判定故障原因为:发动机第5 号气缸排气管焊缝处疲劳断裂,进气温度从35 度急剧上升到150 度,高温废气喷入发动机左进气口,烧熔进气加温盒滤网框架,熔融物堵塞汽化器滤网,导致进气温度急增,进气量急降,发动机富油燃烧转速下降,飞机难以保持姿态,发生场内迫降。排气管裂纹故障如图1 所示。

图1 排气管裂纹故障图

2 结构简介

某型飞机发动机排气总管由右排气总管和左排气总管两个单独部分组成,将废气从飞机下部排出。右排气总管由右部的四段排气管组成,相应与发动机的五个气缸相连接;左排气总管由左部的四段排气管组成,相应与发动机的四个气缸相连接,见图2。

图2 排气管安装示意图

某型飞机发动机第5 号气缸排气管整体由0.8mm的不锈钢1Cr18Ni9Ti 焊接而成,为“Y”字形管,与加温管连接端焊有环状法兰,与发动机气缸连接端焊有带坡度喇叭口,与第5 号气缸连接的排气管结构图见图3。

图3 第5 号气缸排气管结构示意图

3 裂纹失效分析

针对断裂故障件开展了失效分析,失效分析表明造成排气管疲劳断裂的主要原因是:排气管靠发动机侧的接管嘴与管体周向搭接焊缝焊趾处存在较大的装配弯曲应力;焊缝处存在漏焊、宽度超差等焊接缺陷从而降低了焊趾处疲劳强度,促进了疲劳裂纹的产生,结论为疲劳断裂。

4 制造装配分析

4.1 制造分析

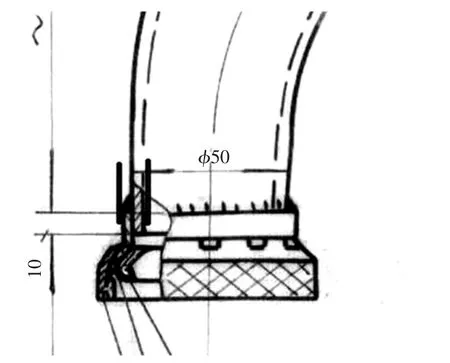

排气管断裂处焊缝结构为空间变截面组合焊接的支管插入球面管嘴形成的搭接焊缝,支管椭圆度允许不大于3mm,搭接焊缝焊接前焊接间隙延圆周存在不均匀情况,当制造过程中校正不到位时,局部(图4)会存在超出1.5mm 乃至2mm 以上的情况,焊接后会造成连接两构件的焊缝与母材出现剧烈过渡的情况,构件在使用过程中会出现应力集中的现象,进而造成疲劳断裂。 同时搭接焊缝背面焊漏未去除,会进一步加大应力集中的趋势。

图4 搭接焊缝截面

4.2 装配分析

安装排气管以及外场更换其中一段排气管的过程中,由于排气管属焊接件,互换性较差,如果各排气管先刚性固定与各气缸接头,再安装各排气管之间的金属石棉垫并用卡箍装紧,则可能会出现支管轴线超过2mm 偏心的情况。 此种情况将在排气管与发动机气缸连接处产生较大装配应力,导致使用过程中故障件断裂位置出现疲劳断裂。

5 结构受力状态及应力分析

5.1 有限元模型

根据制造分析结果可知,排气管在制造过程中容易出现偏差,为分析制造偏差对排气管受力的影响,建立了两个排气管有限元分析模型。模型1 中考虑发动机气缸连接处环向焊缝阶差2mm,过渡区域5mm;模型2 中考虑发动机气缸连接处环向焊缝阶差3mm,过渡区域3mm。为模拟可能存在的强迫装配对排气管强度的影响,在排气管与加温管连接口中心施加不同的强迫位移,以便分析强迫装配的影响趋势。

排气管采用壳单元模拟,约束排气管与发动机气缸连接处节点局部坐标系下X、Y、Z 三个方向的平动自由度和X、Y 两个方向的转动自由度,在排气管与加温管连接口中心建立一个加载节点,采用RBE2 单元将节点与管口周围节点耦合在一起,加温管惯性载荷和强迫位移均施加在这个节点上。排气管本体厚度为0.8mm,与发动机气缸和加温管连接端头处局部为1.6mm,排气管材料为1Cr18Ni9Ti,弹性模量为196000MPa,泊松比为0.3,密度为7.9×103kg/m3,有限元模型见图5。

图5 第5 号气缸排气管有限元模型示意图

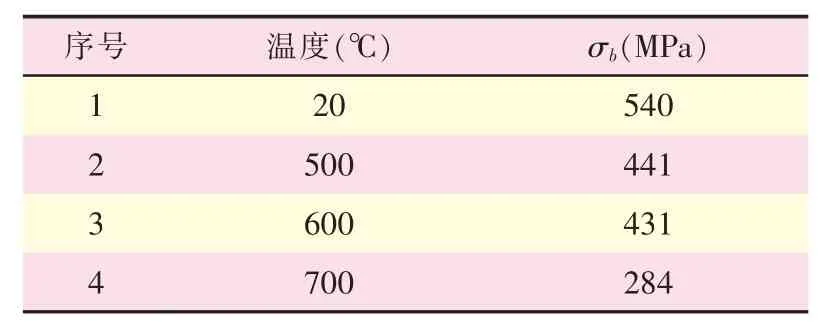

材料1Cr18Ni9Ti 在不同温度下的力学性能见表1,排气管采用氩弧焊的焊接方法,焊后不进行热处理,考虑0.6 的焊缝削弱系数,发动机排气温度约500℃,焊缝处的实际强度极限值σb=441×0.6=265MPa。

表1 不同温度下1Cr18Ni9Ti 的材料性能

5.2 载荷情况

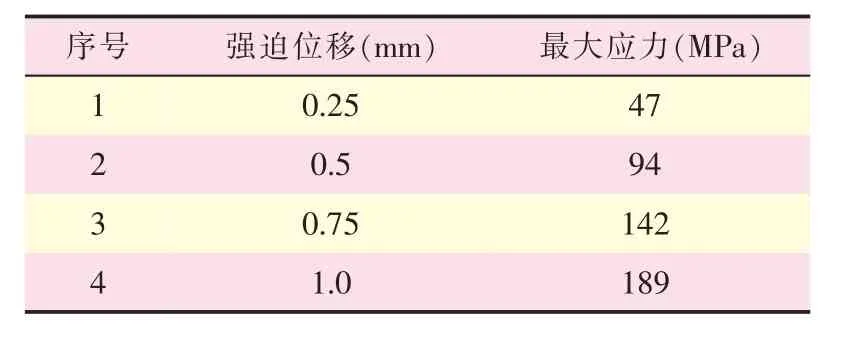

有限元应力分析的载荷情况见表2。

表2 有限元应力分析载荷情况

5.3 计算结果及分析

各载荷情况下排气管与发动机气缸连接段有限元计算结果见图6,图6(c)为施加1mm 强迫位移的计算结果,其他位移的计算结果见表3。

表3 载荷情况3 在施加不同强迫位移情况下排气管最大应力计算结果

图6 有限元计算结果

由上述计算结果可以得到以下结论:

1) 从图6(a)可以看到,当焊缝阶差为2mm 时,在最大当地过载的惯性载荷作用下,排气管与发动机气缸连接处应力仅为25.5MPa,应力水平远小于排气管焊缝处的实际强度极限值265MPa;

2) 图6(b)给出了在相同受载条件下,焊缝阶差为3mm 的排气管与发动机气缸连接处应力为42.1MPa ,这表明焊缝阶差越大,排气管焊缝处的应力集中越大,应力水平越高;

3) 图6(c)给出了1.0mm 的强迫装配位移下,排气管与发动机气缸连接处的应力为189MPa,小于强度极限值265MPa,但应力水平明显大于正常受载情况下的应力水平,表明强迫装配对排气管的强度影响较大;

4) 在安装排气管时,如果存在强迫装配,排气管与发动机气缸连接处的应力会随着强迫位移的增大而明显增大。

6 优化改进措施

在确定了排气管断裂原因的基础上,制定了如下优化改进措施[5-6]:

1) 将排气管管口环向焊缝由原来的搭接焊缝改为对接,可以有效避免由焊缝与母材剧烈过渡而导致的应力集中,改进后焊接形式见图7;

图7 焊接形式对比图

2) 对于排气管的装配工艺也进行了优化, 明确了排气管拆装时应在松开所有与气缸相连接的螺套状态下调整连接各段排气管对接部位,尽量避免强迫装配。

7 结论

针对发动机排气管断裂故障,从制造、装配、结构受力状态与应力水平分布和失效等方面进行了分析,结果表明,产生裂纹的主要原因是:

1) 排气管管口环向焊缝与母材剧烈过渡,焊缝尺寸不均匀,背面焊漏未打平,造成应力集中,局部应力增大;

2) 排气管装配过程中偏差过大,存在强迫装配,造成排气管管口焊接区域承受附加应力;

3) 在以上两种因素及交变载荷的作用下,排气管管口环向焊缝出现了疲劳裂纹并最终发生断裂。