基体界面形状对PDC残余应力数值模拟研究*

杨雄文 彭 齐 冯 枭 刘 宇 柯晓华 刘宝昌 涂建波

(1.中国石油集团工程技术研究院有限公司 2.中国地质大学(北京)能源学院 3.吉林大学建设工程学院)

0 引 言

近年来,我国油气资源供需缺口日益加大,原油对外依存度已超过70%,天然气对外依存度已接近45%[1]。随着油气开发的深入,钻探工作已经朝着深井、超深井的方向发展。作为目前应用最为广泛的钻头,PDC钻头的进尺占油气钻井总进尺比例已经超过了90%[2],但PDC钻头常用于软到中硬岩层的钻进,在深部钻探中仍然存在钻速低、寿命短的问题。为了满足深部复杂地层对高效长寿命钻头的需求,急需研制综合性能优异的钻头材料。在深部坚硬、强研磨性地层中,影响金刚石复合片钻头使用性能的主要因素是高接触压力和岩石的强研磨性。上述因素将导致PDC钻头的聚晶金刚石层与岩石接触面的摩擦温度过高,使聚晶层强度降低、磨损加快,很容易出现脱层、热磨损等失效现象,从而导致PDC钻头的使用寿命缩短[3-5]。研究还发现[6-7]:导致PDC热失效的一个主要内部因素是残余应力的存在;由于金刚石和硬质合金的热膨胀系数、弹性模量差距较大,高温高压烧结后,复合片在冷却过程中很容易在界面处出现较高的残余热应力,导致强度降低。特别是在强大的外力或较大的温度变化下,金刚石层很容易从硬质合金层上脱落。因此,研究PDC中残余应力的分布规律以及改善残余应力分布的方法,对提升PDC自身的性能很有必要。

为了研究基体界面形状对PDC残余应力分布的影响,笔者以常规平面界面PDC与新型凸起型界面PDC进行数值模拟热传导、残余应力分布规律分析研究,并对2种不同界面的PDC进行热处理,研究界面结构对PDC残余应力及热稳定性的影响。

1 硬质合金基体结构设计

平面型PDC在高温高压条件下烧结之后,冷却期间容易在界面处存在较大的残余应力[8]。为了保障烧结的PDC性能和质量,降低内部存在的残余应力,美国GE公司的D.M.JOHNSON等[9]开发了一种锯齿形界面硬质合金基体(见图1),可以使烧结的PDC强度有所改善。它的原理是通过锯齿形的界面,使PDC齿外缘的聚晶金刚石层(PCD)更厚,同时锯齿形结构还可以分散界面应力,从而降低温度变化或严重冲击时聚晶金刚石复合片开裂或分层的可能性。

图1 锯齿形复合片示意图Fig.1 Schematic diagram of sawtooth compact

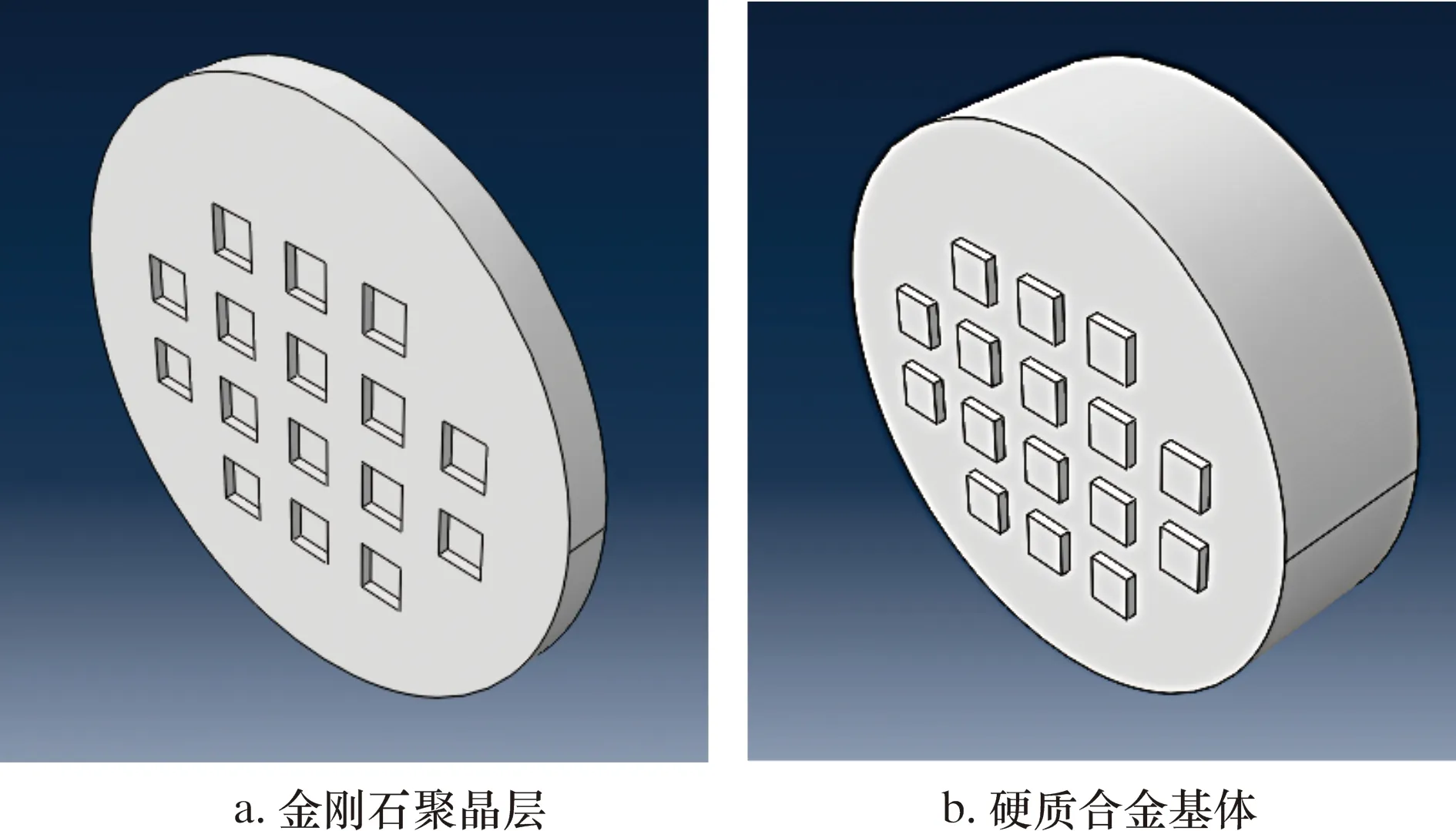

但是硬质合金基体与聚晶金刚石层的材料属性存在着较大差异,所以D.M.JOHNSON等设计的这种尖角形界面更容易造成残余应力的集中,而且由于基体尖锐的形状,也容易受到冲击应力的影响。为了避免尖角形界面存在的缺点,本文采用如图2所示的矩形凸起设计,所有矩形凸起布置在直径10 mm的内圆中,10~13 mm区间内仍采用平面形设计。

图2 硬质合金基体结构示意图Fig.2 Schematic diagram of tungsten carbide matrix structure

由于PDC界面承受载荷的能力与应力方向有关,当应力的方向与锯齿或沟槽的方向平行时,PDC承载能力较低;当应力方向与锯齿或沟槽的方向垂直时,其承载能力较高。可见本文设计均匀分布的矩形角凸起可以保证无论应力方向是哪个角度,都可以有效地分散应力,显著提高复合片的承载力。同时,为了减小由于基体与聚晶金刚石层膨胀系数不一致而产生的残余应力,特别设计矩形角凸起处钴含量为3%~8%,而基体内部的钴含量为15%~16%。

2 PDC热应力建模

采用顺序耦合热应力分析方法,利用有限元分析软件ABAQUS模拟PDC高温冷却应力场变化[10]。

对硬质合金基体三维建模。设定基体外径为13 mm,在内部直径10 mm范围内均匀分布0.5 mm的凸起;同时,聚晶金刚石层直径为13 mm,在内部直径10 mm范围内均匀分布0.5 mm的凹坑,与硬质合金基体模型相匹配,如图3所示。

图3 三维模型示意图Fig.3 Schematic diagram of 3D model

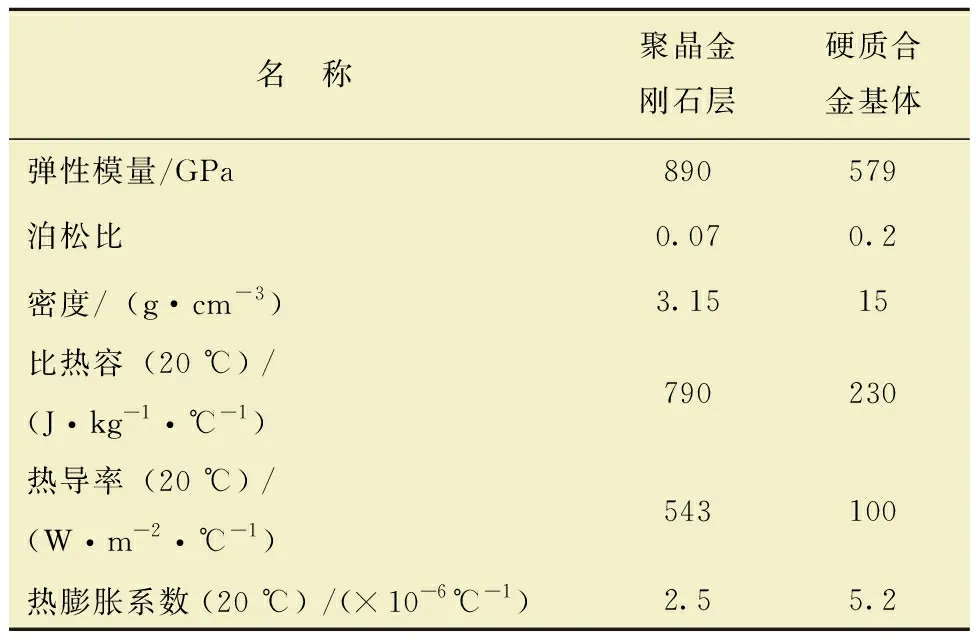

假设在整个高温高压烧结过程中,合成材料分布均匀、无杂质、受热均匀、未出现塑性变形,忽略PDC因高温产生的蠕变和微观缺陷。同时假设PDC一直处于弹性状态,材料的重要热力学性能参数如表1所示[9]。

表1 材料热力学参数Table 1 Thermodynamic parameters of materials

假设在烧结过程中,聚晶金刚石层与硬质合金基体一直接触良好,将其设定为2个独立的部件,使用轴对称及点重合将2个部件装配起来。设置分析步类型为表面与表面接触,硬质合金基体为主表面,聚晶金刚石层为从表面,接触作用属性为切向无摩擦行为,法向行为中压力过盈为“硬接触”,“瞬态”响应时间长度为600~900 s。施加边界条件,载荷定义压力5.5~6 GPa,同时对装配模型施加表面热流定义为1 500~1 600 ℃,以“0.5”的单元尺寸对装配体进行网格划分,网格类型为四面体,如图4所示。

图4 有限元分析前期准备Fig.4 Preliminary preparation of finite element analysis

3 PDC热应力模拟分析

以相同边界条件对常规平面界面PDC烧结过程中热应力应变分布进行数值模拟,模拟结果如图5所示。由图5可见,聚晶金刚石层表面的残余应力沿径向呈波纹形延伸至边缘,其整体压力相对较大,硬质合金层压力则较小。常规平面界面PDC中心区域及边缘应力应变值较大,因而容易发生边缘开裂和脱层等现象。

图5 平面界面PDC应力应变分布Fig.5 Stress-strain distribution of planar interface PDC

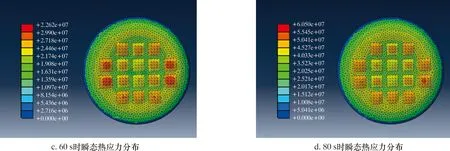

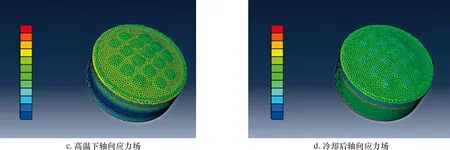

图6所示为矩形突起界面PDC瞬态热应力的分析结果。

图6 新型界面结构PDC顺序热力耦合热应力分布Fig.6 Sequential thermodynamic coupled thermal-stress distribution of new interface structure PDC

从图6可以看出:顺序耦合热应力的变化趋势,20 s时的热应力状态是凸起处最高,内部直径10 mm处有黄色压力环,以及区别不明显的淡绿色压力环;40 s时的热应力状态变化趋势与20 s相类似,同时小部分凸起处压力降低,黄色压力环内径变小;60 s时的热应力状态为大部分凸起处压力降低,黄色压力环内径进一步缩小,直至覆盖最外缘凸起;80 s时的热应力状态与最外缘凸起压力趋于一致,中心凸起压力偏低,黄色压力环的直径基本覆盖外缘凸起。

由高温冷却热应力模拟结果(见图7a和图7b)可以看出,中心凸起处残余应力低,凸起之间的区域和PDC外边缘应力分布相类似,并形成环状梯度变化。这是因为PDC烧结过程中,由于靠近边缘的金刚石粉末受到压制作用,以及难熔金属杯内壁的摩擦作用,受力相对中间凸起区域较大,而边缘的粉末综合受力被限制向周围区域扩散,表现为缓慢向中心区域流动,所以从边缘到中心等效应力分布呈现逐渐减小的类似梯度分布。界面处应力分布如图7c和图7d所示,烧结界面处的应力明显大于上、下表面的应力,聚晶层金刚石表面至界面处应力先减小后增大,在界面处表现为最大。而由界面处至硬质合金处应力依次减小,直至接近PDC下表面处又表现为增大的趋势。

图7 新型界面结构PDC高温冷却热应力场Fig.7 High-temperature cooling thermal-stress field of new interface structure PDC

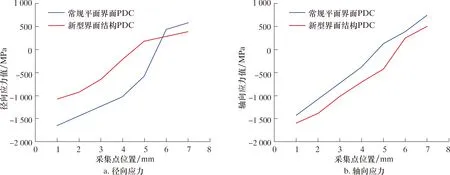

为了便于对比常规PDC以及新型界面结构PDC的残余应力,在聚晶金刚石层表面沿径向每隔1 mm选取7个点读取应力数据。PDC上数据采集点和位置如图8所示。

图8 PDC上数据采集点的位置示意图Fig.8 Schematic diagram for the location of data collection points on PDC

根据采集点所得数据绘制的新型界面结构PDC的应力值,如图9所示。由图9可知,PDC聚晶金刚石层从中心沿径向由压应力区逐渐过渡到拉应力区,沿轴向从上到下也是同样的趋势。由于新型界面结构PDC中心凸起的缘故,压应力区域较大且明显,而聚晶金刚石层中残余压应力的存在可以抑制裂纹的产生和扩展,使聚晶金刚石层与硬质合金结合更为牢固。结果表明,与相同边缘金刚石层厚度的平面界面PDC相比,聚晶金刚石层表面中心的压应力从1 645 MPa减小到1 068 MPa,边缘部分的最大拉应力从435 MPa减小到238 MPa,边缘拉应力区域从3 mm减至2 mm左右,最大剪切应力处从边缘移动到聚晶金刚石层内部区域。PDC轴向界面边缘处最大拉应力由744 MPa减小至254 MPa。

图9 2种不同界面结构采集点残余应力Fig.9 Residual stress at data collection points of two different interface structures

PDC在合成和使用过程中,金刚石层边缘附近径向拉伸应力和轴向拉伸应力的共同作用是聚晶层边缘裂纹和界面裂纹产生的重要原因。因此,降低聚晶金刚石层的拉应力以及减少拉应力区域范围一定程度上会提高PDC的力学性能。另外,通过对平面界面PDC进行分析可以发现,界面间的最大剪切应力也位于界面边缘,这种剪切应力是聚晶金刚石层脱落的主要原因。而新型界面结构的设计使最大剪应力从界面边缘移动到金刚石层内部,从而大大降低了金刚石脱层的可能性。

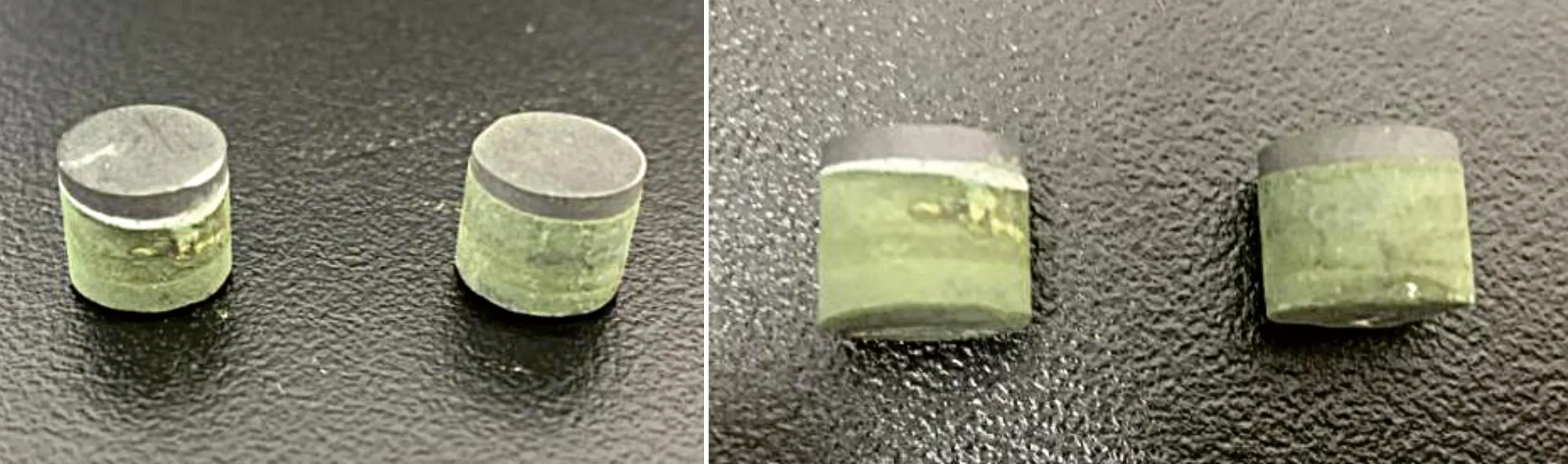

为了宏观对比耐热性能,笔者还利用马弗炉分别对2种界面结构的PDC进行退火处理。加热环境为空气环境,升温速率设置为20 ℃/min,热处理温度为800和900 ℃,达到预定温度后保温30 min,观察界面及表面形貌。2种界面结构PDC经过热处理后的形貌如图10~图12所示。

图10 常规平面界面PDC 800 ℃热处理Fig.10 Heat treatment of conventional planar interface PDC at 800 ℃

对比图10与图11可以看出,常规平面界面PDC经800 ℃热处理后,出现表面龟裂及碎裂现象,聚晶金刚石层与硬质合金基体出现分层。同等热处理条件下,新型界面结构PDC经800 ℃热处理后几乎没有发生变化,表面无损伤,界面无分层现象。

图11 新型界面结构PDC 800 ℃热处理Fig.11 Heat treatment of new interface structure PDC at 800 ℃

新型界面结构PDC经900 ℃热处理后,仍未发生分层现象,但由于聚晶金刚石层与硬质合金基体的热膨胀系数差异,硬质合金基体的热膨胀较明显(见图12)。

图12 新型界面结构PDC 900 ℃热处理Fig.12 Heat treatment of new interface structure PDC at 900 ℃

4 结 论

(1)本文设计了一种新型硬质合金基体界面结构,在基体上均匀布置一些矩形凸起,与平面界面相比,凸起结构可以分散冲击应力,不规则的界面结构还可以通过增加聚晶金刚石层与硬质合金基体之间的接触面积来增加界面机械结合力以及拉伸和剪切强度。通过ABAQUS数值模拟验证了这种新型界面结构对残余应力分布的影响,并通过热处理试验对比了新型界面结构PDC与常规平面界面PDC的耐热性能。

(2)数值模拟结果表明,新型界面结构可以显著减少烧结后PDC内部的残余应力,尤其是聚晶金刚石层表面的拉应力,能减少其表面脱层的可能性。热处理试验结果也印证了这一点,新型界面结构PDC经相同温度热处理后,聚晶金刚石层几乎未出现裂纹,也未发生脱层现象。表明此种新型界面结构可以有效改善PDC内部的热应力分布,提高PDC的抗热冲击性能。

(3)根据PDC烧结过程中的热力学规律,优化设计新的基体界面形状,对其应力情况进行计算,并与本文的界面结构相应的残余应力分布进行比较,可为将来进一步改善烧结后的残余应力分布,最大幅度地提高PDC的成品率和耐磨性、抗冲击韧度等综合性能,为延长PDC钻头的使用寿命和提高钻进效率提供结构设计借鉴。