海底输油管道清管过程中出口温度变化研究

杨亚吉 刘春雨 唐宁依 王文光 李国豪 杨 纯 孙 媛

(1.中海石油(中国)有限公司天津分公司 2.常州大学石油与天然气工程学院)

0 引 言

海底管道作为连接海上油田的动脉,承担着油气输送的重要任务。因此,海底管道的安全平稳运行对于保障油田正常生产、维护国家能源安全具有重要意义。清管在油田正常生产过程中发挥了重要作用,定期清管不仅能够提高输送效率,还能解决流动安全保障问题[1-3]。许多学者对清管进行了研究,吕平等[4-5]分析了清管器在运动过程中的受力。A.O.NIECKELE等[6-8]研究了清管器的运动规律,建立了清管器的运动模型。相关学者研究了清管器的运动状态,对不同条件下清管器的速度分布进行了总结[9-13]。曹杨等[14-16]通过不同方式计算了清管时间,研究了不同因素与清管时间的相关性。张宗超等[2]提出采取渐进式的清管方法,有效避免了清管作业中的卡堵。曹学文等[17-19]研究了清管器在现场施工中的应用。

相关学者们基本都关注清管器的受力与运动特性,鲜有关注清管过程中流体的温度变化。由现场反馈可知,清管过程中海底管道出口温度下降异常,输油管道温度下降易引发结蜡、凝管、压力升高等流动安全保障问题,增加海管运行风险,还会给海管结构安全带来挑战。因此,关注清管过程中的温度变化对保障海管安全运行、保证油田正常生产具有重要意义。

本文基于多相流瞬态软件OLGA,结合渤海油田某输油海管实际运行工况,对海管清管过程展开研究。通过研究得到清管过程中出口温度变化一般规律,分析含水体积分数、输液量、凝析气输气量等因素对出口温度等的影响。最后通过现场数据对模拟结果进行验证,分析清管过程中现场海管温度异常的原因,有效地解决生产问题,保证海管的生产安全,为现场操作与管理提供一定的参考。

1 理论模型

采用多相流瞬态软件OLGA模拟海底原油管道清管过程,由此研究清管过程中出口温度变化规律。该软件在管道多相流动、清管及积液计算等方面应用广泛[20-21],尤其在瞬态模拟方面表现出色,由于其计算结果与现场符合度高,得到了世界各大石油公司的广泛认可。

1.1 清管运动分析

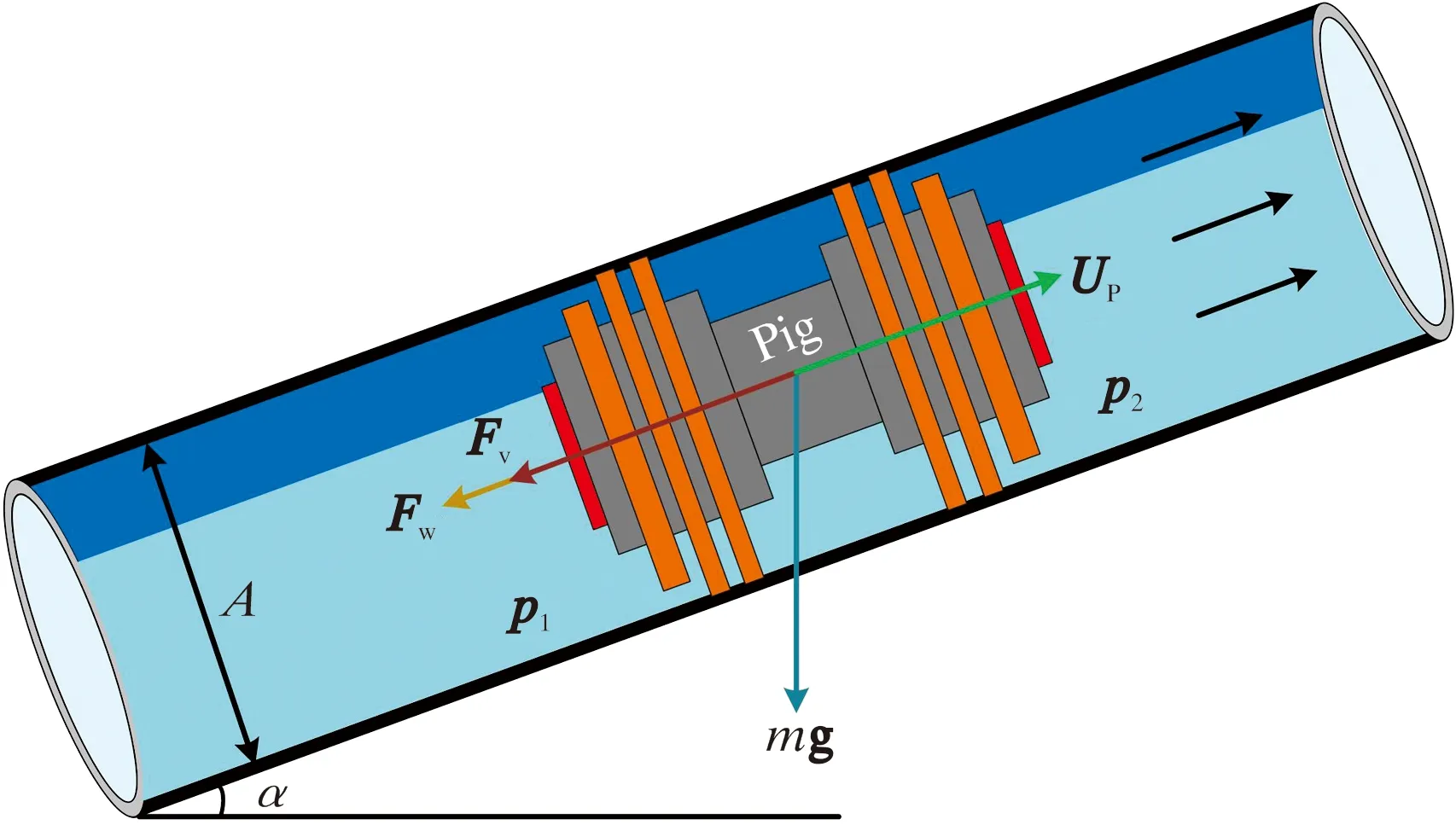

海底原油管道清管过程中,清管器主要受力为重力、流体上下游压力、管壁摩擦力以及黏性摩擦力[22-23],如图1所示。对清管器受力分析可得各力之间的关系式为:

图1 清管器受力分析Fig.1 Force analysis of the pipeline pig

(1)

式中:m为清管器质量,kg;Up为清管器运行速度,m/s;A为管道截面积,m2;t为清管时间,s;Δp为清管器前后的压差,Pa;Δp=p1-p2;p1、p2为清管器前、后的压力,Pa;Fw为运动过程中清管器与管壁接触产生的管壁摩擦力,N;Fv为清管器与周围流体膜流动产生的黏性摩擦力,N;α为清管器运行方向与水平线倾角,(°);g为重力加速度,m/s2。

清管器在前后压差作用下朝前方运动,运动过程中清管器与管壁接触产生的管壁摩擦力Fw计算式为:

Fw=max(0,F0-fw|Up|)sgn(Up)

(2)

式中:F0为清管器与管壁之间的静摩擦力,N;fw为壁面摩擦因数,N·s/m。

随着清管器速度的增加,清管器与管壁的接触减少,管壁摩擦力减小。清管器运动过程中除与管壁接触外,还与流体接触。清管器与周围流体膜的流动产生黏性摩擦力Fv计算式为:

Fv=f1Up+f2Up|Up|

(3)

式中:f1为线性摩擦因数,N·s/m;f2为二次摩擦因数,N·s2/m2。

清管开始前,管道运行参数保持相对稳定,管截面油水分布保持相对平衡。清管开始后,清管器推动流体运动[24-25],油水性质差异及清管器推动作用会导致流体运动、窜漏,管道原本的油水平衡被打破,截面含油水面积分数(油、水相流通截面面积与管路总流通截面面积之比)会随着清管过程的持续而变化直至清管结束。清管过程中流体的窜漏可分为2种,一种是清管器前后压差引起的窜漏,另一种是清管器与周围流体滑移引起的窜漏。清管器前后存在压差,流体可以从其后面被推至前面。由压差引起的流体体积通量U1计算式为:

(4)

式中:C1为窜漏系数;ρ为流体的密度,kg/m3。

清管器与周围流体之间存在一定的滑移作用,导致清管器前部分流体不会被其携带,而是通过清管器与管壁之间发生窜漏。当清管器与管壁之间的间隙很窄时,在计算流经清管器流体膜的流动时可以忽略重力和压力梯度的影响。层流状态下液膜平均速度vf计算式为:

(5)

通过液膜平均速度可以得到由滑移引起的窜漏体积流量Q1:

(6)

式中:D为管道内径,m;DP为清管器外径,m。

在清管过程中,流体通过清管器窜漏的总体积可按照油气水3相分别计算。对于分层流而言,油气水3相各自的窜漏量与清管器所处位置截面含各相的面积分数成正比。

1.2 模拟工况设置

以渤海某海底原油管道为例,建立基于OLGA的海底输油管道清管模型,采用流量入口、压力出口边界条件,待海管运行稳定后开始清管。在软件内输入海管输液量、含水体积分数、凝析气输气量等。

海管长约70 km,当前输液量11 300 m3/d,含水体积分数2.4%,入口温度67 ℃,出口压力390 kPa。海管为双层保温管,保温层厚度50 mm,内管外径508 mm,壁厚15.9 mm,环境温度3.8 ℃,所处水深约31 m。20 ℃时原油密度为970.2 kg/m3,黏度16.7 Pa·s。

为研究含水体积分数、输液量及凝析气输气量等不同因素的影响,根据控制变量法设置不同的对照组,建立了不同的计算工况,如表1所示。

表1 工况设置Table 1 Configuration of operating conditions

2 结果分析

2.1 清管过程出口温度一般变化规律

根据建立的海底原油管道清管计算模型,待参数稳定后开始清管,监测出口截面含水面积分数、出口温度等参数变化趋势,变化曲线如图2所示。以表1中空白对照组为例描述清管过程一般变化规律。为了准确有效地描述清管过程中相关参数的变化,设定第1阶段出口温度为T;第2阶段温度变化量为ΔT1,截面含水面积分数变化量为ΔHW1;第3阶段温度变化量为ΔT2,截面含水面积分数变化量为ΔHw2;第2、3、4阶段持续时间为t1、t2、t3,设定清管时间为t,清管速度为UP。

图2 管道出口参数变化曲线Fig.2 Variation of pipeline outlet parameters

从图2可以看出,清管开始后较长时间内出口温度保持不变,临近清管结束前出口温度先升至最高,随着清管的结束又降至最低,最后恢复至清管前水平。出口截面含水面积分数也呈现出类似的变化趋势,不同的是变化速度更快。

清管过程中出口温度变化趋势大致可分为如下4个阶段。

(1)初始阶段。该阶段清管刚开始,清管器距离管道出口较远,出口截面含水面积分数、出口温度维持不变。

(2)升高阶段。该阶段清管段塞头部到达管道出口,出口截面含水面积分数瞬间升高至最大,出口温度也随之升高。在清管器推动流体朝前方运动过程中,由于油水密度差异及油水间滑移作用,打破了原本的油水平衡,越来越多的水聚集在清管器前端,导致截面含水面积分数升高。另外,水的比热容大于原油,油水在海管流动过程中,当损失相同热量时,水的温度更高。因此,当清管段塞通过管道出口时,出口温度会随着管道出口截面含水面积分数升高而升高。

(3)下降阶段。该阶段随着清管段塞逐渐排出管道,出口截面含水面积分数逐渐下降,清管结束后出口截面含水面积分数下降至最低,该过程中出口温度随之缓慢下降至最低。

(4)恢复阶段。该阶段清管已结束,清管打破的油水平衡正逐渐恢复,出口截面含水面积分数、出口温度逐渐恢复至清管前水平。

在4个阶段变化过程中,出口截面含水面积分数的变化与清管段塞的运动有关,因温度的变化是一个缓慢的热量传递过程,故出口温度的变化相对缓慢。

2.2 含水体积分数对清管过程出口温度的影响

在不同含水体积分数条件下,清管过程中出口截面含水面积分数、出口温度的变化趋势不同。当输液量不变,含水体积分数为1%~11%时,清管过程中出口温度变化情况如图3所示。

图3 不同含水体积分数时管道出口参数变化曲线Fig.3 Variation of pipeline outlet parameters with water volumetric fraction

从图3可以看出,清管过程中出口截面含水面积分数、出口温度的变化均经历4个阶段,第一阶段对应出口截面含水面积分数、出口温度随着含水体积分数的升高而增大。清管过程中各阶段出口温度、截面含水面积分数变化幅度以及持续时间均随着含水体积分数的变化而变化。

表2为在不同含水体积分数下清管过程各参数变化情况。

从表2可知,随着含水体积分数的增大,第二阶段温度变化量、第三阶段温度变化量呈现出先增大后减小的趋势,其中3%含水体积分数时第二阶段温度变化量最大,5%含水体积分数时第三阶段温度变化量最大;第二阶段截面含水面积分数变化量随着含水体积分数的增大而减小,第三阶段截面含水面积分数变化量的变化趋势与之相反。第二阶段持续时间随着含水体积分数的增大而增大,第三、四阶段持续时间则随着含水体积分数的增大而减小,因为清管过程中清管器将流体隔开,分为段塞前影响区和段塞后影响区(见图4),2个区域内截面含油水面积分数不同。

随着含水体积分数的增大,段塞后影响区范围增大,段塞前影响区范围减小,导致第二、三、四阶段持续时间的差异。

2.3 输液量对清管过程出口温度的影响

清管过程中,在不同输液量时出口截面含水面积分数、出口温度的变化趋势不同。为此,研究了在含水体积分数不变时输液量对清管过程出口参数的影响,在不同输液量条件下管道出口参数变化如图5所示。

图5 不同输液量时管道出口参数变化曲线Fig.5 Variation of pipeline outlet parameters with liquid flow rate

从图5可以看出,不同输液量下清管过程中出口截面含水面积分数、出口温度的变化过程均经历4个变化阶段,输液量增大导致清管加快,并使各个阶段的变化时间提前。第一阶段出口截面含水面积分数变化幅度较小,从局部放大图可以看出,随着输液量的增大而增大,出口温度也随输液量的增大而增大。清管过程中各阶段温度、截面含水面积分数变化幅度以及持续时间均随输液量的变化而变化。

表3为不同输液量下清管过程中各参数变化情况。第二、三阶段截面含水面积分数变化量均随输液量的增大而升高,输液量增加导致更高的入口压力,相同位置清管器前后压差增大,一方面更快的清管速度会推动更多流体运动,另一方面更大的压差会导致更多的流体窜漏,清管器前截面含水率随之增大,因此第二、三阶段截面含水面积分数变化量变化幅度增大。第二阶段温度变化量基本维持不变,第三阶段温度变化量随输液量的增大而减小,清管段塞之后是大量截面含水面积分数较低的流体,出口温度随之降低。此外,输液量越大流体蓄热效果越好,因此第三阶段温度变化量随着输液量的增大而减小。第二、三阶段持续时间随着输液量的增大而降低,主要原因是清管速度加快提高了清管段塞的运动,导致第二、三阶段持续时间缩短。清管过程中随着输液量的增大,段塞后影响区范围扩大,导致第四阶段持续时间延长。

表3 不同输液量下清管过程参数变化Table 3 Parameters during pigging with different liquid flow rates

2.4 凝析气输气量对清管过程中出口温度的影响

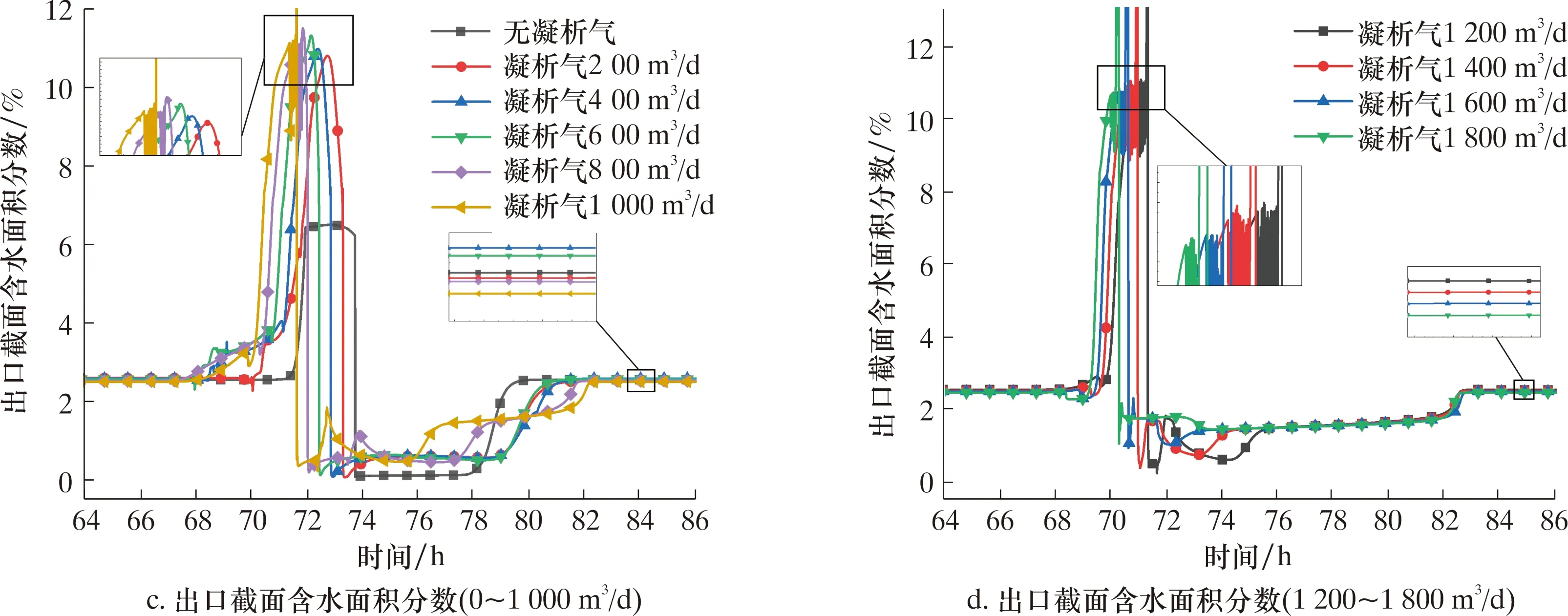

轻组分在低压时会析出成为气体,合格原油一般当原油稳定后在管输条件下不会有气体析出。为研究凝析气输气量对清管过程中出口截面含水面积分数、出口温度的影响,通过调整气液比控制气量,得到在0~1 800 m3/d凝析气输气量时对清管过程出口相关参数的影响变化曲线,如图6所示。从图6可以看出,不含气工况与含气工况相比有明显不同,当不大于1 000 m3/d时,不含气工况第1阶段的出口温度高于含气工况,当大于1 000 m3/d时,不含气工况第一阶段的出口温度低于含气工况。这是因为气体在海管流动过程中,一方面会对外散热,另一方面由于气体间的摩擦作用会生热。当凝析气较少时,摩擦生热效果有限,气体大量散热导致流体温度下降;当凝析气较多时,摩擦产热效果显著,流体温度升高并高于不含气工况。在4个阶段变化过程中,不含气工况最大出口截面含水面积分数比含气工况低,这是由于气体的存在加速了流体运动,加剧了流体窜漏。

图6 不同凝析气管道出口参数变化曲线Fig.6 Variation of pipeline outlet parameters with condensate gas flow rate

从图6可以看出,第一阶段出口截面含水面积分数基本不变,出口截面含气面积分数随凝析气输气量的增大而增大。出口温度的变化趋势与之不同,当凝析气输气量不大于600 m3/d时出口温度基本不变,而大于600 m3/d时则随着凝析气输气量的增大而升高,这是由于随着凝析气的增加,气体之间摩擦作用增强,导致出口温度升高。清管开始后,各参数均经历4个变化阶段,出口截面含水面积分数会随着出口截面含气面积分数的变化而变化,在不同凝析气输气量时各参数变化明显不规则,特别是清管快结束时,气体的节流作用导致出口截面含气面积分数等参数剧烈变化,随着清管器的到达管道末端该参数瞬间增大。

表4为在不同凝析气输气量下清管过程中各参数变化情况。随着凝析气输气量的增大,清管速度加快,清管时间缩短,第二、三阶段温度变化量呈现出先增大后减小的趋势,当凝析气输气量为600 m3/d时,第二、三阶段温度变化量最大。随着凝析气输气量的增大,第二、三阶段截面含水面积分数变化量基本维持不变。气体的存在加剧了管道系统的不稳定性,第二、三及四阶段的持续时间随凝析气输气量的变化无明显规律。

表4 不同凝析气输气量下清管过程参数变化Table 4 Parameters during pigging with different condensate gas flow rates

3 现场验证

现场验证结果表明,海管收球前出口温度会异常下降,部分工况下温度降幅高达20 ℃。清管前后清管球对比如图7所示。

图7 清管前后清管球对比Fig.7 Comparison of the pig before and after pigging

为探究海管温度异常的原因,同时验证模拟的准确性,通过调研现场历史清管数据,得到了不同工况下清管出口温度随时间变化曲线,如图8所示。

图8 现场出口温度变化曲线Fig.8 Outlet temperature variation measured on site

从图8可以看出,清管开始后较长一段时间内出口温度基本不变,清管收球前3~4 h海管出口温度下降明显,降幅约2~3 ℃。现场温度变化趋势与模拟结果基本一致,验证了模拟的准确性。与模拟结果相比,现场出口温度并未呈现出先升高后下降的趋势,这是每30 min记录1次数据导致的误差所造成的,另外现场条件复杂多变也是这种现象产生的原因之一。

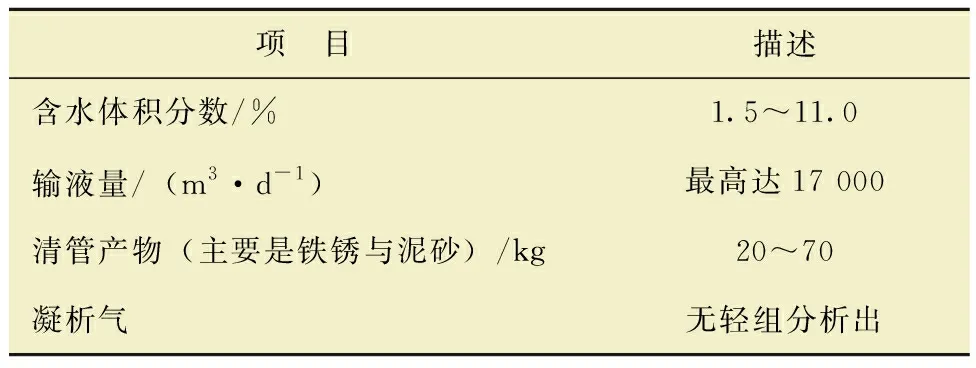

含水体积分数、输液量以及凝析气输气量等因素均会影响清管过程中的温度变化。对海管运行历史工况进行调研,结果如表5所示。该海管不含凝析气,海管含水体积分数与输液量的变化是清管温度异常下降的原因之一。清管过程中清管段塞的存在,导致清管器前、后截面含油水面积分数不同,引发了温度的变化。经分析可知,温度变化的根本原因是流体热力学性质差异。另外,该海管存在清管产物,其主要成分是铁锈与泥砂,与流体热力学性质差异较为显著,在清管过程中随着清管段塞一起运动,从而导致温度下降。因此,海管温度异常是含水体积分数、输液量及清管产物综合作用的结果。

表5 海管历史工况详情Table 5 Historical operating conditions of the subsea pipeline

4 结论及认识

(1)清管过程中出口温度随出口截面含水面积分数的变化而变化。出口温度在清管开始后较长时间维持不变,随着清管的结束呈现出先升高再降低随后复原的变化趋势,具体可划分为初始阶段、升高阶段、下降阶段、恢复阶段等4个阶段。

(2)含水体积分数、输液量以及凝析气输气量会明显影响温度、截面含水面积分数及各阶段持续时间的变化,在不同因素下温度变化仍经历4个阶段。

(3)清管器对流体的推动作用及流体窜漏打破原本的油水平衡,导致清管器前后截面含油水面积分数的差异。出口温度变化的直接原因是出口截面含水面积分数的变化,根本原因是流体热力学性质的差异。

(4)通过现场数据分析,验证了模拟的准确性。海管温度异常是含水体积分数、输液量及清管产物在清管段塞下综合作用的结果。现场应用中可通过温度变化预知收球时间,提前做好收球准备,也可通过温度变化预测管道运行状态,以保障海管安全生产。