气调仓外置制冷设备膜下环流降温技术试验*

陈明明 黄浙文 吴俊友 蒙钟森 陈 戈 张婷婷

(1 中央储备粮海口直属库有限公司 571152)(2 成都中储粮储备有限公司 610305)

海南地处热带,长夏无冬,属于高温高湿储粮区,年平均气温23℃~28℃,是我国最“湿、热”的地区,储粮难度最大。近年来,中储粮海南公司全面应用“氮气气调+空调控温+谷冷蓄冷+通风降温”控温气调储粮技术,执行“冬季降温通风+春季密闭隔热+夏秋空调控温+适时谷冷蓄冷+全年氮气气调”的技术路线,有效解决了粮食品质下降快、虫害控制难、异常粮情多等问题,连续多年实现免熏蒸。

但在气调期间,如果出现局部结露、发热等异常粮情,或粮堆进行谷冷和通风时,需要反复揭开薄膜和重新密闭薄膜,造成氮气不必要的浪费,增加劳动量。为解决以上问题,我库运用密闭式变频制冷机组和配套的密封环流管道,开展膜下环流降温试验。

1 试验材料

1.1 试验仓房

试验在海口直属库有限公司老城分公司10号仓、12号仓开展,试验仓房基本情况见表1。

表1 试验仓房基本情况

1.2 试验仓储粮情况

10号仓、12号仓存储方式为仓内散储,储粮情况见表2。

表2 试验仓玉米基本情况

1.3 膜下环流降温系统

膜下环流降温系统主要包括:密闭式变频制冷机组、双层保温风管、茂金丝薄膜、保温管路安装配件、地上通风笼等。

试验仓通风系统为单侧地上笼,2个通风口均在南侧,通风道为一机三道,通风途径比1.42∶1。

1.4 设备与材料

密闭式变频制冷机组:广东产,型号LF30GKVG,制冷量15.0 kW~46.0 kW,风量8000 m3/h,温度控制范围10℃~25℃,最大功率16.5 kW,压缩机1台为直流变频涡旋式,制冷剂工质为R410A,送风机为可变频离心风机,设备配置了压力控制系统,风机、压缩机和送风阀门根据设定压力实时调节,确保薄膜不脱落。

粮情测控系统:北京产,每根电缆分4层测温点,系统主要包括通讯主线、RTU板、测温电缆、仓内连接线、中控机、计算机、温湿度传感器。

其他辅材:茂金丝薄膜(厚度0.13 mm),密封胶条,一拖三分风箱(主接口Φ350 mm,支接口Φ160 mm),PVC弯头(Φ350 mm),PVC管道(Φ160 mm),双层保温风管,窗户开孔封板、卡箍等。

2 试验方法

2.1 设置密封式环流系统

粮食入仓结束,平整粮面,安装环流管道系统,在仓房通风口一侧的中间窗户安装开孔封板,开孔直径350 mm,封板开孔处正反面各焊接1个直径350 mm、长0.3 m的圆管。用双层保温风管连接开孔封板和粮面上的分风箱进风口,分风箱3个出风口接3根长2 m、直径160 mm的分风管。

2.2 密闭粮堆

用密封胶条将茂金丝薄膜嵌压进预先安装好的粮面、大门、通风口等处的双槽管中,粮面薄膜长宽要比仓房实际长宽多出1.5 m~2.0 m,以便形成气囊。分风箱进风口穿过粮面薄膜,薄膜与分风箱结合部位用密封胶和胶管密闭。

2.3 气密性检测

利用压力衰减法检测仓房气密性。打开进气阀,开启风机抽气,粮堆形成负压状态,采用U型压力计测量粮堆气密性,记录从-300 Pa→-150 Pa的时间,10号仓、12号仓气密性见表3。

表3 试验仓房气密性情况

2.4 充氮气调

充氮模式为上充下强排工艺,先将气囊充满,然后一边向气囊充气,一边通过强排风机强制排气,直到粮面还有少量气囊时停止强排,同时保持继续充气,如此循环多次,逐步置换粮堆内氧气,待试验仓氮气浓度提升至98%后结束充排。

2.5 膜下环流降温系统安装运行

密闭式变频制冷机组的进风口同时连接试验仓2个通风口,送风口通过双层保温风管、窗户封板与粮面分风箱进风口连接。制冷机组运行参数设置如下:送风温度14℃,膜内压力设置3.0 Pa。制冷机组根据外温和设定的送风温度和膜内压力等参数,自动调节风机、压缩机频率和送风阀门大小。仓内气囊压力不能大于3.5 Pa,否则压力过大易造成薄膜脱落。

2.6 数据记录与采集

膜下环流降温期间,粮情测温系统每天上午9点采集试验仓气温、仓温、粮温等数据,制冷机组后台自动记录风机启停状态和运行参数。制冷机组安装了单独电表,可准确统计用电量,便于记录分析能耗、吨粮成本。

3 结果与分析

3.1 粮温变化情况

试验期间,试验仓温度变化情况见表4~表6。

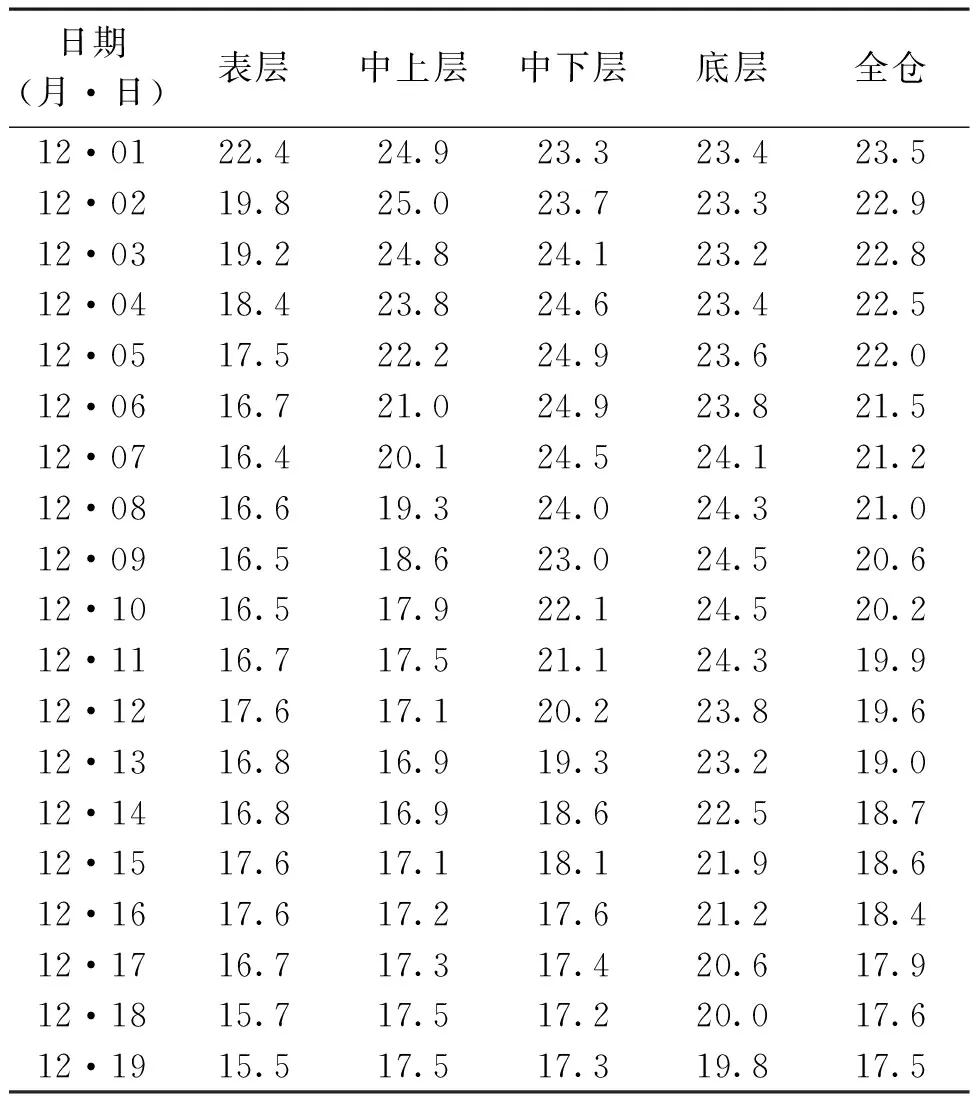

表4 环流降温期间10号仓各层平均粮温变化 (单位:℃)

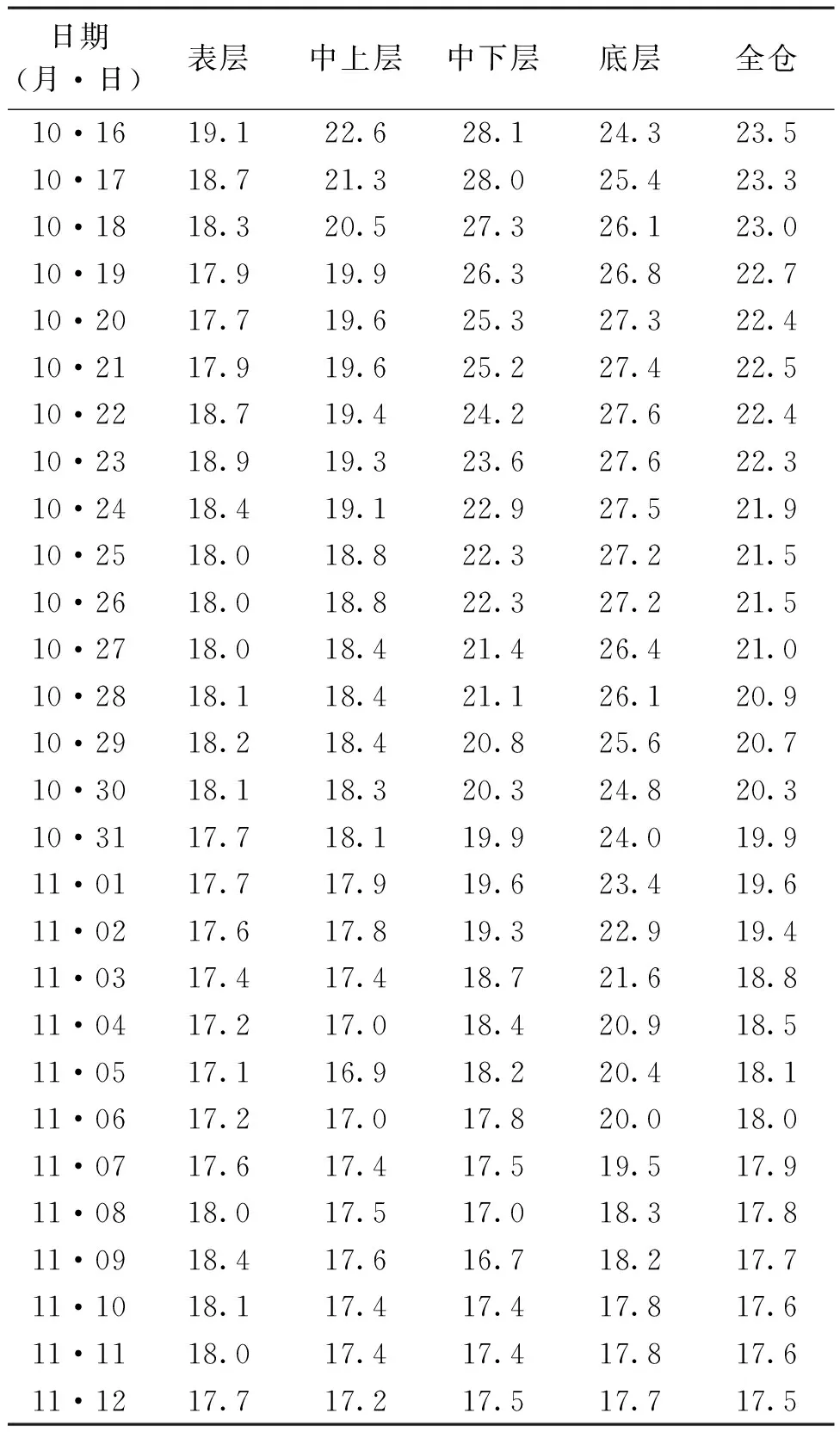

表5 环流降温期间12号仓各层平均粮温变化 (单位:℃)

表6 通风前后平均粮温对比 (单位:℃)

如表4~表6所示,膜下环流降温为下行通风,气流运行方向从粮堆表层穿过粮堆到底层。降温过程中各层平均粮温逐渐降低,通风结束后各层平均粮温相差不大,降温均匀性较好。

如表4、表5所示,10号仓和12号仓降温效率相差较大,两仓平均粮温均从23.5℃降至17.5℃,10号仓从12月1日到12月19日,耗时18 d,而12号仓试验从10月16日到11月12日,耗时26 d。降温效率随着外温的升高而明显降低。

经查询当地气象资料,10号仓试验期间平均气温为23℃~27℃,12号仓试验期间平均气温为17℃~21℃。说明降温效率相差较大的原因主要是外界环境气温不同。

3.2 粮食水分变化情况

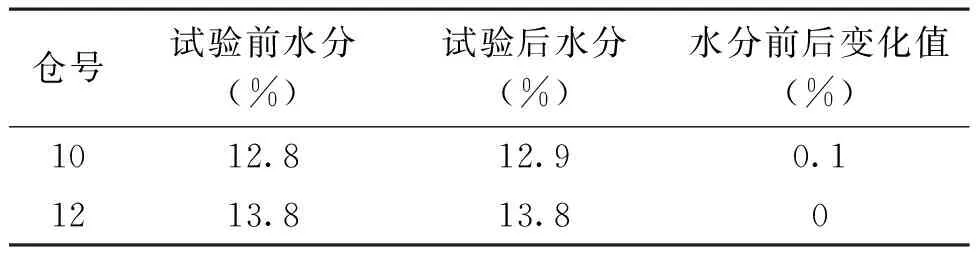

试验前后整仓水分变化情况见表7。由表7可知,10号仓试验前整仓水分12.8%,试验结束后整仓水分12.9%,12号仓试验前后整仓水分均为13.8%,未发生变化,说明膜下环流降温通风具有较好的保水效果。

表7 试验前后整仓水分对比

3.3 能耗情况与分析

为对比膜下环流降温通风与谷冷作业的能耗,另选3号仓为能耗对比仓,3号仓仓型、储粮品种、粮情等均与试验仓相近,3号仓在10月中旬开展谷冷降温作业,平均粮温从23.5℃降至17.5℃,谷冷与膜下环流降温试验能耗情况见表8。

表8 谷冷与膜下降温试验仓能效表

由表8可知,膜下降温单位能耗较谷冷高28.7%。膜下循环降温通风单位能耗较谷冷高的主要原因:一是膜下循环降温作业为下行通风,需先降低仓温,进而降低粮温,加上进风出风的管路长,较多冷量损耗在进风送风和降低仓温上,而谷冷冷风直接通过4 m长的保温风管进入地上通风笼,损耗的冷量较少;二是膜下环流降温时,制冷机组受薄膜压力的限制,不能发挥设备的最佳制冷效果,造成一定程度的能耗浪费。

由表8可知,不同时间的膜下环流降温通风,同样的粮温降温区间,外温越高,单位能耗越高,12号仓的单位能耗较10号仓高30.3%。主要原因是外温越高,就需要消耗越多的冷量在进风送风途中和降仓温上,因而单位能耗随着外温升高而大幅升高。

3.4 氮气浓度变化与分析

12号仓试验前检测氮气浓度98.8%,试验结束时检测氮气浓度87.3%。10号仓试验前氮气浓度98.5%,试验结束时氮气浓度86.7%。膜下内循环制冷系统保持氮气效果不太理想。

内循环降温通风过程中,由于粮层厚度,在底层形成负压,空气不断通过底部墙体渗入,气囊正压,气体不断渗出。另外设备长时间运行,双层保温风管气密等级不高,也导致粮堆内氮气与外界空气不断交换,导致粮堆氮气浓度下降。

4 结论与讨论

4.1 利用定制的变频制冷机组,可以实现不揭膜前提下,降低粮堆整体粮温,膜下内环流降温通风前后,粮堆氮气浓度从98%下降到87%,粮堆氮气流失较多。

4.2 下行式膜下环流通风,需先降低仓温,再降低粮温,加之送风回风管道较长,大量的冷量消耗在降低仓温和风管上,下行式膜下环流降温通风能耗较上行式谷冷高。下行式膜下环流通风降温受外界温度影响较大,外温偏高时,制冷效果差,单位能耗明显升高。

4.3 膜下循环降温通风具有一定的保水功能。

4.4 试验所用的双层保温风管的隔热性能和气密性等级较低,如将双层保温送风和回风管道改为固定的PVC保温管道,降温能效和氮气保持能力应会有一定提升。

4.5 我国南方地区,控温气调储粮技术应用较普遍,建议在仓房设计阶段,提前考虑气调期间的膜下控温技术,通过配置密闭式空调,在粮堆和通风系统上安装膜下环流管道,实现气调期间膜下控温,进一步优化控温气调储粮工艺。