变频二次脉冲喷嘴系统结构设计*

邹红亮

(吉林电子信息职业技术学院机械工程学院,吉林 吉林 132021)

射流技术应用起源于采矿业,20 世纪30 年代已开始利用水射流采煤[1]。磨料射流是近年产生的一种新的射流形式,形成这种射流的浆体是由水、聚合物及磨料经严格制备而成的[2]。由于其中的磨料处于悬浮状态,其独特的制备工艺决定了它具有不同于普通磨料射流的切割工艺及原理[3]。文献中有详细记载最先对磨料射流进行研究的是美国,20 世纪60年代初,Bobo 首先用磨料射流钻油井,这种方法大幅度提高了钻井速度。1963 年,Bobo 取得了磨料射流钻油井钻进装置的专利权[4]。1966 年,美国海湾石油公司取得了磨料射流钻油井钻头喷嘴专利权。但由于磨料射流对钻具和钻头喷嘴的严重磨损,这项技术在石油钻井中未得到推广应用[5]。

1 脉冲磨料射流技术发展概述

目前,应用的磨料射流技术无论是前混合还是后混合,都具有一个共同的不足:产生“水垫效应”[6]。原因是当磨料射流束连续加工时,位于射流束边缘的部分从喷嘴喷出后因为喷嘴管壁的摩擦约束瞬间消失,所以瞬间散开;而中心部分的射流束立即被下一时刻的射流束覆盖,导致在射流束的中心区域加工不完全[7]。随着时间的累积,射流束中心区域的加工质量远远不及边缘区域,留下一个针尖大小的疙瘩,肉眼可见,称之为“水垫效应”[8]。

脉冲磨料射流技术的出现与研发旨在解决此问题,利用加工时产生的脉冲效果,将射流束的连续加工变化为间歇加工,使射流束中心在加工时有离开工件表面的时间,从而改善加工结果[9]。其研发的原理类似于脉冲电源技术,利用脉冲间歇消除电离,从而杜绝了拉电弧烧伤工件表面的隐患[10]。

2 前混合与后混合磨料射流技术原理概述

后混合式磨料射流技术非常成熟,运用广泛,原理简单,即文丘里效应,喷嘴磨损率相对较低。但是后混合磨料水射流技术由于文丘里原理的限制,射流束能量损失过大,因此无法实现微细加工。

前混合磨料射流系统将磨料罐设计在动力源与喷嘴之间,高压气泵产生的高压气体直接推动磨料罐内的磨料浆液从喷嘴喷出。因为加工原理的改变,系统结构更简单,管路连接部分大幅减少,系统传输能量损失率低,加工能力显著增强。

3 变频单脉冲前混合磨料射流喷嘴系统的研发

变频单脉冲前混合磨料射流喷嘴系统是将脉冲发生技术、频率调节技术及前混合磨料射流技术进行融合设计的全新产品,可以解决射流加工技术中影响表面质量、频繁出现的“水垫效应”问题,可以实现后混合磨料水射流无法实现的微细加工,还可进一步提高射流的工作能力,可降低能耗76%~79%;相对于前混合磨料射流有更低的比能耗,能耗可降低70%左右,加工能力大幅提高。

4 变频二次脉冲前混合磨料射流喷嘴系统结构设计

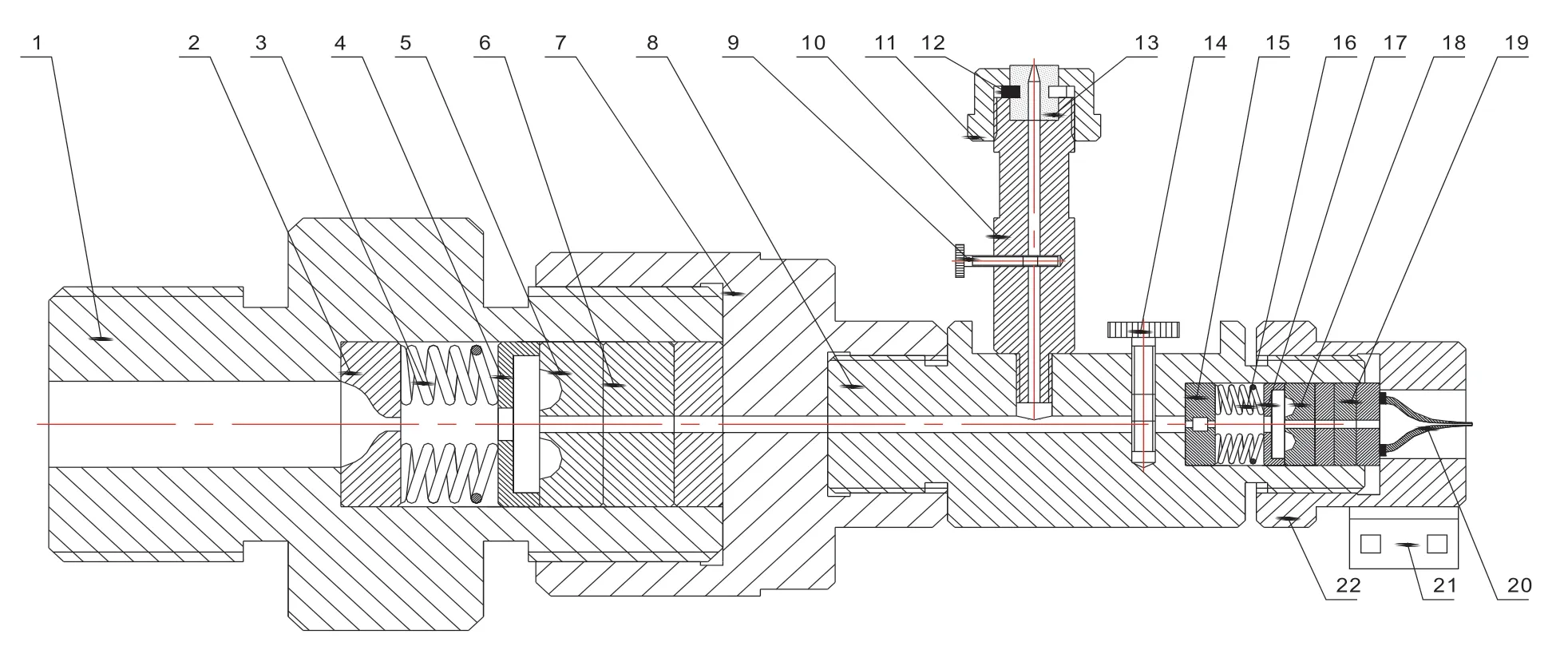

本设计在变频单脉冲前混合磨料射流喷嘴系统的基础上,从节能环保、进一步降低能耗、持续增强射流束的加工能力及射流束的微细化等技术环节入手,研制了一种由双脉冲发生技术、微细直径玻璃喷嘴锻制技术、脉冲频率调节技术、前混合磨料射流技术多元融合的变频二次脉冲前混合磨料射流喷嘴系统。该喷嘴系统各部分结构大幅度创新,增加了侧喷嘴系统,形成了新式多功能超微细喷嘴系统,而且增加了超微细玻璃喷嘴,喷嘴直径可达0.005 mm~0.01 mm,形成的磨料刀极其锋利,满足特种超精密微细加工领域需求,实现了“万能”效应。喷嘴结构示意图如图1所示。

图1 变频二次脉冲前混合磨料射流喷嘴结构示意图

5 技术分析

5.1 工作原理

变频二次脉冲前混合磨料射流喷嘴发生脉冲的原理:当上游剪切流动的雷诺数在一定范围时,腔内剪切流动中就存在从低频到高频的许多涡量扰动,上游喷嘴中高速磨料射流束的不稳定的涡量扰动在穿过腔内剪切层时,剪切层对其具有选择放大作用,它们之间的相关性增强,能量逐渐集中在主频段,形成大尺度涡环结构,则下游区就会产生强烈振荡。

变频二次脉冲前混合磨料射流喷嘴生成的双脉冲磨料射流束因为频率高,肉眼无法甄别,需借助专业仪器方可测量。因此,喷嘴末端设置了脉冲计数器,用以记录脉冲数值,并对射流束的加工能力进行判断,从而方便选用所需频率。在实际加工中,如果加工超硬金属或者高精度切割,脉冲频率越高效果越好,射流束的打击力度越大,射流束形成的磨料刀越锋利。这是因为射流束高频发射速度极快,达到每秒千余米甚至几千米,动量变化量Δmv数值巨大,而且射流束脉冲间隔时间极短,即每一次射流束冲击工件表面的时间极短。根据冲量定理Δmv=Ft可知,当Δmv数值巨大,每一次射流束冲击工件表面的时间t数值极小,则射流束在工件表面形成的打击力F的数值极大,即射流束冲击工件表面的作用力极大,这就是脉冲效应极大幅度增强射流束打击力度与加工能力的科学机理,打击力F的数值可使用美国研发的凯斯勒测力仪读取。反之,如果是普通金属材料的加工工艺,在保证零废品率的基础上使用较低频率脉冲,原理与前述一致,但是射流束打击力度降低。

脉冲频率的调整范围根据加工实际进行科学选取,这是本项目技术的最大亮点。拉瓦尔管因拉瓦尔曲线得名,它的特点是先缩小后放大。从一级脉冲喷嘴喷出的一次脉冲射流在二级脉冲喷嘴系统的拉瓦尔管即上游喷嘴的作用下,射流束被进一步放大形成第二次的剪切放大层,剪切放大层撞击下游喷嘴的圆弧槽振荡壁后生成的双脉冲磨料射流束从二级喷嘴系统的下游喷嘴喷出,形成比普通前混合磨料射流系统高出十余倍能量的微细射流束。

5.2 技术创新

1)为使系统具备灵活性、经济性和广泛性,二次脉冲喷嘴系统设计调整垫圈,利用调整垫圈调节振荡腔体积,进而调节自激振荡频率,从而形成具有不同加工能力的射流束。

2)对单脉冲喷嘴的结构设计进行了重新优化,改造为双脉冲喷嘴系统,增加了终端微细玻璃喷嘴,技术指标及工作性能大幅度提升。

3)主要技术参数:一级、二级脉冲喷嘴系统的上游喷嘴直径、下游喷嘴直径、振荡腔的几何尺寸、下游碰撞壁的形状、二级脉冲喷嘴系统的振荡腔调整垫片尺寸参数、微细玻璃喷嘴直径等。为生成微细脉冲磨料射流束,设计预期是射流束最终喷出时直径为0.01 mm,如果将二级脉冲喷嘴系统的下游喷嘴直径设计为0.01 mm,虽然满足设计预期,但是对于硬质合金材料这种微细结构的加工难度太大,且与之相关的上游喷嘴与振荡腔其余零件尺寸也同样微小,加工难度同样非常大。为降低二级脉冲喷嘴系统各部分零件的加工难度,把上游喷嘴直径与下游喷嘴直径分别扩大到5 mm 与7 mm,下游喷嘴结构设计为Φ7 mm 通孔形式,与微细玻璃喷嘴相连接。最终微细玻璃喷嘴直径为0.01 mm,采用熔融玻璃管锻制技术,可选择专门的厂家批量加工,成本低廉,使用机械强力万能胶与二级喷嘴系统中的下游喷嘴粘连为整体,最终生成超微细高压磨料射流束。锻制超微细玻璃喷嘴的玻璃管应选择管壁较薄的材料,锻制的喷嘴直径微细部分长度较小,便于射流束顺利喷出,反之管壁较厚的玻璃管锻制后直径微细部分长度较大,因此射流束经过该部分时液阻摩擦大,射流束难以顺利喷出甚至不喷出。

6 结语

变频二次脉冲前混合磨料射流喷嘴的上下游喷嘴为损耗件,磨损后直接更换即可;使用过程中绿色环保、节约能耗,契合国家倡导的节能减排方针,因为有水的参与,不会形成气体喷丸式的粉尘效应污染空气,不会对操作者的呼吸系统形成危害,导致尘肺;磨料的成分是普通的金刚砂或者棕刚砂,即普通硅酸盐,所以排放后不会造成对水体和土地的污染,可直接处理,没有任何危害与污染。