拖拉机配套打捆机联动控制系统开发

白 杨 ,管 磊 ,蒋亚波 ,原志华 ,薛运起

(第一拖拉机股份有限公司大拖公司,河南 洛阳 471004)

0 引言

近年来,农业生产中秸秆还田的结果显示农作物发生病虫害的风险增加[1]。随着农业可持续发展和人们环保意识的增强,农田秸秆处理方式逐步由秸秆还田作业改进为秸秆离田作业[2]。实际上,秸秆除还田外,还可用于饲喂牲畜、制作有机肥、发电或用作工业原料等[3-4]。然而,秸秆在收、储、运过程中存在比较松散、密度小、收获时间短、贮存运输困难等问题[5-6]。

解决秸秆的存储和运输问题,是提高秸秆综合利用率的关键[7]。打捆机对秸秆进行打捆作业可使得秸秆体积变小,易于运输,因而被广泛应用于秸秆的收储过程。

目前市场上带有打捆机的拖拉机在拾捡完秸秆后,需要停车吐捆。当打捆机完成打捆作业需要拖拉机停车吐捆时,打捆机会发出停车报警信号,提醒用户及时压下离合器踏板,实现动力分离,达到拖拉机停车的目的[8]。拖拉机在大田里作业时,由于行驶速度慢,行进阻力大,需要停车时只需要踩下离合器踏板,断开离合器,切断发动机对传动系统的动力提供,仅靠地面的阻力即可实现拖拉机停车,拖拉机停车后,后面的打捆机也会跟着停车,停止对秸秆的吸入。

带有打捆机的拖拉机在作业时,现场作业环境噪声较大,部分用户会由于种种原因不能及时发现停车报警信号。从而导致不能实现精确的停车吐捆,打捆机需要吐捆时拖拉机仍继续行驶,打捆机持续吸入秸秆,吸入的秸秆使得拖拉机的行进阻力持续增加,最终造成拖拉机动力输出传递扭矩的瞬时大幅度增加,导致拖拉机离合器摩擦片发生烧毁故障[9]。如何解决打捆机的精确停车吐捆问题,提升打捆机的工作效率,延长拖拉机离合器的使用寿命,降低离合器及整机故障率成为各大拖拉机主机厂商亟待解决的问题。

1 打捆机工作原理

打捆机一般需要和拖拉机配套使用,拖拉机的动力输出轴为其提供动力并传递到各工作部件。拖拉机配套打捆机现场作业如图1 所示,在作业时,由打捆机上的喂入机构把秸秆送进四周布满不停转动钢锟的成捆室内,秸秆在成捆室内不断翻滚积累扩大[10]。当秸秆捆最外围与成捆室内的钢锟完全接触并达到预设密度时,控制器发出信号使绕绳机构的电磁离合器接通,夹绳辊开始转动,对圆秸秆捆进行绕绳;同时,喂入机构的电磁离合器分离,喂入机构停止输送秸秆。绕绳结束时,在割刀割断麻绳的同时接通蜂鸣器,由驾驶员操纵液压油缸打开仓门进行吐捆。仓门关闭后,控制器发出信号接通喂入机构的电磁离合器,再次喂料重复下一个循环。

图1 拖拉机配套打捆机现场作业照片

按照打捆机的作业模式,可简单将其分为以下作业工序:拖拉机挂接→捡拾→强制喂入→压实→辊筒卷压→布网→放捆。入料阶段拖拉机发动机工作转速为1 700 r/min~2 000 r/min,车速在7 km/h 左右(拖拉机一般为中Ⅱ挡),动力输出常转;当听到打捆机满仓报警后,拖拉机驾驶员踩下离合,挂空挡,停止前进,等待自动缠网,整个过程仍需保持动力输出;物料成捆并完成布网后,拉起液压输出,切网并打开打捆机仓门放出草捆。如果入料时发生堵塞,需要切断动力输出,打开打捆机底板掏出堵塞草料,然后重启动力输出。

因打捆作业时只需要通过打捆机把地上已准备好的草垛拾起,整机牵引负荷较小,主要负荷在动力输出及副离合器机构。同时,因常规作业时,动力输出常转,不需要操纵副离合器软轴切断输出,故离合器副片处于常压紧接触状态。整个作业过程中,负荷最大的时候为喂入草料的最后阶段,如果拖拉机未及时停车或喂入草料不均匀,造成喂入量过大,则会造成堵塞,甚至导致发动机被憋熄火,这也是目前离合器副片工作时最恶劣的工况。

2 拖拉机打捆机联动装置设计

2.1 设计思路

实现打捆机和拖拉机联动控制的关键,是要将打捆机的信号与拖拉机离合器的控制联系起来,从而实现拖拉机在打捆机需要停车吐捆时精准停车。本文研究的拖拉机与打捆机联动系统结构如图2 所示,该结构包含:打捆机压差传感器、拖拉机电器控制器、电磁阀及液压管路和离合器分离机构。其中,拖拉机离合器采用液压助力的结构形式,通过电控单元接收到打捆机的电信号,从而控制离合器助力阀块上的电磁阀。通过控制离合器助力阀块油路的变换来精确控制离合器的结合与分离,从而实现打捆机和拖拉机离合器的联动效果。具体工作过程:控制器接收到打捆机信号后进行逻辑判断并发出相关指令,控制电磁阀以改变液压油路,液压系统的压力油充入油缸来推动离合器分离叉轴,以实现主离合器分离接合控制,从而实现拖拉机自动停车。

图2 整体联动结构示意图

2.2 设计过程

本研究主要以如何通过电器控制单元对打捆机工作信号进行逻辑判断来发出信号指令,使液压系统切断拖拉机离合器实现停车功能作为重点研究对象,电控逻辑图如图3所示。

图3 电器控制逻辑图

打捆机打满一捆草时,为了避免地上漏草,打捆机需要进行吐捆操作。此时,拖拉机电器控制器接收到打捆机压差传感器发出的信号,通过逻辑判断,控制器向电磁阀发出指令,电磁阀直接向油缸提供压力油,油缸推动离合器分离叉轴,使得拖拉机离合器分离,从而实现停车。此时,出于安全考虑,驾驶员需要将拖拉机的挡位挂至空挡。当控制器检测到拖拉机的空挡信息时,对电磁阀发出指令,电磁阀断电,油路改变,离合器助力油缸的压力油消失。拖拉机需要重新行驶时,按照踩离合、挂挡的操作进行起步即可,打捆机也随即继续进行搂草作业。

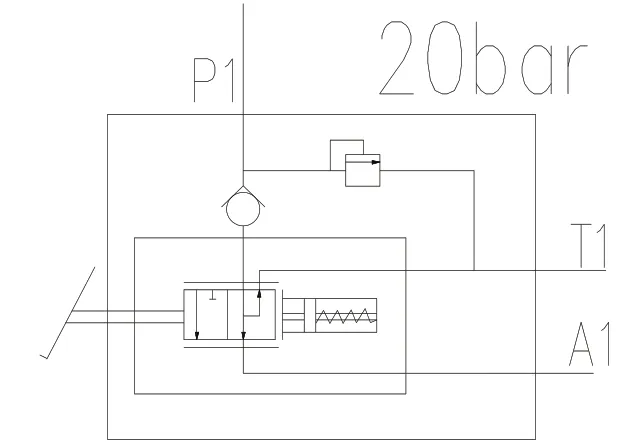

配备本系统的拖拉机必须具备离合器液压助力结构,离合器助力系统的液压原理图如图4 所示。在液压系统中使用双联齿轮泵(一个高压泵和一个低压泵),其中,高压泵的高压油给悬挂提升系统供油,低压泵为离合助力和散热系统供油。低压泵的压力油经过分流阀后给离合助力系统提供流量稳定的压力油,而从分流阀分出去的多余液压油流入散热润滑系统。

图4 离合器助力系统液压原理图

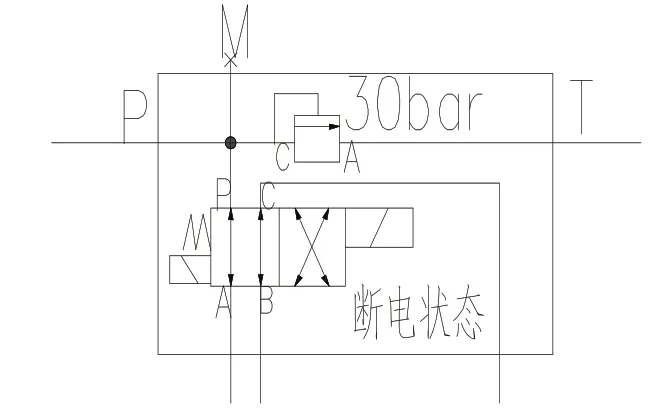

在离合器控制系统中最为关键的是电磁阀和离合器助力总泵,电磁阀和离合器助力总泵的原理图分别如图5、图6 所示。拖拉机正常行驶时,电磁阀的线路悬空,此时电磁阀处于断电状态。从分流阀进入电磁阀的液压油直接从电磁阀的P 口流向A 口,后进入离合器助力总泵的P1 油口。离合器助力总泵进油口处设置有单向阀,在未踩下离合器、齿轮泵不断泵油的情况下,液压系统中液压油的压力越来越高,当系统压力超过20 bar 时,进入离合器助力总泵的液压油直接从T1回油口进行回油。

图5 电磁阀原理图

图6 离合器助力总泵原理图

拖拉机正常行驶,当踩下离合踏板时,电磁阀流向离合器助力总泵的压力油经P1 口流向A1 口,从A1 口流出的压力油流向电磁阀的C 口后从B 口流出,流向离合器助力油缸,从而实现离合器助力。

在打捆机进行打捆作业时,由于进入打捆机内部的草越来越多,在打捆机储草仓内部的压力会越来越大。打捆机上配备有压差传感器,拖拉机电器控制器收到打捆机压差传感器达到一定限值的压力信号时,会在仪表显示屏上出现“停车布网”字样。同时,电器系统向电磁阀供电,电磁阀吸合,油路改变。此时,进入电磁阀的液压油直接从P 口流向B 口,然后流向离合器助力油缸,使主离合器分离。将拖拉机挡位挂入空挡后,仪表显示屏上“停车布网”字样消失,拖拉机电器控制器接收到拖拉机空挡信号后,控制电磁阀的线路再次悬空。此时,液压助力系统恢复到正常状态,完成打捆机布网操作后,可继续进行打捆作业。

2.3 试验验证

对本文研究的内容进行了实车验证,配套试验现场照片如图7 所示。对拖拉机在接收到打捆机信号后是否能够实现即时停车进行了验证。当拖拉机接收到打捆机信号后,位于驾驶室内部的屏幕上显示的信号如图8所示。

图7 拖拉机配套打捆机试验

图8 打捆机停车界面

试验表明,本文研究的拖拉机与打捆机的联动系统能够精准地实现拖拉机与打捆机的联动。

3 结语

本文介绍的系统利用离合器总泵与电磁阀之间的巧妙连接,不仅可以在正常使用中根据需要,通过踩下离合器踏板控制离合器助力油缸,以实现使拖拉机停车的目的;而且利用压差传感器与拖拉机自身的电器控制器连接,通过电器控制器控制电磁阀,可以在打捆机完成打捆时通过电器控制器控制电磁阀动作,最终实现对离合器助力油缸的自动控制,结构简单,使用方便,安全可靠,可以对拖拉机离合器形成有效保护。同时,也为各大拖拉机主机厂解决拖拉机配套打捆机时离合器故障率高的问题,提供了一种有效的解决方案。