海水赶制饱和卤水利用MVR蒸发技术可行性探讨

牛跃同,李慧良,吴敬礼,李树林

(天津长芦海晶集团有限公司,天津 300450)

1 前言

目前,国内海水制盐方法多采用滩田法,少数采用多效蒸发工艺,以及近几年来出现的蒸汽机械再压缩(MVR)制盐工艺。其中,滩田法是一种比较传统的制盐方法,主要工艺流程是纳水、制卤、结晶、收盐、集坨,该方法占地面积大,劳动强度高,劳动生产率低,受天气影响明显。多效蒸发工艺主要是利用蒸汽潜热来加热、蒸发卤水,主要流程是外界蒸汽在一效将卤水加热至沸腾状态,后面几效在蒸发时,利用前一效的二次蒸汽,通过控制蒸发罐的真空度,达到蒸发目的。因为该工艺较为成熟,所以目前国内大多数厂家采用该技术,但该技术存在末效蒸汽潜热不能完全利用的问题,会白白浪费掉末效二次蒸汽的潜热,且该技术需要消耗大量的冷却循环水,不利于节约水资源。多效蒸发所用的效数越多,相应的固定资产投资越大,装置占用空间越大,并且从目前的越来越严的环保形势看,该技术越来越受制于一效蒸汽的供应,蒸汽成本的不断增加,企业的生产成本也会大幅提高。

随着我国经济进入高质量发展阶段,对企业生产的安全、环保、低碳、绿色要求不断提高,企业要实现可持续发展,必须要进行技术革新,以前的高污染、高耗能技术,势必会被节能降耗、安全环保的新技术、新工艺所替代。

MVR蒸发技术是利用压缩机对蒸汽进行回收,压缩机可以把蒸汽产生的二次蒸汽再压缩,提高蒸汽的压力和温度,然后回到蒸发器再利用,不损失蒸汽潜热,正常运行后只需补充少量蒸汽或完全不用补汽即可满足生产要求。MVR蒸发(浓缩)结晶设备,广泛应用于化工、医药、废水处理等行业,不需蒸汽,节能80%,节水90%,节约占地面积50%以上,节约人力资源60%,尤其对需要浓缩类产品具有很高的降低成本价值。MVR所用电能为清洁能源,符合清洁生产的要求。

2 饱和卤水析盐规律研究

2.1 饱和卤水组成

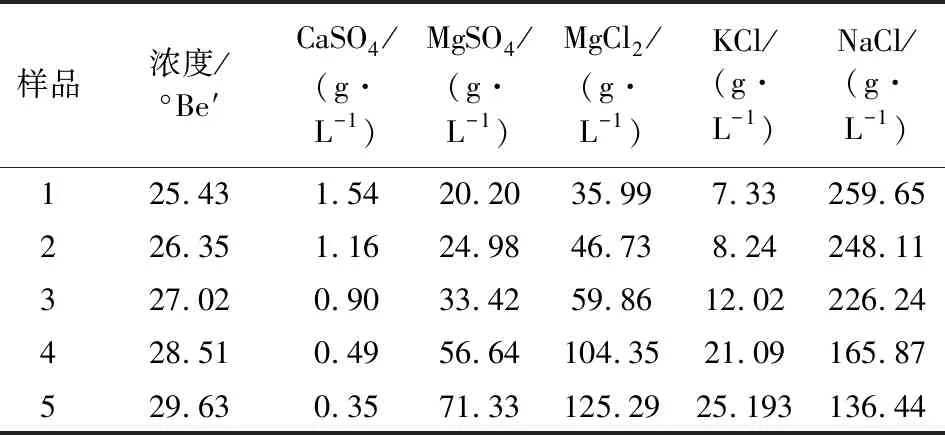

试验所用饱和卤水取自天津长芦海晶集团有限公司第一分公司盐田赶制的饱和卤水,其组成见表1。

表1 饱和卤水组成Tab.1 Composition of saturated brine

2.2 试验过程简述

蒸发试验参考有关浓海水、海卤水蒸发浓缩析盐规律[1-2]的研究报道。试验过程主要是一定量饱和卤水倒入烧杯,并将其置于恒温水浴中进行蒸发浓缩,水浴温度设定为40 ℃,待卤水达到所要求的浓度时,取卤水上层清液用于化学组成分析[3]。

2.3 分析方法

2.4 结果分析

对取样上层清液进行化学分析,结果见表2。

表2 上层清液化学组成分析结果Tab.2 Analysis results of chemical composition for upper clear liquid

图1体现出卤水中有关盐类浓度变化与波美度变化关系。其中氯化钠、硫酸钙浓度变化随着波美度增大均呈现下降趋势,硫酸镁、氯化镁、氯化钾浓度曲线随着波美度增大均呈现上升趋势。这表明饱和卤水波美度在25.43 °Be′~29.63 °Be′内,氯化钠和硫酸钙一直在析出,而硫酸镁、氯化镁、氯化钾随着浓度增大不断在富集,并不析出。

根据相关文献,硫酸钙在卤水浓度在12 °Be′时达到饱和,氯化钠析出之前便开始析出,在氯化钠开始析出时硫酸钙已析出88%左右,在整个析盐阶段都与氯化钠相伴结晶析出。

图1 盐类浓度与波美度变化关系Fig.1 Relationship between salt concentration and Baume degree changes

3 饱和卤水利用MVR工艺探讨

根据饱和卤水析盐规律研究,氯化钠在整个析出阶段都伴随着硫酸钙的析出,因此饱和卤水制盐阶段可以被视为钙型卤水制盐。

以山东肥城海晶盐化有限公司(以下简称“公司”)MVR蒸发制盐工艺为例,其所用原料卤水来自地下盐矿,卤水类型为硫酸钙型卤水,卤水中硫酸钙的含量较高,为3.70 g/L。对于钙型卤水,行业内一般都采用在卤水进入蒸发罐前,增加卤水净化装置的做法,以便防止出现硫酸钙结垢堵塞加热管的现象,导致生产装置不能连续稳定运行。但是增加净化装置不仅会增加建设总投资,还会因为添加大量除Ca2+、Mg2+助剂导致运行成本增加,同时因为环保要求,净化产生的盐泥处理困难。

公司采用石膏晶种法,对进罐卤水不做净化处理,在卤水进罐前添加石膏晶种,利用添加的晶种结构与原料卤水析出的硫酸钙结构相同,析出的硫酸钙会优先吸附于晶种表面,使得晶种颗粒不断增大,避免硫酸钙结垢在换热管内壁,从而影响换热管的换热效率。在蒸发过程中,通过外排石膏母液方式,控制蒸发罐内硫酸钙含量在14 g/L~20 g/L左右。外排石膏母液经压滤后的盐石膏经过后续处理可以做成纯度较高的硫酸钙,可以用于建筑、医药等行业。

试验用饱和卤水中硫酸钙起始浓度1.54 g/L,与公司卤水中硫酸钙浓度3.70 g/L相比,硫酸钙浓度要小很多,参照其卤水状况,饱和卤水可采用MVR 蒸发工艺进行制盐。

4 MVR蒸发工艺优点

MVR[4-5]技术与多级蒸发相比,从固定投资来看,多级蒸发低于MVR,从运行费用来看,一般是MVR优于多级蒸发。MVR蒸发工艺与多效蒸发工艺相比较具有以下优点:

(1)显著的节能效果, MVR蒸发能耗比多效蒸发能耗低,一套MVR蒸发能耗相当于多效蒸发的30效;

(2)运行过程不需要补充生蒸汽,MVR只消耗电能就能连续稳定运行,而多效蒸发需要不断消耗生蒸汽维持运行;

(3)MVR蒸发将二次蒸汽直接利用,不需要循环冷却水对二次蒸汽进行冷凝;

(4)MVR蒸发器比多效蒸发占地面积小,节省空间、操作人员与其他配套公用工程;

(5)自动化程度高,通过组态控制,操作更加稳定可靠。

5 MVR蒸发饱和卤水工艺流程简述

根据公司MVR制盐工艺,可设计饱和卤水利用MVR蒸发工艺流程。海水经纳潮、赶卤后,可赶制25 °Be′左右饱和卤水,饱和卤水分两路进入蒸发罐,一路经预热后与离心机甩后液混合后进入蒸发罐进行蒸发制盐,另一路进入盐腿,作为淘洗水对盐浆进行淘洗,可以淘洗盐腿处盐浆所包裹的硫酸钙,以提高精制盐质量,同时可以起到对高温盐浆进行降温的作用。蒸发罐内析出的盐沉降在盐腿,盐浆经淘洗后,通过离心泵打入离心机,经离心脱水、干燥后,即成精制盐产品。

MVR系统启动时需要消耗一定量的外界蒸汽,待蒸汽压缩机运行正常,系统稳定生产后,即可停止蒸发系统的蒸汽补给,完全不用再补充生蒸汽,系统即可循环利用二次蒸汽维持运行。蒸发罐内蒸发饱和卤水产生的二次蒸汽经挡板除沫器后,进入洗气塔,对氯离子洗涤后,二次蒸汽进入蒸汽压缩机。二次蒸汽在蒸汽压缩机内被重新压缩,成为过热蒸汽,通过调整蒸汽温度和压力,达到要求的工艺参数后,蒸汽返回蒸发罐的加热室,继续作为蒸发热源,对蒸发罐内饱和卤水进行蒸发。工艺流程简图见图2。

图2 饱和卤水MVR蒸发工艺简图Fig.2 Schematic diagram of MVR evaporation process for saturated brine

采用MVR蒸发工艺,为了充分利用余热,减少热量损失,节能降耗,可将外排石膏母液和冷凝水与进罐的饱和卤水利用换热器进行热交换,对饱和卤水预热,提高饱和卤水进罐温度,经换热后的饱和卤水,与离心机甩后液混合进入蒸发罐。

外排的石膏母液浓度在30 °Be′左右,其硫酸钙浓度在14 g/L~20 g/L,经板框压滤机压滤后,硫酸钙以盐石膏形式去除,滤液里含有未析出氯化钾、氯化镁、硫酸镁等盐类,参照现在盐化工卤水综合利用方法,进一步去提取氯化钾、工业溴、氯化镁、硫酸镁等产品,最终实现零排放,实现绿色生产。

6 结论

1)饱和卤水在析盐阶段,氯化钠和硫酸钙相伴析出,其他盐类如硫酸镁、氯化镁、氯化钾只是富集并不析出。

2)饱和卤水制盐采用MVR工艺在技术上是可行的,而且可以采用饱和卤水不净化直接进罐生产工艺。

3)饱和卤水采用MVR工艺制盐后母液经过处理去掉石膏后可以直接去提取氯化钾、工业溴、氯化镁、硫酸镁等产品。