杨房沟水电站地下厂房蜗壳混凝土浇筑质量控制措施

汪海雁 张浩

摘要:

为提高杨房沟水电站蜗壳混凝土浇筑施工进度和效率,针对浇筑质量控制难点,采用免拆模板分割蜗壳混凝土一次浇筑完成的施工工艺,并详细总结了该工艺的分层分块、入仓方式、监测与温控等方面的浇筑质量控制措施。结果表明:杨房沟水电站蜗壳混凝土浇筑节省工期3个月,为该电站实现提前发电节点目标奠定了坚实基础。该浇筑工艺可为其他水电站厂房蜗壳混凝土施工提供参考。

关键词:

蜗壳混凝土; 浇筑方案; 浇筑质量控制; 杨房沟水电站

中图法分类号:TV544

文献标志码:A

DOI:10.15974/j.cnki.slsdkb.2023.S1.010

文章编号:1006-0081(2023)S1-0033-03

0 引 言

杨房沟水电站是国内首个采用EPC模式建设的大型水电站工程,鉴于目前国内蜗壳混凝土施工均采用二次浇筑施工工艺,一期主要浇筑蜗壳周边混凝土,二期回填混凝土主要为阴角部位混凝土。基于中国水电站施工经验并结合该工程特点,通过不断论证分析和优化调整杨房沟水电站蜗壳混凝土,采用一次浇筑完成施工工艺,在节约工期的同时保证了施工质量,为后续金结及机电安装留足了充裕时间,也为杨房沟水电站提前1 a发电奠定了坚实基础。

1 工程概况

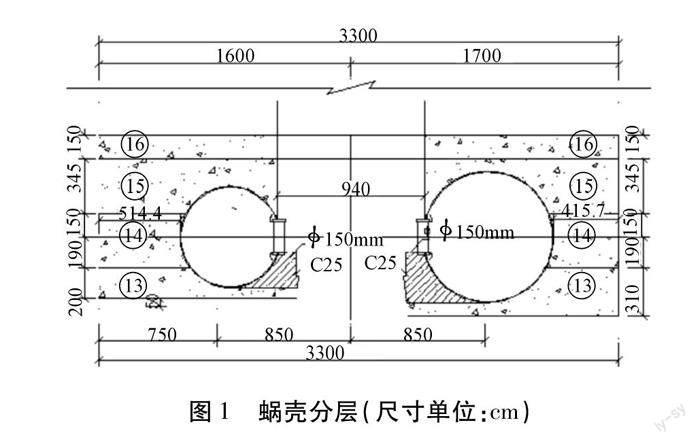

杨房沟水电站地下发电厂房布置在左岸山体内,地下厂房共布置4台单机37.5 MW的水轮发电机组,单台机组平面尺寸为33.0 m×28.0 m(长×宽),蜗壳高程为1 969.60~1 979.95 m。机组蜗壳混凝土共分为4层浇筑,其中第一、二层每层浇筑分为4区,第三、四层采取单层整体一次浇筑,第一层高度为2.0 m(高程1 969.60~1 971.60 m)、第一层分层高度为3.4 m(高程1 971.60~1 975.00 m)、第三层分层高度为3.45 m(高程1 975.00~1 978.45 m)、第四层分层高度为1.5 m(高程1 978.45~1 979.95 m)。

2 蜗壳混凝土浇筑质量控制难点

(1) 蜗壳周围预埋件多,施工空间狭小[1],混凝土入仓、振捣难度大;

(2) 在进行混凝土浇筑时,蜗壳发生偏移、上浮,对混凝土的浇筑工艺要求高;

(3) 蜗壳阴角混凝土浇筑极易形成空腔;

(4) 蜗壳混凝凝土未设计二期混凝土,对混凝土的充盈度和密实度要求极高;

(5) 蜗壳混凝土属于大体积混凝土,为避免产生温度裂缝,对混凝土入仓温度、浇筑温度、最高温度要求较高。

3 蜗壳混凝土浇筑过程控制

针对蜗壳混凝土浇筑过程中存在的质量控制难点,结合现场实际情况,主要从混凝土性能、混凝土分层分块[2]、混凝土入仓方式及入仓速度、蜗壳位移监测及温控措施5个方面进行控制。

3.1 混凝土性能

为保证蜗壳混凝土浇筑质量,蜗壳外围大体积混凝土采用C25常态混凝土,蜗壳阴角采用C25自密实混凝土进行浇筑。

3.2 蜗壳混凝土分层分块

蜗壳层总高度10.35 m(高程1 969.60~1 979.95 m),共分4层浇筑(图1),其中第一、二层位于蜗壳腰线以下,为防止蜗壳在浇筑过程中发生上浮、弦向转动及变形,第一、二层均分为4个象限对称浇筑,按照Ⅱ、Ⅲ→Ⅰ、Ⅳ顺序浇筑(图2)。第三、四层采用通仓浇筑,混凝土层间歇按5~7 d控制。分层施工缝按要求凿毛冲洗,并按施工图纸要求设置插筋。

3.3 蜗壳混凝土入仓方式及速度

蜗壳混凝土采用HBT60泵机接,120泵管截至蜗壳顶面,顶面到仓面采用溜槽入仓的方式[3]。

(1) 第一层混凝土浇筑。为确保蜗壳浇筑过程中不产生位移抬动及变形,蜗壳第一层浇筑时配置2台HBT60混凝土泵机,其中1台泵机用于浇筑蜗壳部位阴角自密实混凝土[4],另1台浇筑普通混凝土,普通混凝土和自密实混凝土采用免拆模板隔开。

普通混凝土浇筑时,从蜗壳外围接专用泵管入仓内后,通过活动弯头再连接溜槽接至浇筑面,每区布置2根主溜槽,从每根主溜槽底部1/3处分出2根分溜槽,保证每区有6个下料口。在浇筑过程中,通过调整活动弯头角度确保对称下料,同时在蜗壳最低点采用免拆模板隔开自密实混凝土和普通混凝土。

自密实混凝土从蜗壳外围接专用泵管入仓,再通过直径120 mm的橡胶软管进入座环集料口,二次搅拌后通过座环预留的24个150 mm直径的振捣孔进入仓面,在混凝土下料过程中,通过及时调整下料口位置進行下料。

蜗壳混凝土采用平铺分层浇筑的方式,每坯层厚度不超过30 cm,混凝土垂直上升速度控制不超过0.3 m/4 h,且浇筑时保持均匀下料,平面高差不超过20 cm,液态混凝土高度应不超过0.6 m,单层浇筑时长按4.5 h控制。混凝土阴角部位自密实混凝土利用座环预留的振捣排气孔进行混凝土振捣[5]。外围普通混凝土通过搭设的振捣平台采用直径70 mm的插入式振捣器振捣密实。为确保混凝土密实度,均采用复振法进行振捣。第一次振捣时间以混凝土粗骨料不再显著下沉并开始泛浆为准,复振在第一次振捣完成后15 min进行,单点振捣时长为第一次振捣时长的1/2,通过复振法振捣工艺有效确保混凝土密实度。同时为避免第二层蜗壳阴角部位顶部混凝土浇筑时形成薄层、锐角,第一层混凝土浇筑过程中采用免拆模板控制混凝土最薄处厚度应不少于0.3 m。

混凝土下料液面高度控制主要方法:在蜗壳钢筋四周每3~5 m用红色喷漆沿高程方向每30 cm高做一道混凝土入仓控制线,并安排专人记录每层浇筑用时。若发现入仓速度超过0.3 m/4 h,立即调整下料速度,浇筑前提前计算各区分层入仓方量,精确掌握入仓强度,确保蜗壳混凝土浇筑满足厂家及设计方提出的入仓要求。

液态混凝土高度控制主要方法:鉴于蜗壳第一层混凝土开始浇筑时,没有同条件养护试块的相关试验数据,因此浇筑时预留同条件养护试块采集数据。第一坯层采用试验室提供的相关数据,待取得同条件养护试块的数据后,后续坯层的下料速度结合上一坯层混凝土的初凝时间来控制液态混凝土的液面高度。

(2) 第二层混凝土浇筑。第二层混凝土的分块、施工资源配备、浇筑工艺及浇筑方法同第一层。第二层浇筑重点是解决蜗壳阴角部位的施工缝处理问题。采用高压水枪进行冲毛处理,缝面处理杂物、乳皮通过大功率吸尘器吸出后集中外运,积水采用抽水泵逐孔吸出后排走。验收合格后进行混凝土浇筑。

(3) 第三、四层混凝土浇筑。第三、四层混凝土仓面采取薄层平铺法施工,单层铺料厚度40 cm,人工平仓。蜗壳第三、四层浇筑时配置2台HBT60混凝土泵机,混凝土浇筑时,从蜗壳外围接专用泵管入仓后,通过活动弯头连接溜槽接至浇筑面,每层布置8根主溜槽,从每根主溜槽底部1/3处分出2根分溜槽,保证每层有24个下料口,在浇筑过程中,通过调整活动弯头角度确保对称下料,同时在蜗壳最低点采用免拆模板隔开自密实混凝土和普通混凝土。

3.4 蜗壳混凝土浇筑监测措施

蜗壳外围混凝土浇筑前,在座环上平面4个座标轴方位架设4个垂直百分表和4个水平百分表,以监测混凝土浇筑过程中座环的浮动量及位移量,同时通过用水准仪测量座环水平变化,并根据实际浮动量以及位移情况改变混凝土的浇筑顺序[4]。

在浇筑蜗壳上部混凝土时,在蜗壳内进口、+X轴、-Y轴及-X轴等断面无内支撑部位设垂直百分表,监测蜗壳在浇筑过程中可能产生的变形。蜗壳混凝土浇筑过程中实际监测预警最大值为0.08 mm(小于设计预警值0.15 mm)。

3.5 蜗壳混凝土温控措施

(1) 减小水泥的水化热。为减小混凝土水化热及降低混凝土出机口温度[5],蜗壳层采用中热水泥,确保混凝土出机口温度不高于14 ℃,混凝土浇筑温度不高于20 ℃。

(2) 骨料预冷。由于蜗壳层混凝土部分机组在高温季节进行浇筑,为有效控制其内部最高温升,对砂石骨料进行预冷,降低混凝土出机口温度。

(3) 预埋冷却水管对混凝土进行通水冷却[6]。冷却水管采用HDPE管,内径28 mm,壁厚2 mm,外径32 mm,冷却水管间排距总体按照1.0 m×1.0 m布置,层间距1.1 m,冷却水管距离模板边1.0 m,底層布置于上一层浇筑混凝土面。顶层冷却水管距顶部外露面的距离不小于80 cm,水管转弯段圆弧半径75 cm。通水与浇筑同步开始,通水采用常温系统供水。冷却水管供水采用系统常温水,混凝土开仓后开始通水,过水速率为1.2~8.0 m3/h(通水速率可根据混凝土温度变化进行动态调整)。通水过程中,需满足混凝土温度与水温之差在混凝土内部最高温升出现前不得超过25 ℃、后期不得超过20 ℃,且应控制最大单天降温速度不超过2 ℃。当温降超过2 ℃/d时,应及时调低通水流量。自冷却水管开始通水时,每间隔4 h对混凝土温度、冷却水管进水口水温、冷却水管出水口水温进行测量记录。冷却水管开始通水后,每24 h对通水方向进行调换。混凝土浇筑完成后7 d停止通水(具体通水时间根据混凝土温度变化进行调整),停止通水需确保混凝土内部二次升温不大于40 ℃[5]。

(4) 温度检测及预警[7]。温度观测的内容包括:混凝土出机口温度、入仓温度、浇筑温度、内部温度、气温以及环境温度等。在混凝土拌和楼,使用玻璃棒式温度计观测混凝土出机口温度和气温,观测频率1次/4 h;在混凝土浇筑现场观测混凝土入仓温度、浇筑温度和洞室温度,观测频率1次/4 h。在蜗壳混凝土中心位置厂上、厂下各埋设一支电阻温度进行混凝土内部温度检测,混凝表面温度及外部环境温度采用测温枪及温度计检测记录。混凝土浇筑完6~10 h开始测温,在混凝土温度达到峰值前,检测频率为1次/2 h,以后检测频率逐渐减少直到温度稳定为止。具体如下:在混凝土浇筑后3 d内,观测频率1次/4 h,以后2 d内1次/6 h;5 d后,1次/12 h。每次测温同时须测出周围环境的温度。冷却水进出水温度观测与混凝土内部温度观测同步进行,在混凝土浇筑3~5 d内,观测频率1次/4 h,以后观测频率1次/12 h。

4 结 语

杨房沟水电站已完成4台机组蜗壳混凝土的浇筑施工,采取了混凝土的分层分块浇筑工艺和监测措施等一系列有效的控制措施。经混凝土浇筑质量、蜗壳的位移、蜗壳的脱空检查成果分析,杨房沟水电站蜗壳混凝土质量均达到优良级别,为杨房沟水电站机组提前发电奠定了坚实基础。

参考文献:

[1] 余章兴.卡洛特水电站厂房蜗壳混凝土施工与质量控制研究[J].人民长江,2020,51(增2):354-360.

[2] 卢静.地下厂房机组蜗壳层混凝土施工技术[J].云南水力发电,2020,36(4):58-61.

[3] 全国水利水电施工技术信息网.水利水电工程施工手册(第三卷混凝土工程)[M].北京:中国电力出版社,2003.

[4] 甘伟,林子奥,王庆,等.矿粉改善自密实混凝土流动性和抗离析性的研究[J].广东建材,2023,39(4):4-7.

[5] 杨根录.向家坝左岸电站厂房蜗壳混凝土施工与质量控制[J].人民长江,2015,46(2):23-27.

[6] 汤林伟.新藏水电站蜗壳混凝土快速施工技术[J].四川水利,2015,36(2):59-60.

[7] 任喜平,李虎子,焦雄.混凝土冷却水管布置形式优化分析[J].水利建设与管理,2022,42(2):55-59.