大跨度钢桁架拱人行天桥安装技术研究及应用

摘要:文章结合实际工程案例,系统研究了钢桁架拱分段设计、吊点选取、吊车选取、地基承载力计算及安装技术,并通过有限元分析等手段合理选取吊点,避免了结构出现焊缝开裂等问题,保证了人行天桥的寿命,值得同类项目参考。

关键词:钢桁架拱;人行天桥;吊点选取;安装

中图分类号:U448.11A341144

0引言

高速公路通过中央分隔带分左右幅设计,上跨人行天桥的墩身设置在中央分隔带中。随着改扩建工程的增多,双向四车道天桥跨度无法满足扩建双向八车道跨度的要求,需设计跨度更大的人行天桥。人行天桥跨度增大,带来了诸多问题,如人行天桥的重量增加,给吊装带来了困难;钢桁架拱吊点选取不适当容易造成结构内部应力增大,甚至造成焊缝开裂的情况;钢结构分段及加工精度难以保证,需做好总体分段设计[1]。本文通过理论分析,实现了钢桁架拱合理分段,选择了合适的吊点、吊车,将该技术应用于工程实践,高效高质量完成了人行天桥的安装。

1工程概况

兰州至海口高速公路广西钦州至北海段改扩建工程那丽服务区人行天桥采用(25+50+25)m钢桁架拱,桥梁全长100 m,天桥立面布置见图1。桥梁纵坡为双向1%的纵坡,无桥面横坡,钢箱梁采用Q345C钢,桥面铺装采用2.5 cm厚C15混凝土铺装和1.5 cm厚防滑地砖。

2技术特点

大跨度钢桁架拱人行天桥安装技术的难点及关键点在于对钢桁拱结构的分段、吊点选取、吊车选取、地基承载力计算及现场安装,这些独立的部分需要做好分项细化设计,才能顺利完成大跨度钢桁架拱人行天桥的安装。因此必须对钢桁拱架的分段做合理的设计,利用有限元软件进行吊点选取对比分析,以减轻结构吊装过程出现过大的应力;根据现场条件合理选择吊车,必须保证足够的地基承载力,确保吊装过程中不出现倾覆垮塌事故。

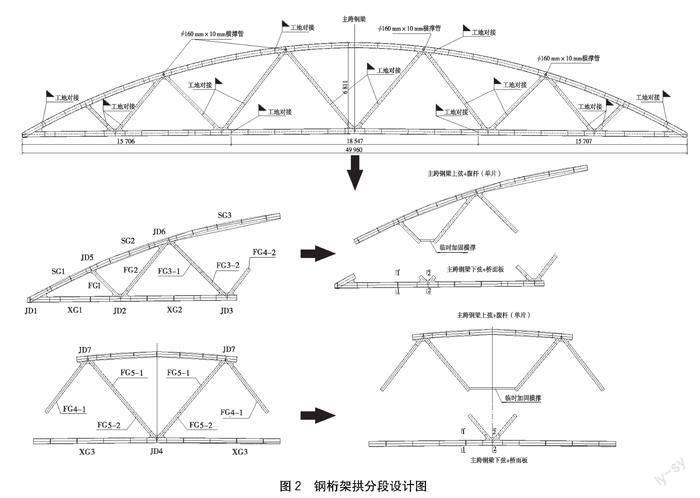

3钢桁架拱分段设计

为保证钢桁拱架加工质量,选在南宁专业钢结构厂家进行加工,受限于道路运输条件,无法完整加工成形整孔钢桁架拱,需对钢桁架拱进行分段运输。为减少现场拼接工作量,结合运输条件情况,将钢桁拱架上、下弦分成3段,其中下弦杆分别与对应的桥面板组装成整体后发运;上弦杆分别与对应的腹杆组装成单片结构整体发运。下弦杆与桥面板工厂组装发运节段时,桥面板横向接口与下弦杆接口要求错开200 mm。钢桁架拱分段设计见图2,该总体分段方案报设计单位审批同意后方可进行加工,钢结构加工图应报送监理审批后且焊接工艺评定通过审批后方可进行加工制作[2]。

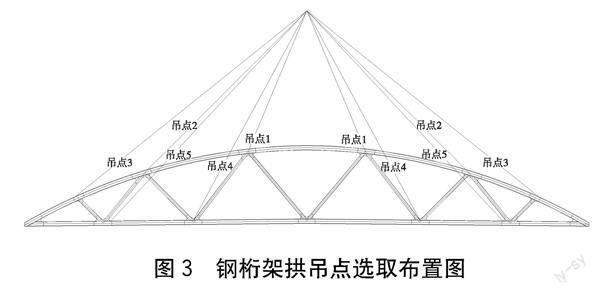

4钢桁架拱吊点选取

钢桁架拱吊点选取不适当容易造成结构内部应力增大,甚至造成焊缝开裂的情况,因此需做不同吊点位置下结构应力的对比分析。由于结构吊装过程中发生的变形为弹性变形,因此以结构变形不作为吊点选取的对比因素[3]。同时考虑施工的便利,选取最合适的吊点。分别设置5组吊点如图3所示。

建立Midas Civil有限元模型,吊点1计算模型如圖4所示,对同一起吊工况不同吊点位置的结构应力作对比分析。钢桁架共设置4处吊点,每边各2处吊点。

提取5组电算模型分析结果汇总形成折线图如下页图5所示。由图5分析可知,在同一吊装工况下,钢桁架拱各杆件应力变化不大,均处于较小值,远低于材料屈服强度,结构应力变化受吊点位置变化影响小;应力变化较大的是吊杆,其最小应力为第1组吊点组合,应力为138.8MPa,最大应力为第3组吊点组合,应力为677.0MPa。综合对比选用吊点1作为实际施工吊点,该吊点设置合理,满足受力要求及安全要求。

5吊车选取及地基承载力计算

5.1吊车选取计算

由《路桥施工计算手册》相关规范可知,单机吊装作业应满足以下公式:

(1)

完全拼装后重67 t,Q1=67 t,吊索吊具重Q2=3 t,K为起重机降低系数,取0.8。

根据1台汽车吊起吊不能超过额定起重量的80%规定,则起吊重量≥350/80%=280 t。

起重高度计算:

(2)

式中:h1 —— 安装支座表面高度(m),根据实际汽车吊摆放在现有旧高速公路上,h1取9.3 m;

h2 —— 安装预留空间(m),参考值为0.2~0.5 m,本项目取0.3 m;

h3 —— 吊点到构件起吊后底面的高差(m),即主拱整体的高度为6.9 m;

h4 —— 吊具高度(m),绑扎点至吊钩的距离,视实际而定,取5 m。

即:H=9.3+0.3+6.9+5=21.5 m,起重高度取21.5 m。

起重臂长度计算:

350 t汽车吊自重为84 t,全伸支腿360°作业,工作半径为10 m,主臂伸出后长度为25.76 m时,最大起吊重量为87 t,满足要求。

5.2地基承载力验算

350 t汽车吊自重84 t加上主拱重67 t,总荷载为151 t,分别作用在吊车4个支腿上。根据设计经验,汽车吊前端2个支腿承受70%的荷载,即105.7 t;汽车吊后端2个支腿承受30%的荷载,即45.3 t。

汽车吊支腿下方需要支垫以扩散应力,采用2.0 m×2.0 m×0.02 m钢板,然后加垫枕木,在枕木上放置一块2.0 m×2.0 m×0.02 m钢板;枕木一共6根,每根枕木截面尺寸为30 m×30 cm,单根长度为2 m。最不利的起吊工况为荷载施加在单侧支腿,设计考虑安全系数,单个支腿设计承受荷载为105.7×0.7=73.99 t,单车起吊汽车吊起吊最大重量为350 t。假设起重时吊装重量350 t全部压在一个支腿上,则承载力验算如下:

σ=350×10/(2.0×2.0)=875kPa

由此可得出吊装场地地基承载力最低要求为875kPa,施工现场为现有旧高速公路,满足吊装作业。

6钢桁架拱安装技术

6.1施工工艺流程

钢桁架拱人行天桥安装工程流程见图6。

6.2运输方案

6.2.1总体运输方案

本次运输起点为南宁某钢结构工程有限公司,终点为兰州至北海高速公路改扩建项目1标二分部那丽服务区施工现场。根据结构特点,选择公路运输来完成。构件装车运输前,须按以下要求进行包装:

(1)重量>5 t的杆件包装时标出杆件重心位置及重量数据。

(2)零星小件进行分类装箱,每件重量≤50 kg,箱内放置发运清单。

(3)连接板、嵌补段等较小件采用装箱发运,包装时在箱底部码放木条,将构件与箱体隔开。板件之间采用40 mm×40 mm五合板加垫隔开,箱内其余空间用草帘填充。箱内放置发运清单并加封。为确保钢板梁天桥安装的正常施工进度,制定具体的公路运输方案。

根据工地施工现场的需要,随时调遣运输所需的车辆、工具及人员赴制造车间进行装车准备工作,并进行设备装车,通过公路运输至建设工程项目现场。

6.2.2运输及路线

经过路线勘察,钢板梁制造厂家到施工现场共有3条运梁路线,比对后选择运输距离最短、高速公路多的路线,具体如下:扶绥→322国道→S45北南高速公路→G75兰海高速公路→那丽服务区施工现场。

6.2.3交通组织

由于人行天桥吊装作业区域桩号在运营高速公路内,上行线(钦州往北海方向)为车辆正常行驶的高速公路,为保证吊装作业以及行车安全,尽量减少拥堵,需将高速公路上行驶的车流进行导改,将车流避开吊装作业区、从服务区入口匝道通行,再从服务区出口返回高速公路[4];下行线(北海往钦州方向)处于封闭状态,故直接在该封闭区域进行施工。

主拱需提前在下行线第一车道拼装好,上行线交通管制完成后方可开始吊装作业。

6.3主拱钢桁架拱拼装

主拱长50 m,分三段运输至施工现场,最高处为6.871 m,根据预制节段在施工现场拼装桥面板(25 m一段,共两段)。根据示意图拼装好主拱肋,吊装主拱肋至拼装好的桥面板进行焊接,安装腹杆、横撑及防下挠临时竖撑,主拱肋整体吊装至指定位置。

6.3.1主拱吊装就位

6.3.1.1转体

(1)整体拼装完成后先预起吊离地约20 cm高,检查吊点、支腿、钢丝绳是否完全受力对称,检查无误后方可进行下一步吊装作业。

(2)预起吊平稳无误后,由施工人员在钢桁拱两端布设麻绳,起到转体水平拉力的作用。布设完成后,起吊钢桁拱至计算高度,先由吊车缓慢自行转体使钢桁拱大致与两端盖梁平行。

(3)预起吊稳定后在钢桁拱两端安排人员拉设麻绳,共计2根。每根麻绳30 m长,麻绳直径为3 cm,选用中麻、亚麻纤维材质的麻绳。每根麻绳安排2名工人操作,对钢桁拱产生水平拉力,促使钢主梁转动。操作顺序为:一端人员施力使构件转动;同时另一端工人缓慢松绳,一旦发现钢梁转动过快,立即施力,降低钢桁拱转动速度。两端工人配合使钢桁拱整体缓慢转动,同时注意周边障碍物,避免钢桁拱与其相碰撞。

(4)吊装作业时,应有固定指挥人员进行指挥吊装,并应在吊装前统一吊装指令。

6.3.1.2落位

拱肋落位前应先定好拱肋轴线,以及拱肋四个角的关键控制点,整体吊装摆位接近桥墩,工人配合微调摆位,尽量避免过大的摆动,调整至准确位置后,利用全站仪测量放样复核,确认无误后完成整体落位。落位稳定后,立即复核桥位与设计偏差,偏差控制在允许值范围内,即可完成落位作业[5]。

6.3.2副拱钢桁拱拼装

副拱长25 m,最高处为4.2 m,桥面板及拱肋已预制成整体运至施工现场,现场依次将拱肋、横撑、腹杆安装,副拱整体吊装至指定位置。

6.3.3安装效果检验

大跨度鋼桁架拱人行天桥安装完成后,对关键受力接头进行焊缝超声波检测,焊缝质量均满足规范要求,无任何一条焊缝出现损伤;钢结构本身无屈服破坏现象,挠度均在设计要求范围内,桥面平整度良好,支座紧贴无脱空现象,证明了本次安装方案设计的科学性。

7结语

本文通过实际工程案例较为详细地阐述了大跨度钢桁架拱人行天桥安装技术,主要有:(1)钢桁架拱分段设计,其关键点在于结构分段处避免出现在内力较大的截面;(2)通过有限元对比分析研究钢桁架拱吊点选取,有效避免了不合理吊点设置造成结构应力过大的问题;(3)吊车选取及地基承载力计算,关键点在于保证选取的吊车满足安全系数,同时地基要有足够的承载力;(4)钢桁架拱安装技术,关键在于做好交通组织及人员组织。各项工作的紧密衔接才能保证大跨度钢桁架拱人行天桥的准确安装。

该工程虽然安装取得了成功,但忽略了一些细节设计,尤其是钢丝绳吊点处的设计,未来可对关键吊点处进行细部结构的有限元分析,保证细部结构吊点的结构不失效,确保施工安全。

参考文献[1] 陈艳平.大跨钢桁架人行桥设计与施工[J].城市道桥与防洪,2009(7):85-89,255.

[2]刘伟长.单跨60 m钢桁架人行天桥设计与施工[J].山西建筑,2012,38(11):207-208.

[3]杜德润,宁星,王胜.大跨桁架人行天桥施工过程模拟分析[J].四川建材,2022,48(11):123-126.

[4]张永潭,安军,边洪彪.大跨度人行天桥不断交吊装施工技术[J].建筑技术,2021,52(10):1 162-1 165.

[5]王恒,汪锋,柯志华,等.大跨度钢桁架人行天桥坐标拟合安装技术研究[J].城市住宅,2020,27(1):144-145,148

作者简介:刘航君(1989—),工程师,主要从事道路桥梁施工技术管理工作。