金属板材矫直过程中材料组织和性能的研究

贾超文,韩培盛,朱晓宇,王效岗

(太原科技大学 材料科学与工程学院,太原 030024)

钢铁作为国家经济发展的重要经济支撑,几乎90%以上的产业的发展都离不开钢材[1]。矫直工艺作为金属加工中重要的工序,能够消除板材缺陷和改善板材内部残余应力的作用,被广泛应用在船舶、航天、机械装备制造业、冶金工业和精密加工制造业[2]。国内外关于矫直工艺的研究很多,其中,文献[3]考虑了辊式矫直连续反弯过程中的应力遗传与反弯特性的耦合关系,得出不同初始曲率矫直过程中不同的变形历史轨迹。Doege[4]通过实验分析了残余曲率与残余应力的消减情况。詹光曹[5]研究得到,随着矫直道次的增加,可以降低板材残余应力,改善板型。陈其安[6]通过实验研究发现不同的矫直方式,影响材料的性能。Wang,J.[7]通过反复弯曲的实验研究了塑性变化引起的残余应力在分布,对材料结构性能的影响。Aoki,H.[8]研究的热矫直方法通常用于修复钢结构的焊接变形。日本学者阿高松男通过对板材进行多次矫直探究了矫直道次与板材残余曲率和残余应力之间的关系。张祖光和李宜增[9-10]研究了矫直工艺对钢轨力学性能、韧性和疲劳性能的影响。张伟福[11]通过对X80钢矫直前后的性能实验,研究了不同含碳量下材料性能变化规律。张有为[12]等人运用微机液压万能试验机进行试验,对比了自然时效和矫直对HRB400螺纹钢的力学性能影响,发现自然时效对屈服强度的影响要大于矫直对屈服强度的影响。杨强华[13]通过建立矫直的力学模型对中厚板矫直的进程进行分析,开发出中厚板的冷矫直工艺,有效的保证了矫后钢板的板型。张婧[14]通过速度控制模型实现了矫直过程中延伸率的良好控制效果。李岗[15]的研究结果显示出矫直对材料力学性能产生变化的主要原因是产生了残余应力的结果。

以上研究大多都是进行残余曲率和残余应力方面的研究,关于矫直次数与压下量对不同材料板材组织和性能的对比研究较少。本文利用十一辊全液压矫直机试验平台,对S201、S304和碳钢Q345、Q960进行不同工艺的板材矫直试验,通过材料性能及微观组织研究分析了矫直对材料性能的影响及其规律。

1 实验材料与方法

1.1 实验设备

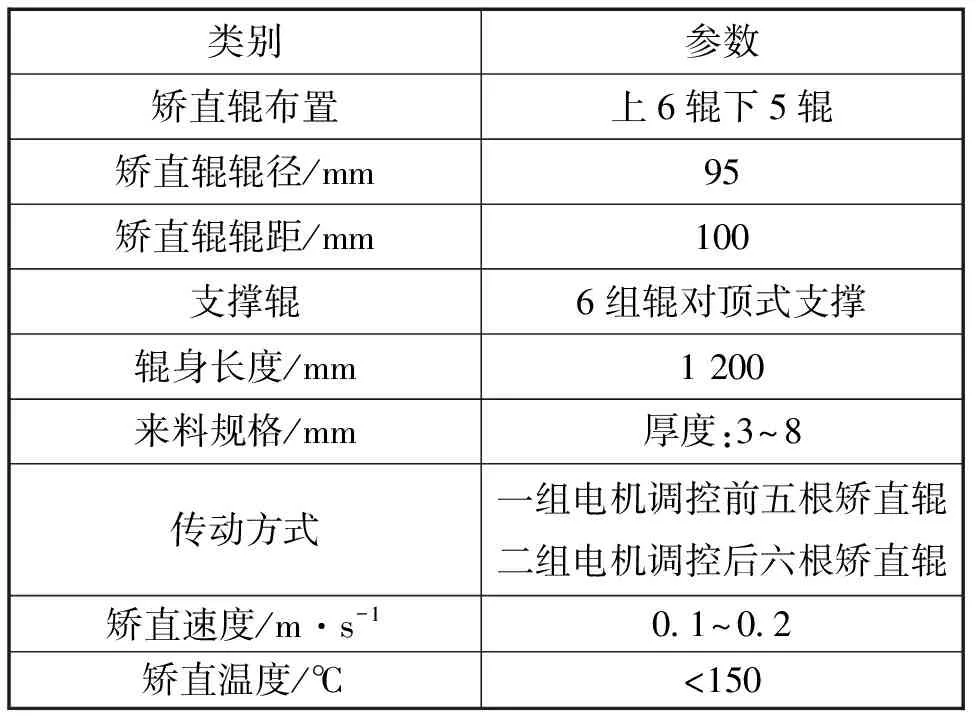

采用11辊全液压矫直实验设备,该设备主要由门式机架、液压平衡系统、数控式液压压下系统、液压弯辊系统、控制台等部分组成。其规格参数见表1.

表1 11-95/100-1200辊式矫直机参数

1.2 实验材料

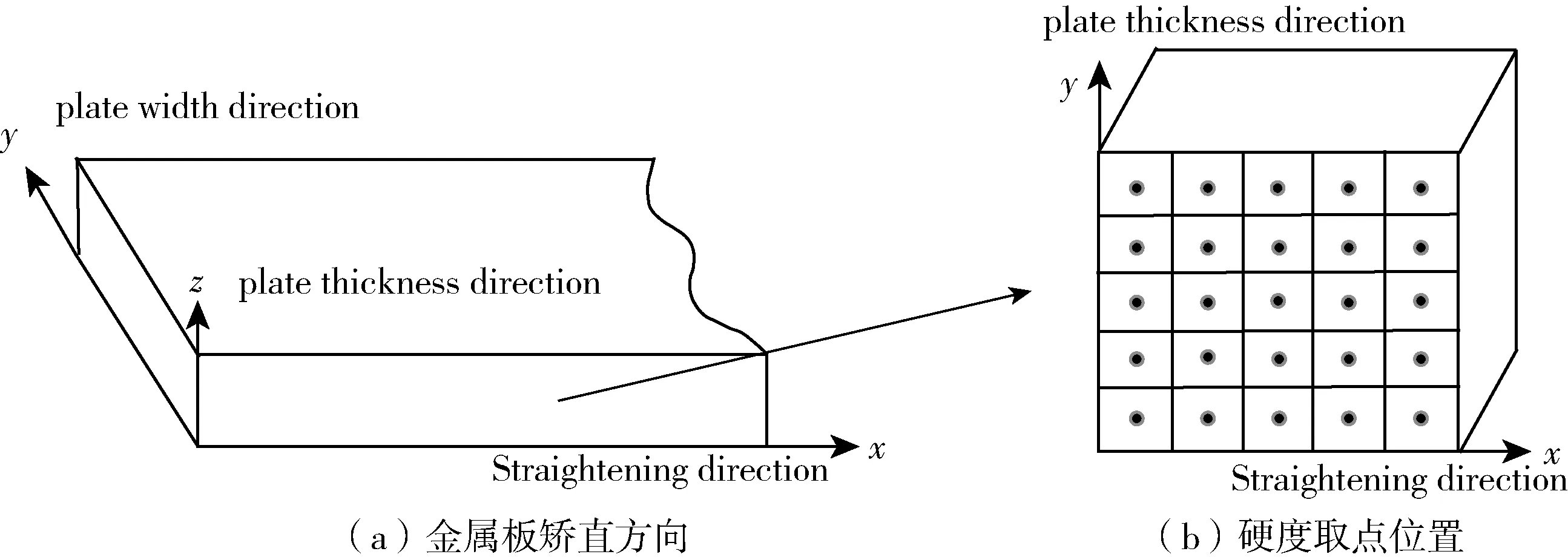

实验材料选用不锈钢板S304、S201和碳钢板Q345、Q960,其中S304和S201是经过预平整处理的钢板,Q345为正火态、Q960为淬火回火态板材,材料化学成分见表2所示。S304、S201、Q345初始尺寸选为500 mm×100 mm×5 mm,Q960初始尺寸选为500 mm×100 mm×3 mm,矫直过程中钢板的移动方向示意图如图1(a)所示,其中x方向为矫直方向,y方向和z方向分别为板宽和板厚方向,对矫直实验后的材料分别进行显微硬度测量,图1(b)为硬度实验取点位置的示意图。

图1 板材的矫直方向与取点方位示意图

表2 实验材料的主要化学成分(%)

1.3 实验方案

1.3.1 矫直工艺

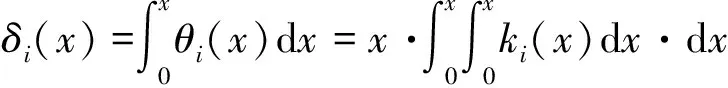

通过曲率积分理论,把对曲率和弯矩的积分转变为曲率的变化量积分,不考虑材料应力应变非线性关系和曲率非线性变化之间的耦合关系,假设板材与矫直辊的接触点为(xi,yi),以接触处钢板的斜率与轨迹的接触点斜率相等为收敛条件即:

dzi/dxi=tanθi

则矫直压下量的关系可以用下列公式1、2进行计算:

(1)

(2)

式中:θi表示矫直辊垂线与矫直辊与板材接触点的倾角,δi表示第i辊的压下量。

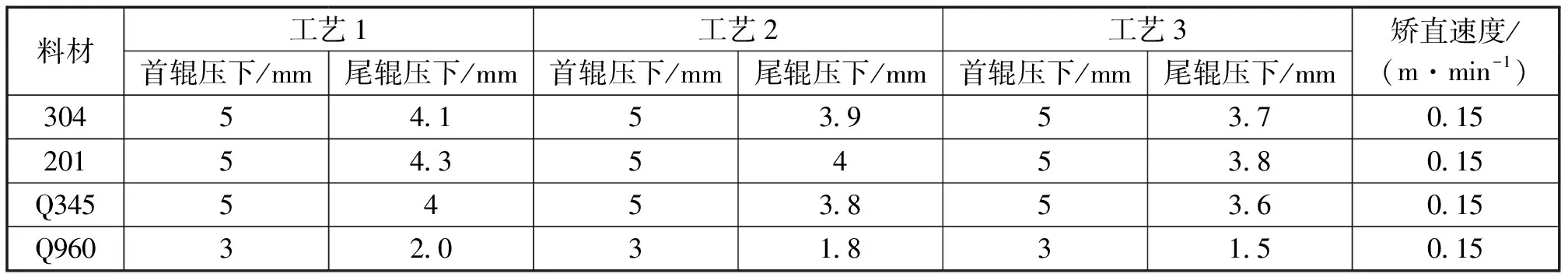

采用上述压下量公式分别为设计了三种工艺进行矫直,每种材料进行三种压下量、六次的矫直,并对每次矫直后的残余曲率进行测量。不同矫直工艺对应的实际压下量及矫直速度见表3.

表3 不同工艺矫直方案

1.3.2 拉伸试验

用电火花切割机线沿矫直方向和板宽方向切割取样,选取矫直前和矫直后板材的拉伸试样,取中间段的稳定矫直区域分别制得试验所需的拉伸试样,并对试样进行拉伸试验,拉伸速度为1.5 mm/min.

1.3.3 显微硬度试验与显微组织观察

用线切割制取金相试样,用亚克力粉快速镶嵌固化剂对材料进行冷镶嵌露出待测表面,对待测表面依次使用80#、180#、320#、400#、600#、800#、1000#、1200#和1500#等型号的砂纸进行研磨,之后对材料用抛光机进行抛光,在抛光时注意将试样均匀压在抛光盘上,并喷洒抛光液打磨划痕,在显微镜下观察到没有明显划痕后用4%的硝酸酒精溶液对待测表面进行处理,将处理后的试样用酒精清洗并用冷风吹干。

在板材的中性层和上下层选取硬度测量点,每个待测区域的取点位置见图1(b),图中两个点之间的距离为1mm左右,每个点的硬度值是三次测量的平均值。用显微维氏硬度仪对不同压下量矫直后的钢板进行显微硬度测量。采用基恩士VHX-2000超景深三维显微系统进行显微组织观察和拍照。

2 试验结果与分析

2.1 矫直后拉伸性能的研究

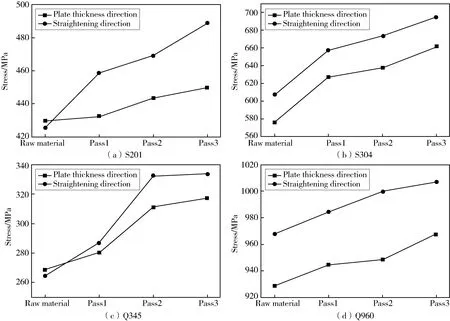

通过拉伸试验数据处理,分别得到经过三道次矫直后S201、S304、Q345与Q960拉伸试件的抗拉强度,通过与原材料的抗拉强度进行对比,得到随矫直压下量增大时材料沿板宽方向与矫直方向的抗拉强度变化图,如下图3所示。

从图2中可以明显看出:S201、S304与碳钢Q345和Q960的屈服强度随着矫直压下量的增加而增大,说明随着矫直压下量的增大,矫直后材料的屈服强度随之增大,由图3中可以明显看出:抗拉强度的变化规律与屈服强度的变化规律相同,说明其抗拉强度也随之增大。四种材料沿着矫直方向的应力值大于沿板宽方向上的应力值,说明板材在矫直后沿矫直方向的抗拉强度要大于沿板宽方向的抗拉强度。

图2 四种材料在不同道次矫直前后屈服强度应力值变化

图3 四种材料在不同道次矫直前后抗拉强度应力值变化

矫直设备不仅应用在传统冶金钢板生产过程中,零件的冷加工也较为广泛,由于材料宽度和长度方向抗拉性能的差异,造成板材后续加工变形过程出现各种浪形缺陷,通过矫直工艺形式的冷加工可以均衡长宽方向的拉伸性能。有利于后续的使用和加工。

2.2 显微组织分析

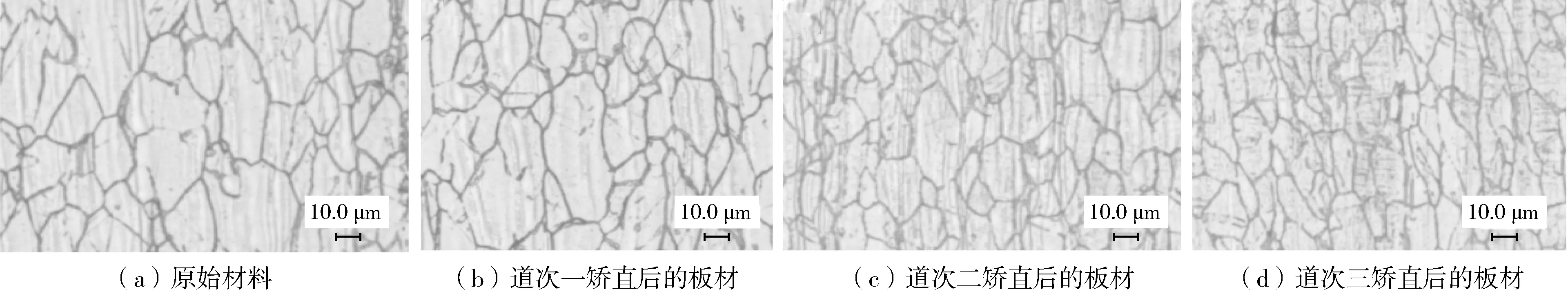

图4表示S304沿x方向横截面显微组织图,从图中可以看出随着矫直压下量的增大,晶粒沿着矫直方向伸长,压下量越大,晶粒的伸长量越大。图5表示S304沿z方向横截面显微组织图,对比原材料和矫直后的材料可以发现:随着矫直压下量的增大,材料的大晶粒数目逐渐减少,即晶粒变的越来越细密。

图4 S304在不同压下量下沿矫直方向显微组织图

图5 S304在不同压下量下沿板宽方向显微组织图

本文的矫直温度为常温,属于冷矫直,金属的变形为冷变形。晶粒细化的机理为:金属在冷塑变形时,金属晶体在外力作用下,随着变形量的增加,晶粒外形由原先的等轴晶粒逐渐改变为沿变形方向被拉长或压扁的晶粒。当变形量很大时,亚结构细化,产生变形织构,导致强度增大。通过对比S304矫直前后的显微组织图可知:板材在矫直后沿板宽方向与矫直方向的晶粒有明显的差别,材料沿矫直方向的晶粒比沿板宽方向的晶粒要细密,沿矫直方向的晶粒在矫直后有明显的拉伸痕迹。在三种道次的矫直工艺下,随着压下量的增大,板材中金属晶体的晶粒沿矫直方向被拉长,亚结构细化,晶粒分布更加均匀,有效提高材料的强度和硬度。随着晶粒的细化,当板材受到外力发生塑性变形时,可分散在更多的晶粒内进行,塑性变形均匀性有效提升,应力集中较小;此外,随着晶粒细化,晶界面积增大,晶界越曲折,越不利于裂纹的扩展,有效提升板材在工业生产中的应用。

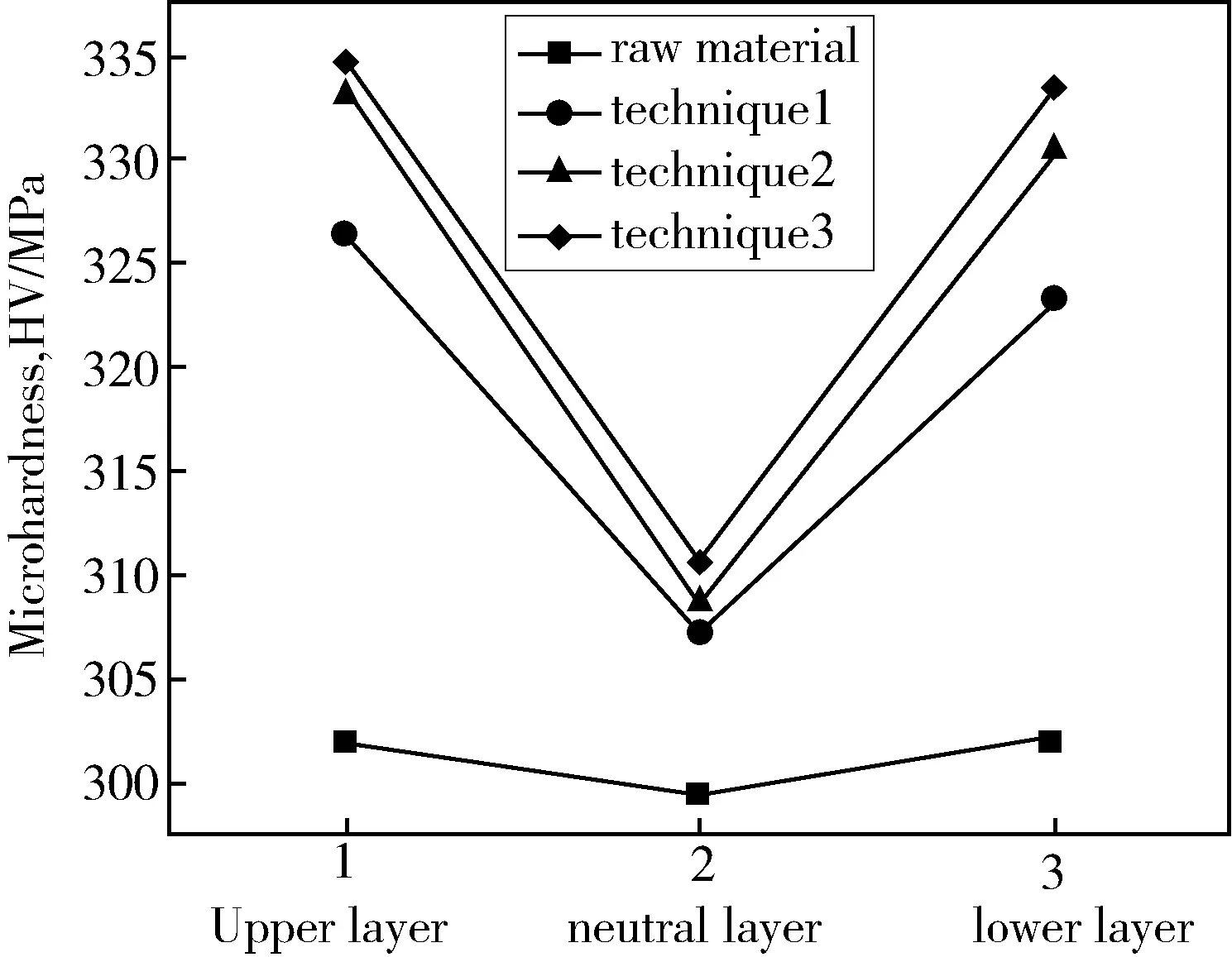

图6表示不锈钢S304原材料与在三种矫直工艺下在上下层与中性层的硬度变化情况,其余三种材料在硬度方面的变化趋势与该材料一致,可以明显看出,板材经过矫直后其硬度变大,说明随着随着矫直压下量的增大,塑性变形增大,晶粒更细,故硬度增加;硬度的大小分布为:上层的硬度大于等于下层的硬度大于中性层的硬度,这是由于矫直机上下辊数不同,在矫直过程中弯曲次数不同,造成了上下层硬度的差异。

图6 S304在不同工艺下在上、中、下层的硬度变化

3 结论

(1)板材在矫直后沿矫直方向的抗拉强度要大于沿板宽方向的抗拉强度,但钢板在矫直后材料的屈服强度和抗拉强度均有所提升。

(2)在三种道次的矫直工艺下,随着压下量的增大,板材中金属晶体的晶粒沿矫直方向被拉长,亚结构细化,晶粒分布更加均匀,有效提高材料的强度和硬度。

(3)矫直会使材料的硬度提高,随着压下量的增大而增大,材料在中性层的硬度要小于在上下层的硬度。