大尺寸透波陶瓷构件3D打印技术的发展

曾照勇,李迎欣,李 炜,顾 昊,黄 凯

(上海无线电设备研究所,上海 201109)

0 引言

陶瓷具有高强度、高硬度、耐磨、耐高温、耐腐蚀、防潮、绝缘等优良的化学、物理和力学性能,在航空、航天、船舶、汽车、电子等领域应用广泛[1-2]。

高性能透波陶瓷是一类重要的陶瓷材料,其典型应用包括天线罩等导弹关键部件。天线罩用于保护导引头内部的探测系统,使其在导弹高速、高机动飞行条件下能够正常工作。天线罩集承载、耐温、透波等功能于一体,具有尺寸大、加工精度要求高、性能控制严等特点,对导弹的气动特性和探测性能有着重要的影响[3-4]。

针对外形及结构复杂的透波陶瓷天线罩制造周期长、制备困难等问题,本文对导弹陶瓷天线罩3D 打印技术的应用需求、工艺方法和发展现状进行分析,并探讨高性能透波陶瓷天线罩3D 打印技术的发展方向。

1 透波陶瓷天线罩3D 打印需求分析

新一代导弹正向着超高速飞行、超远距精确打击、多功能一体化等方向发展,对制导系统提出了耐高温高可靠服役、远距精确探测、超宽带制导等发展要求[5]。作为决定制导系统探测性能和气动性能的核心构件,具备优异气动特性和高温承载、超宽带透波等性能的陶瓷天线罩的研制已成为新一代导弹研制中迫切需要解决的关键问题。发展大尺寸高性能透波陶瓷构件的快速、精确成型技术,具有重要的军事意义与社会意义。

1.1 陶瓷天线罩无模具快速试制需求

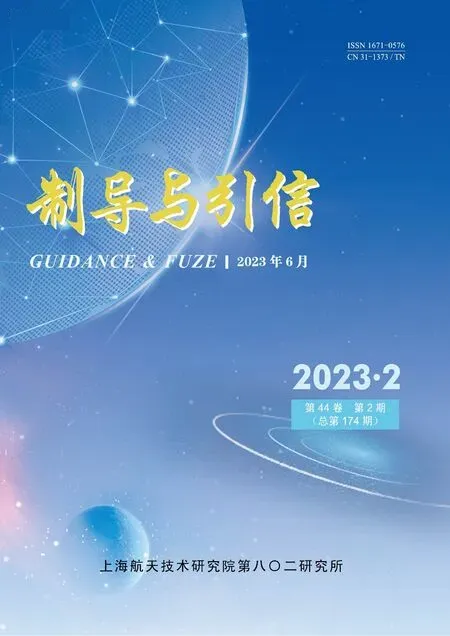

目前陶瓷天线罩材料的研究和应用主要以石英陶瓷和氮化硅陶瓷为主。石英陶瓷天线罩一般采用泥浆浇注、注凝成型等成型方法[6-7],氮化硅陶瓷天线罩一般采用热压烧结、热等静压烧结、反应烧结、无压烧结等成型方法[8]。以上成型方法均需采用模具,基于模具的天线罩成型如图1所示。此外,成型的陶瓷构件素坯还需经过复杂的磨削加工才能形成最终产品,整体制造周期长。在研制阶段,需要实现天线罩快速试制以缩短研制周期,迫切需要发展不需要模具的天线罩快速制造方法。

图1 基于模具的天线罩成型

1.2 复杂结构外形陶瓷天线罩研制需求

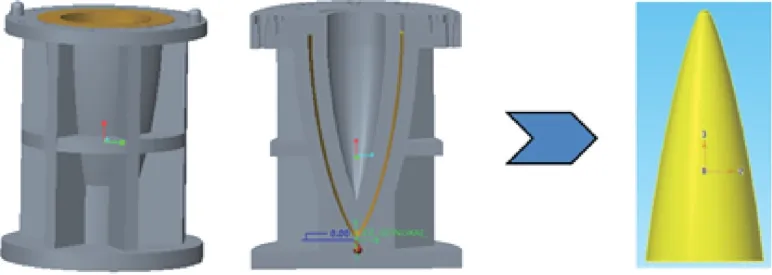

传统的天线罩一般采用轴对称的流线型外形[9],这种天线罩制造工艺简单,一般用于导弹飞行马赫数不高于5的场合。飞行马赫数为5~16的高超声速导弹具有飞行速度快、突防能力强、攻击目标范围广、杀伤威力大等特点,成为航空航天领域发展的一个主要方向[10]。为满足导弹高超声速飞行需求,具有较高升阻比和更强机动性的乘波体等复杂结构外形成为高超声速导弹构型的重要发展方向[11]。美国率先将乘波体应用于X-51A 实验型高超声速飞行器[12],该飞行器外形如图2所示。飞行器复杂的结构外形使得天线罩的制造难度和成本大幅增加,迫切需要发展可以实现复杂结构外形天线罩快速制造的工艺方法。

图2 美国X-51A 实验型高超声速飞行器

1.3 宽带夹层结构陶瓷天线罩研制需求

为了提升制导精度和抗干扰能力,多模、多波段复合探测成为精确制导的重要发展方向[13-14]。这要求天线罩必须在更宽的工作频段范围内工作,天线罩从窄带透波拓展到2 GHz以上的宽带透波。但传统天线罩一般采用单层半波壁结构,工作带宽有限。

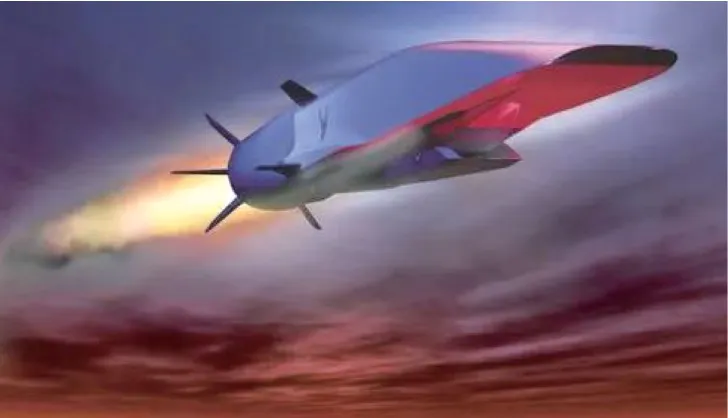

采用夹层结构是实现天线罩宽带透波的重要途径[15]。天线罩典型夹层结构主要由外蒙皮、多孔芯层、内蒙皮等组成,如图3所示。

图3 天线罩典型夹层结构示意图

理论计算表明,多孔夹层结构可以实现天线罩宽带透波。郭敏等[16]运用传输线理论设计了一种宽频带的导弹天线罩,其在(1~15)GHz频带内的功率传输效率大于88%。王海东等[17]对用于天文探测的杜瓦系统天线罩进行了优化设计,结果表明,(1~30)GHz频带内,单层结构的天线罩透波率优于79%,而C夹层结构的天线罩透波率优于90%。

宽带夹层结构陶瓷天线罩的复杂结构给其制备带来了很大的难度,国内外在夹层结构陶瓷天线罩的制备上开展了大量的研究。美国波音公司研制了两层结构的多倍频程宽带天线罩,该天线罩由低密度的氮化硅芯层和高密度的氮化硅表面组成[18]。美国雷锡恩公司采用有机先驱体聚合物浸渍裂解工艺,制备了三明治结构的氮化硅材料。该三明治结构的中间层为多孔材料,两侧为石英纤维布叠层,叠层外表面为致密的含二氧化钛(TiO2)聚硅氮烷涂层[19]。闫法强[20]采用磷酸盐黏结技术制备了磷酸锆陶瓷体系(Zr P2O7/SiO2/ZrP2O7)的A 夹层结构和Si-B-O-N 陶瓷体系(SiO2/Si3N4-BN-SiO2(n)/SiO2)的B 夹层结构平板,其中A 夹层结构平板材料在(2~5)GHz和(9~12)GHz 频带内透波率大于90%,B 夹层结构平板材料在(3~6)GHz 和(11~17)GHz频带内透波率大于90%。

目前宽带夹层结构陶瓷天线罩制备技术成熟度不高,且工艺复杂、成本较高,迫切需要进一步探索新的制备方法。

1.4 陶瓷天线罩3D打印技术的发展需求

为满足陶瓷天线罩快速试制以及复杂结构外形、宽带夹层结构天线罩精密研制的需求,陶瓷3D 打印技术成为重要的发展方向。相对于传统制造技术,3D 打印不需要模具,成型速度快,特别适用于复杂异形构件成型,且构件越复杂,优势越显著[21-22]。因此发展陶瓷3D 打印技术,对于天线罩的快速试制及技术发展具有重要的意义。

2 陶瓷3D 打印工艺分析

近年来,陶瓷3D 打印技术以其快速成型、无模成型的优点得到了长足的发展,在国内外受到越来越多的关注。该技术在机械、电子、航空、航天、生物、医疗等领域得到了广泛的应用,并发展了多种3D 打印工艺[23-24]。

2.1 陶瓷3D打印工艺路线分析

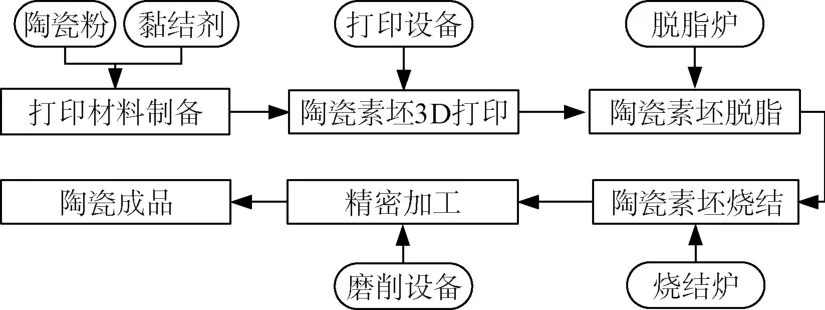

与金属材料不同,常用的透波陶瓷材料难以应用选择性激光熔化(selective laser melting,SLM)等直接打印工艺进行成型。石英陶瓷在加热至1 600℃熔化后性能会发生变化,而氮化硅陶瓷虽在常压下没有固定熔点,但加热至1 870℃后也会发生分解,因此透波陶瓷一般采用间接3D 打印工艺。间接3D 打印工艺是在陶瓷粉中添加黏结剂制备出打印材料,在打印设备中制备出陶瓷素坯,在脱脂炉中去除黏结剂,并在烧结炉中烧结形成致密化的陶瓷构件,最后通过精密磨削加工得到陶瓷成品。其工艺路线如图4所示。

图4 陶瓷间接3D 打印工艺路线

2.2 陶瓷3D打印工艺

目前高性能陶瓷3D 打印的主要工艺方法包括三维打印成型(three-dimensional printing,3DP)、激光选区烧结(selective laser sintering,SLS)、熔融沉积成型(fused deposition modeling,FDM)、立体光刻成型(stereo lithography apparatus,SLA)、数字光处理成型(digital light processing,DLP)等[25-27]。这些方法的主要区别在于打印材料以及层间黏结、固化方式。

(1) 三维打印成型

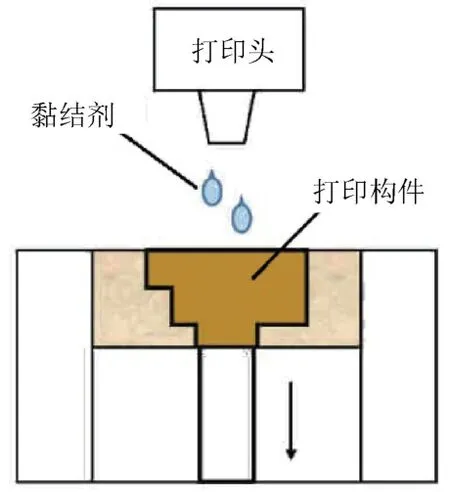

三维打印成型工艺如图5所示。将陶瓷粉末平铺在打印平台上,通过打印头逐层喷射黏结剂使陶瓷粉末黏结在一起形成打印构件。3DP 工艺具有成型时间短、成本低、材料利用率高等优点,但打印的构件存在孔隙率高、精度差、材料分布不均匀等问题,只能用于强度要求不高的场合。

图5 三维打印成型工艺示意图

(2) 激光选区烧结

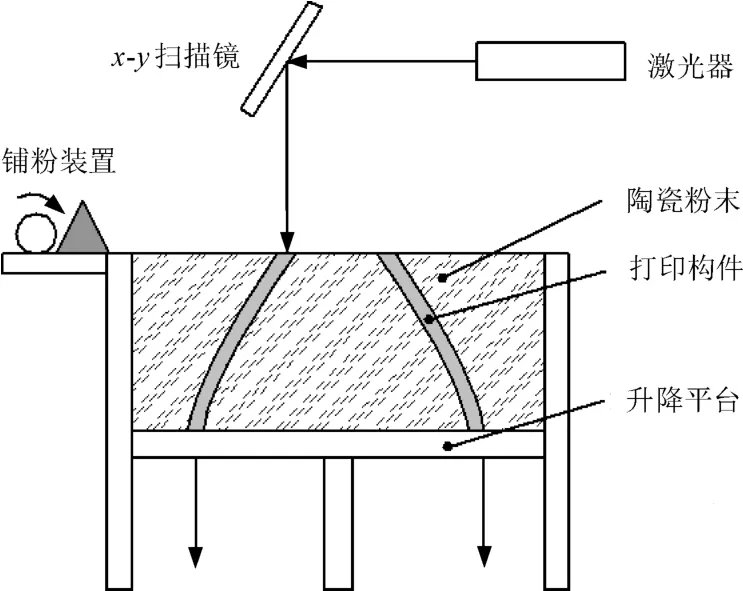

激光选区烧结工艺如图6所示。将混入了黏结剂的陶瓷粉末打印材料通过铺粉装置平铺在升降平台上,激光器发射的红外光束通过x-y扫描镜对指定区域进行逐层扫描,使陶瓷粉末中的黏结剂熔化,并与已成形的部分黏结形成打印构件。SLS工艺打印速度快,但对工作环境和打印设备有较高的要求,且打印的陶瓷构件致密性差、力学性能不高。

图6 激光选区烧结工艺示意图

(3) 熔融沉积成型

熔融沉积成型工艺如图7所示。将陶瓷粉末和黏结剂进行均匀混合,黏结剂在打印喷嘴中进行加热至熔化后,丝状流体材料从轴线上被挤出并逐层沉积在打印平台上,得到三维打印构件。

图7 熔融沉积成型工艺示意图

(4) 立体光刻成型

立体光刻成型工艺如图8所示。首先在升降平台表面铺上一定厚度的陶瓷料浆。然后激光器发射的紫外光束通过x-y扫描镜按打印轮廓逐点扫描,使陶瓷料浆中的光敏树脂固化,形成一个固化层。每打印一层,升降平台下降一定高度,并用刮板刮平固化层表面的陶瓷料浆,再进行后续层的扫描固化,直至完成构件打印。SLA 工艺打印的陶瓷素坯表面质量较好、强度较高,但采用逐点扫描固化导致打印效率相对较低。

图8 立体光刻成型工艺示意图

(5) 数字光处理成型

数字光处理成型工艺与SLA 工艺较为接近,均为光固化成型。不同之处是DLP 采用光学投影系统将待打印的图像轮廓进行整体投影,单次固化面积大,因此打印速度比SLA 有了一定提高,且成型精度优于SLA。

此外,陶瓷3D 打印还有分层实体制造、喷墨打印成型等工艺方法,但这些工艺方法制备的陶瓷构件强度较低,不能用于对力学性能要求较高的透波陶瓷成型。

2.3 陶瓷3D 打印工艺方法对比

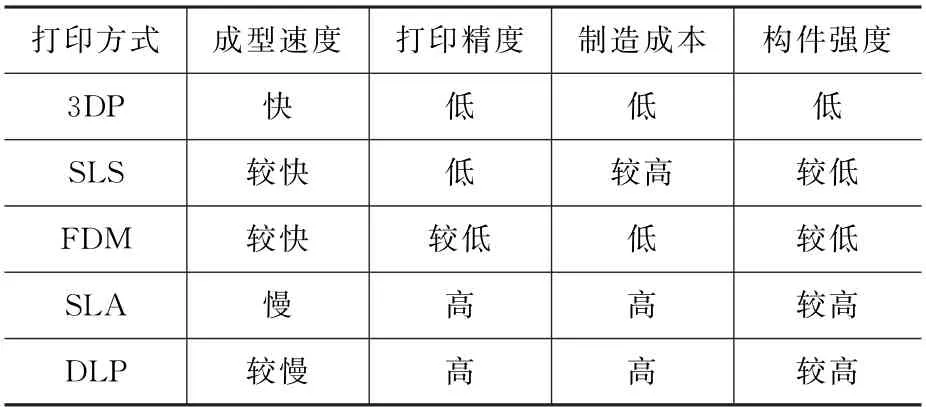

从成型速度、打印精度、制造成本、构件强度等方面对陶瓷3D 打印工艺进行指标对比分析,如表1所示。

表1 陶瓷3D打印工艺的指标对比

不同的陶瓷3D 打印工艺具有不同的特点。针对导弹天线罩等应用场合,由于导弹天线罩对力学强度、表面质量、电性能均有严格的要求,3DP工艺打印的陶瓷构件强度过低而难以满足要求。SLS工艺和FDM 工艺可用于单层结构的陶瓷天线罩打印,并通过后续的精密加工保证表面质量,但打印的构件精度较低,因此难以用于宽带夹层结构天线罩的打印。SLA 工艺和DLP工艺打印的陶瓷构件表面质量和精度较高,可用于各类陶瓷天线罩的制备,但打印效率较低、成本较高。

3 透波陶瓷构件3D 打印发展重点

打印设备、打印材料和打印工艺(含后处理工艺)是陶瓷3D 打印的三大基石。面向新一代大尺寸、高性能透波陶瓷构件的精密打印需求,需要从三个方面开展重点研究。

3.1 大尺寸陶瓷构件3D打印设备研制

陶瓷天线罩尺寸普遍较大,需要采用大尺寸的陶瓷打印设备,打印设备的工作行程需达到600 mm×600 mm×600 mm 以上。目前国外在陶瓷打印设备方面具有领先优势,研制了多种类型的陶瓷打印设备,如法国3D Ceram、奥地利Lithoz等公司已经推出了多款光固化3D 打印设备。3D Ceram 公司在2018年推出的超大尺寸陶瓷3D 打印设备CERAMAKER3600,打印行程达到600 mm×600 mm×300 mm。该打印设备如图9所示。

图9 CERAMAKER3600陶瓷3D 打印设备

目前国内也拥有了一批陶瓷3D 打印设备的研发企业,如北京十维科技、浙江迅实科技、深圳长朗、苏州中瑞科技、昆山博力迈等。基于FDM等常规工艺的大尺寸陶瓷打印设备已较为成熟。光固化工艺是实现陶瓷构件高质量打印的重要手段,但目前国内光固化设备的工作行程普遍在300 mm×300 mm×300 mm 以内,还难以满足导弹天线罩的打印需求,因此迫切需要开展光固化大尺寸陶瓷3D 打印设备的研制工作。

3.2 高性能陶瓷3D打印材料制备

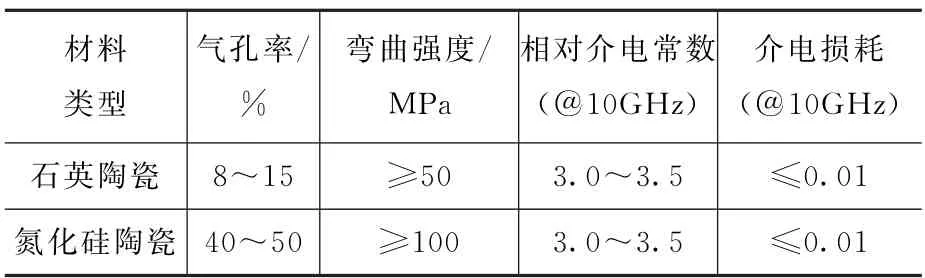

打印材料的综合性能是影响打印质量的关键。目前国内在3D 打印材料方面已开展了大量的研究,但主要集中于氧化铝(Al2O3)、氧化锆(Zr O2)、硅酸钙(CaSiO3)、碳化硅(SiC)等非透波陶瓷材料[28-30],对透波陶瓷材料的研究较少。陆春等[31]研究了光固化3D 打印的氧化硅陶瓷,但烧结后的陶瓷构件抗弯强度较低。严鹏飞等[32]研究了光固化3D 打印的致密氮化硅陶瓷,但致密氮化硅陶瓷不能用于透波领域。翁作海等[33]研究了3D 打印的多孔氮化硅陶瓷,但该类陶瓷构件抗弯强度过低。透波陶瓷材料(多孔芯层除外)一般需满足的主要参数如表2所示。针对透波陶瓷的打印要求,需要开展打印材料研究,形成性能稳定的材料体系和批量化制备能力。

表2 透波陶瓷材料需满足的主要参数

3.3 大尺寸陶瓷构件3D打印工艺研究

陶瓷构件的3D 打印过程包含素坯打印、脱脂、烧结,任意环节控制不当都可能造成打印失败,因此需要对打印工艺进行深入研究。

(1) 素坯打印工艺

大尺寸陶瓷构件的打印用时较长,以尺寸为φ200 mm×500 mm 的陶瓷构件为例,其连续打印时间在150 h以上。打印过程中一旦出现层间裂纹、气孔、滑移等缺陷,就有可能导致构件报废,因此打印过程的稳定控制非常重要。对于锥形结构的陶瓷天线罩来说,需通过工艺研究,解决素坯底面与打印平台的牢固结合、打印截面尺寸大跨度条件下的打印参数优化调控、打印构件层间的结合强度等关键问题。

(2) 脱脂工艺

3D 打印的陶瓷素坯中含有大量的有机黏结剂等成份,需要通过脱脂工艺进行去除。脱脂工艺包括溶剂脱脂、热解脱脂等过程。热解脱脂是脱脂过程中最为关键的环节,升温速率、脱脂温度及气氛条件是热解脱脂过程的重要参数。脱脂速度过快可能使素坯产生变形、开裂等缺陷,速度过慢则会使脱脂时间过长。因此,必须结合素坯中添加的有机物的具体成份,研究及制定优化的脱脂工艺[34]。

(3) 烧结工艺

脱脂后的陶瓷素坯强度非常低,必须通过高温烧结实现陶瓷素坯的晶界移动、气孔排除,使坯体收缩,成为具有一定强度的致密的瓷体。烧结是使坯体陶瓷化的重要工艺过程,是决定陶瓷构件最终性能的关键。烧结过程中坯体有显著的收缩现象,如果烧结工艺控制不当,陶瓷构件容易出现开裂、变形、强度低等缺陷。烧结过程中的关键控制点包括坯体的装夹、升温速率、烧结温度、保温时间等,需要对烧结工艺进行深入研究,才能获得高强度、无质量缺陷的烧结构件。

4 结论

高性能透波陶瓷在航空航天领域具有重要的应用价值。随着技术的发展,现有的复杂外形透波陶瓷构件面临着试制周期长、成型困难等难题。发展先进的陶瓷3D 打印技术,特别是SLA 和DLP打印技术,对于导弹天线罩等高性能陶瓷构件的设计、研制和生产具有积极的推动作用。

高性能透波陶瓷构件的3D 打印是一个系统工程,涉及大尺寸打印设备、打印材料和打印工艺等多个方面。目前高性能透波陶瓷构件的3D 打印还处于起步阶段,迫切需要开展深入研究,攻克设备、材料、工艺等一系列关键技术。