侧壁定向凝固偏析法一次提纯工艺生产精铝产品实践

薛深壬 刘铭恩

(广西百矿铝业有限公司, 百色 田阳 533000)

0 前言

目前国外可生产精铝(不小于4N)的国家有日本、美国、俄罗斯、挪威、法国和德国等。日本是世界上最大的精铝生产国,工艺以偏析法为主;德国和俄罗斯多采用三层液电解法生产精铝[1]。

我国是精铝的主要产地,但高质量产品不多,难以适应国内和国际市场需求。国内每年精铝的缺口在十几万吨,产品供不应求。中国精铝产业较为集中,目前产能主要集中在新疆、内蒙古等地区,代表企业有新疆众和、天山铝业、包头铝业等[2]。

国内某精铝生产企业利用自供的电解铝液通过偏析法工艺[3]提纯精铝,通过多次生产实践,一次提纯后的产品达到了3N5精铝的总纯度要求,但微量元素杂质锌、钒的含量未能达到行业标准控制要求。为此,本文提出更改优质原料、采用硼砂和氯化锶除钒的有效处理方案。

1 原铝的偏析法精炼

偏析法将二元金属组成的液体缓慢冷却至略高于其最低熔点之上,使主体金属以较纯的固体晶体析出,而杂质元素富集于液体中,然后将液体与固体分离,重复该过程就可得到一种较纯的金属。偏析法一次提纯工艺流程如图1所示。提纯精铝产品之前要先做好各项准备工作,然后对预抽铝水的电解槽进行取样分析,若原铝杂质含量符合控制要求再安排送精铝车间。铝水转入保持炉后,温度保持在850 ℃,然后进行除渣扒渣,静置1 h,过滤后转入提纯炉应用偏析法提纯得到3N5精铝产品。

图1 偏析法一次提纯工艺流程

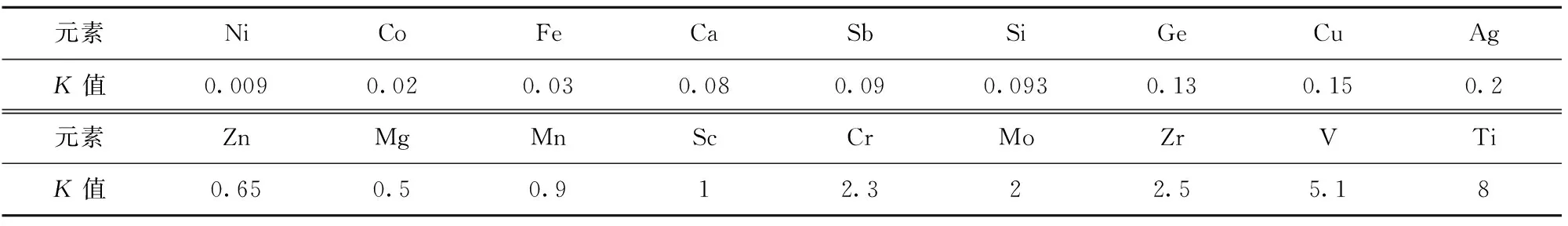

该方法的精炼效果与杂质元素在含被精炼元素系统中的平衡分配系数有关[4]。铝中杂质元素的平衡分配系数K见表1。

表1 原铝中某些杂质元素的平衡分配系数

采用偏析法去除原铝中的杂质元素,在平衡分配系数K值小于1的情况下,K值越小,杂质越容易分离出来;K值越接近1,杂质越难分离出来;K值大于1,杂质基本无法分离出来。因此采用偏析法提纯原铝,存在某些杂质元素较难分离或不能分离的局限性。

2 偏析法生产精铝存在问题

根据中国有色金属行业标准《重熔用精铝锭》(YS/T 665—2018),3N5等级的精铝锭化学成分控制要求见表2。

表2 3N5等级的精铝锭化学成分控制要求

国内某精铝生产企业利用自供的电解铝液通过偏析法工艺提纯精铝,一次提纯后的产品符合3N5精铝的总纯度要求,但微量元素杂质锌(约0.016 5%)、钒(约0.018 5%)的含量未能达到行业标准中锌杂质控制在0.005%以下、钒杂质控制在0.008%以下的要求。

为解决该问题,抽取4台槽的原铝,采用光谱分析法进行元素分析,结果见表3。

表3 4台槽原铝元素含量分析

从表3可知,杂质硅、铁、镓、锌、钒共5个元素含量均很高。

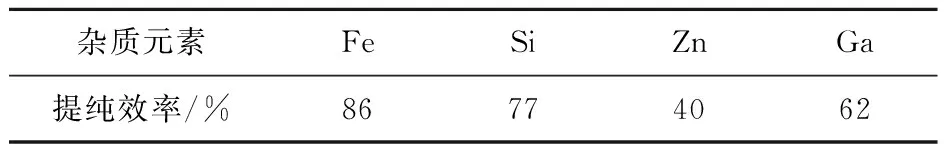

根据偏析法工艺生产实践,铁、硅、锌、镓四大杂质一次提纯效率见表4。

表4 四大杂质偏析法一次提纯效率

根据表4,如果原铝中铁元素含量小于0.14%,一次提纯后铝液中的铁含量可降到0.02%以下;如果原铝中的硅含量小于0.087%,一次提纯后铝液中的硅也可降到0.02%以下;如果原铝中的镓杂质含量小于0.026 3%,一次提纯后铝液中的镓也可降到0.01%以下。从表3可知,原铝中铁、硅、镓元素的含量基本能满足小于0.14%、0.087%、0.026 3%的要求,可见采用偏析法工艺提纯原铝去除铁、硅、镓元素杂质,产品符合3N5精铝行业标准不成问题。

然而原铝中的杂质锌元素含量较高,而且锌在铝中的平衡分配系数又相对偏大(0.65),提纯效率较低,故在现有的原铝中锌杂质含量较高(约0.027 5%)的情况下(低于0.008 4%才能满足要求),无法通过偏析法一次提纯得到合格的3N5精铝产品。杂质钒元素在铝中的平衡分配系数为5.1,比1大较多,基本无法通过偏析法工艺提纯去除。

由此可见,只要解决了原铝中锌、钒杂质元素偏高的问题,则可以通过偏析法工艺生产出符合行业标准的合格3N5精铝产品。

3 解决方案

通过上述分析原铝杂质元素含量可知,一次提纯无法得到合格3N5产品的原因是原铝中杂质锌、钒元素含量偏高。故原料如果改用低杂质、高品位的氧化铝就能达到一次提纯杂质控制要求。

3.1 控制氧化铝原料

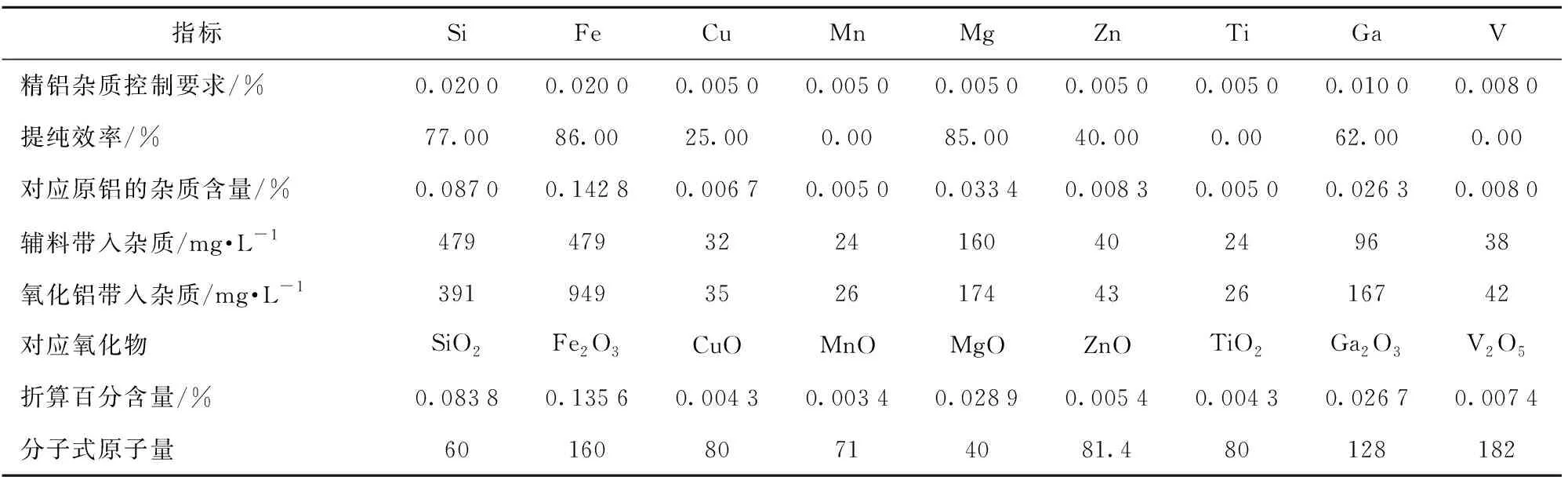

根据3N5精铝锭化学成分要求,结合该企业偏析法一次提纯杂质元素的除杂效率,可以先推算出提纯前使用的原铝杂质元素的控制要求范围,然后根据氧化铝带入的杂质情况及其他原料带入的杂质元素含量,按氧化铝单耗及氧化铝中金属杂质在其氧化物中的摩尔比,推算出氧化铝中各氧化物杂质的成分控制要求,结果见表5。

表5 一次提纯生产3N5精铝用氧化铝成分杂质控制要求推算

从表5的推算结果看,一次提纯生产3N5精铝对使用的氧化铝原料杂质含量控制要求较高,要求杂质含量均很低,氧化铝含量至少在98.60%以上,影响偏析法提纯的关键杂质ZnO含量不大于0.005 4%,V2O5含量不大于0.007 4%。

根据上述分析,实际生产过程中,采取外购符合杂质要求的高品质氧化铝来进行铝电解生产高品质原铝,使用的高品质氧化铝原料抽样分析数据见表6。

表6 高品质氧化铝原料抽样分析数据表

从表6数据结果看,实际生产中使用的氧化铝含量都在98.60%以上,关键杂质ZnO和V2O5杂质含量均达到品质要求。

3.2 电解槽原铝除钒

金属钒元素在原铝中的平衡分配系数为5.1,在铝液偏析凝固时,金属钒往固相富集偏析,无法去除。但经生产实践研究,硼化合物对Fe、Ti、V和Cr杂质元素有一定的去除效果,Ca和Sr与Zn有较强的相互作用。如果在原料杂质含量控制的条件下原铝中钒含量仍偏高,可以往电解槽原铝中加入适当的无水硼砂固体料去除金属钒杂质。

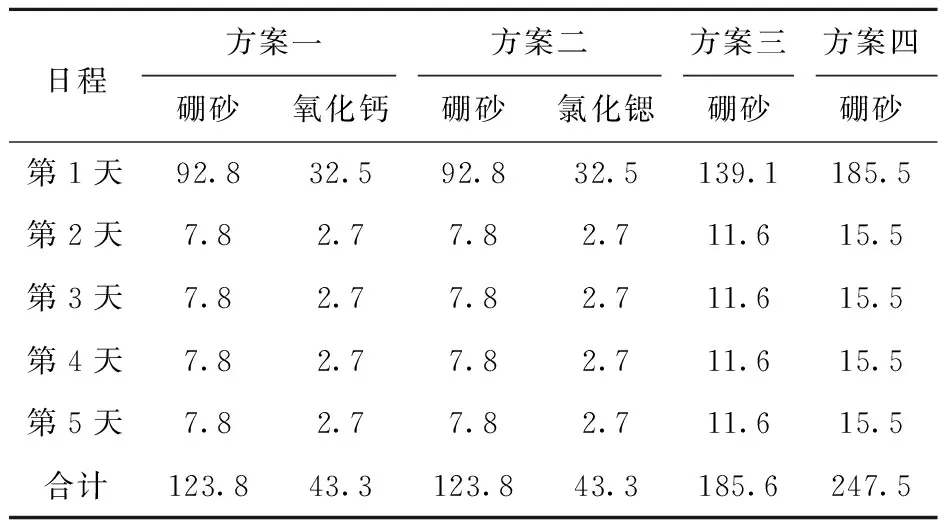

为研究加硼砂除钒效果,选取4台工况相同的电解槽进行金属除钒试验,每台槽采取的除钒方案见表7。方案一加入硼砂和氧化钙,方案二加入硼砂和氯化锶,方案三和方案四加入的硼砂量不同。第1天添加量按盘存铝总量加当日产量进行计算,后4天按实际产铝量进行添加,4个方案同时进行,共持续5 d,槽中在产铝按34 t,出铝量按3.1 t/d计算。除钒结果如图2、图3所示。

表7 各种物料添加方法与实际用量 kg

图2 四种除钒方案原铝钒含量变化

图3 四种方案除钒效果对比

从图2和图3可以看出:

1)4种方案均能达到除钒效果,钒含量可以达到0.000 4%左右。

2)对原铝液中起主要除钒作用的是无水硼砂,氧化钙、氯化锶有提高除钒效率及速率的作用,其中氯化锶除钒效果较氧化钙要好;方案三加入更少的硼砂除钒效果较方案四更好些。

4 改进后生产效果

通过采用低杂质、高品位的氧化铝生产,并采用硼砂加氯化锶除钒,原铝的元素分析结果见表8。

表8 采用高品位低杂质氧化铝电解产生的原铝杂质元素含量

由表8可知,电解生产的原铝杂质含量较低,符合采用偏析法一次提纯生产3N5精铝产品的原铝要求。

提纯相关的工艺操作控制参数见表9。

精铝产品的化学成分分析见表10。

表10 精铝成品化学成分分析结果 %

由表10可知,通过采用低杂质、高品位的氧化铝生产,并采用硼砂和氯化锶除钒得到的原铝作为偏析法一次提纯的原料,生产出来的精铝产品符合有色金属行业标准《重熔用精铝锭》(YS/T 665—2018)3N5等级的精铝锭化学成分控制要求。

5 结束语

应用定向凝固偏析法工艺提纯原铝生产精铝产品成功的关键与原铝杂质元素种类及其含量、提纯过程工艺控制均有密切的关系。在实际的生产实践过程中要以客观实际存在的问题为导向,分析研究探索解决问题的方案才能迎刃而解生产出合格的精铝锭产品。

本次精铝生产实践过程中通过分析得出客观存在的原料杂质度达不到工艺要求的问题,通过更换高品位低杂质原料及辅助除杂质工艺克服原料问题,最终生产出合格的3N5等级的精铝锭产品。