智能柱塞气举清蜡技术在缝洞型油藏中的应用*

王子敦 陈啸博 崔灿 赵紫桐 王立冬 王春雷

(中石油塔里木油田公司迪那采油气管理区)

0 引 言

气井见水后的处理方式有很多种,柱塞气举排水采气便是其中之一,由于其投资少、施工简单、自动化程度高等特点被广泛应用于低压、低产、见水后携液能力低的气井[1-3]。对于油井也有同样的效果,可以让进入低压、低产、携液能力低的油井重新焕发生机,达到间歇开井,甚至连续开井生产状态[4-6]。柱塞气举采油气技术主要有以下5种常见应用领域:气井排液、利用伴生气采油、应用连续管的气井、除垢和清蜡、间歇气举[2-5]。

随着油价的波动,各大油田纷纷采取降低成本与优化资源配置的措施[5]。在这种背景下,应用柱塞气举技术,用相对较少的投资就可以带来丰厚的利润,尤其是边际井,应用效果更为显著[1-6]。柱塞气举技术的经济性主要体现在以下3个方面:初期投资少,年维护费用低,能够合理地利用现有的设备[1]。柱塞气举技术能够降低总成本和单位生产成本[6]。柱塞气举技术不仅能够更加合理地利用操作人员的时间,而且能够有效地减少向大气中释放的碳氢化合物的量(减少天然气的排空)。因此,柱塞气举技术是低产及致密气藏最经济有效的排水采气工艺[7-8]。

通过调研国内外研究发现,目前关于柱塞气举采油气技术的应用主要对4 000 m以内的浅井比较有效,深度4 000 m以上的低压井柱塞在运行过程中易漏失;现有的技术适应于低压小液量的单井,且大都在常规砂岩油气藏中应用,对于裂缝-孔洞型(以下简称“缝洞型”)油藏中该技术的适用性还有待进一步研究。

虽然柱塞气举采油气技术得到广泛应用和报道,但是对于其在深井和缝洞型油藏中的应用却鲜有报道。为了拓宽柱塞气举技术的应用范围,也为深井和缝洞型油藏提出一种简单有效的排水采油气工艺技术,笔者以牙哈寒武系油藏为例,介绍柱塞气举工艺技术在缝洞型油藏深井中的应用效果,通过单井优选、柱塞设计、智能系统设计、参数设计等形成一套适合于缝洞型油藏深井的柱塞气举、清蜡采油气工艺技术。

1 牙哈寒武系油藏基本特征与开发现状

1.1 基本特征

图1为牙哈寒武系油藏寒武系潜山顶面构造。牙哈寒武系油藏位于塔北隆起轮台凸起牙哈潜山富油气构造带,自西向东分布牙哈5-7和牙哈3这2个开发井区,其油藏构造主要为背斜、断背斜、断鼻等[9-11]。目的层寒武系主要以白云岩为主,盖层为白垩系舒善河组和侏罗系,油藏类型为受地层岩性、断裂控制的块状底水裂缝-孔洞型白云岩潜山挥发性油藏。各断块界面差异明显,断块间油水界面高差最大达33 m。

牙哈5-7井区为低孔低渗储层,牙哈3井区为中孔中渗储层。纵向上上寒武统储层较好,中、下寒武统储层稍差。2个区块均属于常温高压系统。牙哈寒武系油藏基础参数统计如表1所示。寒武系潜山共解释612条断层,其中正断层543条,逆断层67条,走滑断层5条;牙哈大断层15条,近东西走向,呈雁列式展布,延伸长度在1.0~17.5 km之间。南部大断层以北的寒武系潜山构造成排成带发育,油藏主要受构造控制,每个油藏有不同的油水界面,储层是决定油气富集的关键,不整合岩溶控制了储层规模,裂缝提高了储层的渗滤能力,部分断层沟通底水,裂缝-溶孔型储层特征介于缝洞型碳酸盐岩(串珠型)与砂岩油藏之间,单井产量整体好于灰岩潜山。

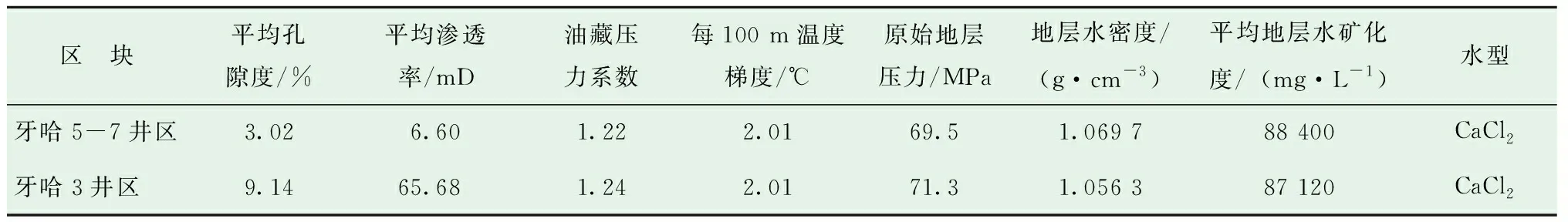

表1 牙哈寒武系油藏基础参数统计Table 1 Basic parameters of the Yaha Cambrian oil reservoir

1.2 目前开发主要问题与开发特征

目前油藏开发的主要问题:见水井数逐年增加,含水率逐年上升,日产油水平会大幅下降;油井见水后井筒内不断积液,液柱压力导致井底流动压力增加,从而减小生产压差;储层中流体无法进入井筒而采出,最终导致井口压力较小而被迫关井停产。

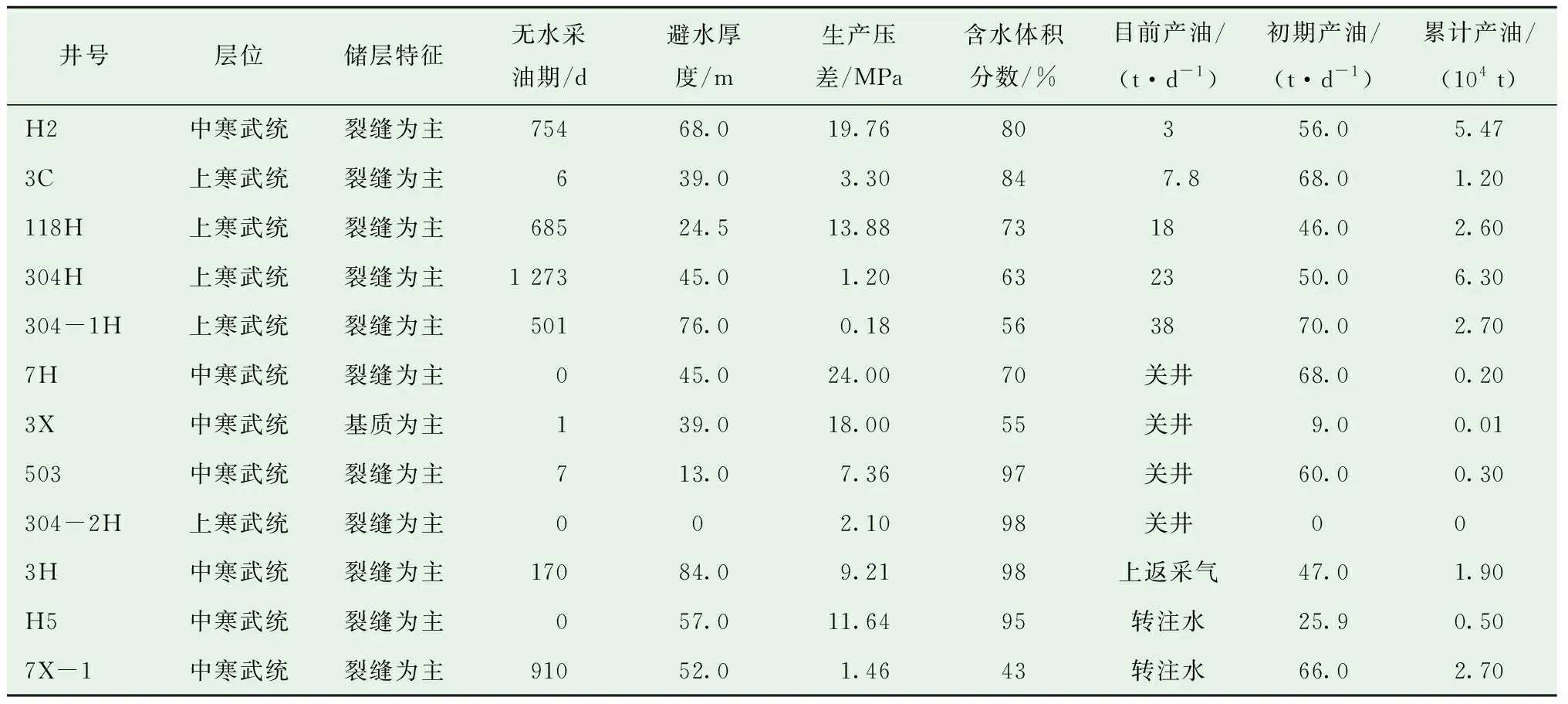

目前,已开发井全部见水,共开发12口井,目前能正常生产的仅有5口井,有2口井已经转为注水井,1口井转为采气井。目前能正常生产的5口井平均含水率达到71.2%,平均产油水平仅为17.96 t/d,相较于初期产油水平58 t/d,已有大幅下降,亟需采取有效措施确保稳产增产。牙哈寒武系油藏单井生产现状统计如表2所示。从表2可以看出,单井见水特征主要受生产压差、避水厚度与储层裂缝发育程度3个因素的共同控制。因为天然裂缝发育,部分单井射孔段附近裂缝沟通底水,导致油井见水快。各断块储层物性差异大,受断层、储层物性影响,井间连通性差,单井生产动态特征差异大。构造高部位、储层发育、避水厚度大,新井实施效果好,水平井生产效果优于直井。对比不同区块白云岩油藏开发效果得出如下结论:高效开发井的避水高度需大于45 m。基于储层特征、岩心裂缝、动态规律分析,总结出3种水淹模式:凸形曲线1(投产后快速被水淹),这类井生产效果差;凸形曲线2(含水上升至一定程度稳定),这类井生产效果较好;S型曲线(有较长的无水采油期),这类井生产效果好。由此可以看出,牙哈寒武系油藏总体开发特征表现为储层物性差,生产压差大,裂缝沟通底水,见水速度快。

表2 牙哈寒武系油藏单井生产现状统计Table 2 Production of wells in the Yaha Cambrian oil reservoir

2 柱塞气举清蜡技术现场应用设计分析

柱塞气举技术是气举采油技术系列之一。它是通过利用油井气层的气体(或外加气源气体)推动柱塞,举升油层液体的一种间歇举升方式。柱塞在举升液体和高压气体之间起分隔作用,以减小气相和液相的滑脱损失,从而提高油井的举升效率。根据气源的不同,柱塞气举可分为外加气源柱塞气举和本井气柱塞气举[1-6]。

本井气柱塞气举利用关井期间储存在柱塞下方的天然气能量,通过开井时在柱塞上部、下部产生的压差,把柱塞和井内液体举升到地面。牙哈寒武系油藏气油比较高,井口产出天然气可作为推动柱塞运动的气源,因此本井气柱塞气举技术更适合牙哈寒武系油藏。

2.1 优选试验井

2.1.1 柱塞气举选井原则及局限性

柱塞气举选井原则[12]为:①油气井为自身具有一定的产能,携液能力较弱的自喷生产井;②产液量宜小于30 m3/d,井深宜小于5 000 m;③油管、井下工具及井口宜保持等通径,井口通径不大于井下管柱通径3 mm;④柱塞安装位置以上油管密封良好;⑤油套连通时,每1 000 m生产气液比不小于200(m3/m3),不连通时,每1 000 m生产气液比不小于1 100(m3/m3)。

柱塞气举是一种有局限性的间歇气举,影响的主要因素有举升深度、生产气液比、油套连通性、井斜过大及出砂。

根据以上柱塞气举选井原则和局限性,初步选定7H井作为试验井,接下来对该井可行性进行评价。

2.1.2 7H井可行性分析

7H井生产基本情况:

(1)2020-01-05—02-23,产液量16~49 t/d,产油量10~33 t/d,油压由10 MPa下降为4.3 MPa。

(2)2020-02-23—03-25,2020-02-23油压低,不出液不出气,关井;2020-03-14期间开井油压从27.7 MPa迅速下降为4 MPa。

(3)2020-03-26—04-19,地面计量开井,产液量10~49 t/d,油压1.5↑6.2↓3.8 MPa波动,2020-04-19关井测压恢复。

(4)2020-04-19—04-30压力恢复测试关井,2020-04-30尝试开井,压力低,无法进系统而关井。

正常生产期间清蜡周期为3~5 d/次。通过压力测试资料分析,该井产层中深(斜深5 797.75 m/垂深5 797.75 m),对应静压为57.29 MPa,压力系数1.01。同时通过对该井生产数据分析发现,现该井含水体积分数上升至70%左右,同时回压较高(4 MPa左右),造成积液停喷。7H井静压静温曲线如图2所示。

从图2中静压梯度来看,在井深0~800 m,每100 m梯度为0.25 MPa,井筒为气相,油气界面为865.55 m;在1 200~4 400 m每100 m梯度为0.61 MPa,井筒为油相;在4 600.00~5 797.75 m,每100 m梯度为0.98 MPa,表明已积水。油水界面在4 406.83 m左右。由此可以看出,液柱高度已经达到4 932.2 m,该井静水液面也达1 390.92 m,将会增加井底压力13.63 MPa,因此储层能量已经不足以将井筒的气液混合物举升到井口,且长时间关井后造成水淹,无法正常开井生产,给该井正常生产带来巨大挑战。

图2 7H井静压静温曲线Fig.2 Static pressure and temperature curves of Well 7H

通过压力恢复测试资料分析,曲线直观反映关井早期压力恢复速率3.446 MPa/h,此后压力一直持续恢复,在关井结束前一天又恢复了0.284 4 MPa,表明该井导流能力是内强外差,越靠近井底导流能力越强。关井期间压力恢复至15.14 MPa。关井后的初期压力恢复较快。7H井关井压力恢复曲线如图3所示。

图3 7H井关井压力恢复曲线Fig.3 Shut-in pressure buildup curve of Well 7H

通过管柱及生产数据分析,对比选井条件可知:①该井有弱自喷能力;②基本满足日产液量(小于30 m3/d);③5 000 m以上管柱及井口通径基本满足柱塞投放条件;④平均生产气液比为219 m3/m3。

虽然该井油套不连通,平均气液比较低,但关井后的初期压力恢复较快。该井可以采用智能柱塞气举、清蜡工艺技术。因此,本文将以牙哈寒武系油藏中7H井为例,开展柱塞气举清蜡技术现场试验。

2.2 柱塞设计

目前适于清蜡的柱塞工具结构形式主要为柱状式柱塞类。结构形式有2种:①在柱塞本体上设计有喷射孔,使柱塞自转,并将湍流气体喷射至管壁;②柱塞下部设计有螺旋槽,在上、下行程期间旋转,起清刮蜡作用。

根据7H井通井测试情况,由于通井时用直径71 mm、长度458 mm柱塞下探会在300~400 m处遇阻,故将柱塞设计加工成直径69 mm、长度458 mm的微锥形,可快速通过遇阻点。使用新加工的直径为69 mm、长度458 mm的微锥形柱塞作为该井的实际使用柱塞(质量6 kg)。7H井设计加工的清蜡柱塞如图4所示。

图4 7H井设计加工清蜡柱塞Fig.4 Wax removal plunger newly designed and manufactured for Well 7H

2.3 智能系统设计

柱塞气举排水采气控制系统是一套多功能、宽用途的油气井生产控制系统[13]。经功能扩展或缩减,也适用于其他油气井的生产管理与监控。在用于柱塞气举排水采气工艺时,包含智能柱塞控制器、柱塞到达传感器、套压传感器、数字油压压力计、电磁阀、太阳能电池板、远程测控箱等配置。内置有多种气井生产的控制模式,如定时开关井模式、压力优化模式和时间优化模式等。

柱塞气举排水采气控制系统通过对气井油、套压的连续精细采集、记录和识别,正确判断产层和井筒的压力变化趋势,帮助气井生产管理人员了解气井的生产动态;通过对柱塞到达和离开井口的时间,以及气井开、关井时间的准确采集和记录,确定柱塞的运行速度,为气井生产管理人员优化生产制度提供依据;在有计量设施的井场,通过数据监听方式采集、记录气井的瞬时气量,帮助气井生产管理人员掌握气井的产出趋势。此外,经与远程测控箱的链接,气井生产管理人员可在任意具备网络通信的条件下,通过已分级授权的电脑对柱塞井实施远程监视、调参和其他相关控制等操作。

柱塞清蜡控制系统包括柱塞控制器、柱塞到达传感器、数字压力计、数据转发系统及远程控制软件等,主要功能模块之间的工作原理如图5所示。

2.4 参数设计

柱塞气举设计是以井底为节点,计算流入流出曲线,通过节点分析得到柱塞运行参数[12],如最小井口套压、最大井口套压、平均井口套压、单循环举升所需气量、柱塞循环次数和井底流动压力等。

考虑柱塞重力、运行过程中各类摩擦阻力和井口回压等因素,应用柱塞力学分析模型,依据质量守恒及能量守恒定理,建立柱塞启动最低套压计算模型及柱塞启动最低气液比计算模型,形成柱塞举升特性计算方法,其核心是确定柱塞举升特性参数。柱塞举升特性参数是衡量柱塞举升能力的参数,是在单循环运行过程中柱塞举升(单循环)液量所需要的条件[14-15]。柱塞的运行如图6所示。从图6可见,每个周期柱塞的基本运行情况是:井口→回落→井下限位器→上升→井口。

图6 柱塞气举中柱塞运行流程示意图Fig.6 Process of plunger operation duringplunger gas lift

图6中:H是油藏中部深度,m;HZ是井下限位器深度,m。

开井后,当柱塞上行到达井口时,油管和套管压力处于平衡状态,井口套压达到最小值。此时,根据U形管原理,从井底到油嘴的压力等于从套管头到井底的压力。与油管相比,油套环空体积更大,开井后此环空中的气体膨胀,此时气体流速很低,由此产生的摩擦力可以忽略。因为柱塞相对于液体段塞来说非常短,所以柱塞运动引起的摩擦力也可以忽略[16]。因此,最小井口套压为:

pcmin=[pp+ptmin+pa+(pLH+pLF)×qL]×

(1)

式中:pcmin是最小井口套压(柱塞到达井口时的套压),MPa;pp是举升柱塞本身所需要的压力(pp=柱塞质量/柱塞截面积),MPa;pLH是举升每立方米液体所需要的压力,MPa/m3;pLF是举升每立方米液体所产生的摩擦阻力,MPa/m3;qL是单循环的举升液量,m3;ptmin是柱塞到达井口时的油压,MPa;pa是当地大气压力,MPa;K是与油管尺寸相关的常数[12],m。

通常假定流体温度和流速为恒定,根据文献[12]可确定不同油管尺寸下的pLH+pLF,如表3所示。表3中C为与油管尺寸相关的常数。

表3 不同油管尺寸下的柱塞气举设计参数取值Table 3 Plunger lift parameters for different tubing sizes

根据气体状态方程,忽略温度变化的影响,最小套压为环空中的气体在最大套压时由于开井而体积膨胀所形成,即pcmaxVmin=pcminVmax,依此可以计算最大井口套压:

pcmax=[(At+Aa)/Aa]×pcmin

(2)

式中:pcmax为最大井口套压,通常取值为开井时的套压,MPa;At为油管截面积,m2;Aa为油管与套管的环空截面积,m2;Vmin和Vmax分别为在最大井品套压时油管与套管中气体最小总体积、在最小井口套压时油管与套管内气体最大总体积,m3,Vmin=AaH,Vmax=(At+Aa)H。

平均井口套压是最大井口套压和最小井口套压的算术平均值,计算式为:

(3)

式中:pcavg是平均井口套压,MPa。

单循环举升所需气量即为在最小套压达到最大套压期间柱塞下部油管中所积聚的气体总体积,计算式为:

qgcyc=CHZpcavg

(4)

式中:qgcyc是单循环举升所需气量,m3。

单循环举升气液比是单循环举升所需气量qgcyc与单循环的举升液量qL之比,其计算式为:

R=qgcyc/qL

(5)

式中:R是单循环举升气液比,m3/m3。

柱塞每天的循环次数是油井日产液量与单循环的举升液量之比,也是每日柱塞上下运行的总循环次数,与柱塞运行情况相关,则有:

(6)

(7)

(8)

(9)

式中:Cy为柱塞每天的循环次数,次/d;QL1为油井日产液量,m3/d;tdg为柱塞在气体中的下落时间,min;tdl为柱塞在液体中的下落时间,min;tup为柱塞上行时间,min;tfl为续流时间,柱塞到达井口后继续开井的生产时间(外加气源时为0),min;tcb为套管恢复压力时间(外加气源时为0),min;Hf为关井时液面恢复深度,m;vfg为柱塞在气体中的下落速度,m/min;vfl为柱塞在液体中的下落速度,m/min;vf为柱塞平均上升速度,m/min。

根据平均套压可以计算井底流动压力,即井底流动压力等于平均套压与油管液柱压力之和,则有:

pwf=pcavg(1+f)+ρg(H-HZ)

(10)

式中:pwf为井底流动压力,MPa;ρ为产出混合液体的密度,kg/m3;g为重力加速度,9.8 m/s2;f为井下限位器深度条件下油气井产出气柱压力系数[12],无量纲。

根据Vogel方程,不同流压下的产液量为:

(11)

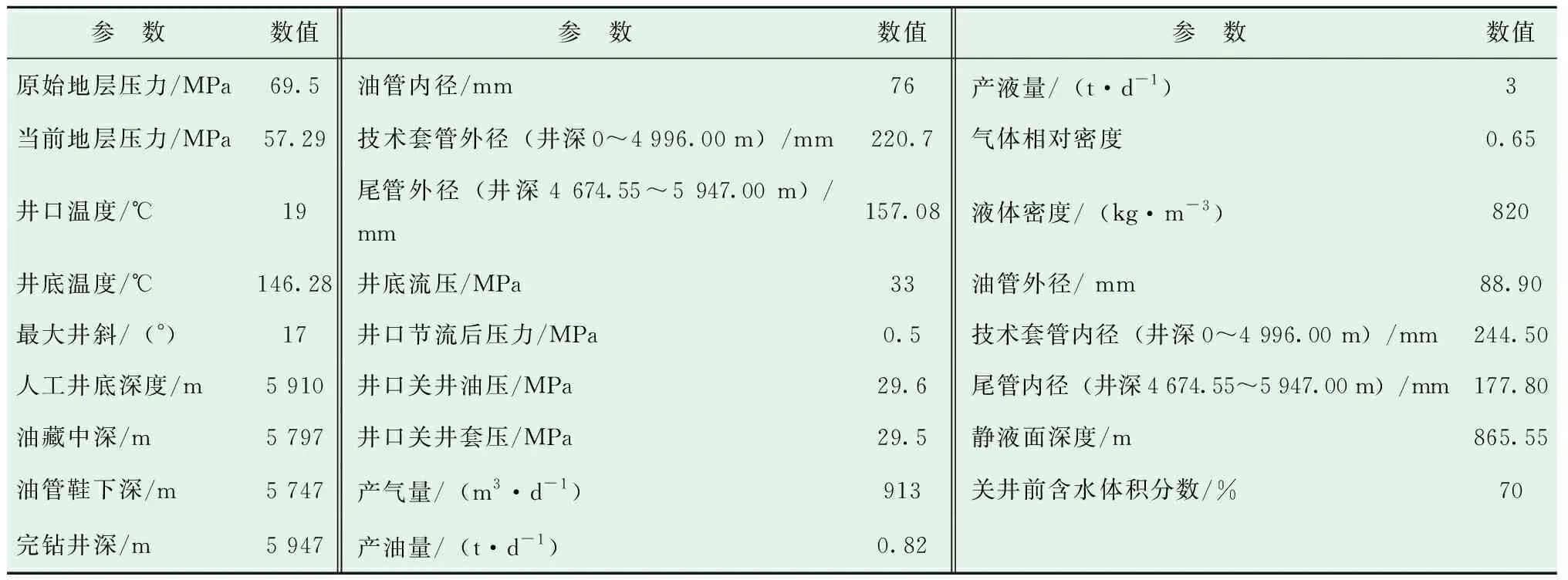

参数设计程序如图7所示。根据图7的计算步骤,结合式(1)~式(11),以7H井基础参数(见表4)为基础,可以得到试验井的柱塞气举参数(见表5)。

表4 试验井基础参数Table 4 Basic parameters of the test well

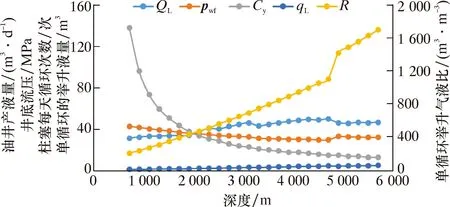

试验井依据图7中步骤计算,结果如图8所示。

图7 参数设计程序图Fig.7 Parameter design workflow

图8 试验井在不同井下限位器处柱塞气举参数Fig.8 Plunger gas lift parameters at different downhole stopper positions in the test well

基于表4计算气液比值,试验井柱塞气举前计算为419 m3/m3。根据图7参数设计程序,选取图8中与419 m3/m3最接近的气液比值对应的HZ值作为井下限位器位置,此时HZ=1 900 m,井下限位器下入深度为1 900 m。然后将[HZ,qL]=[1 900,0.88]带入式(1)~式(11),可得出试验井柱塞气举工艺参数设计结果,如表5所示。

表5 试验井柱塞气举工艺设计结果Table 5 Plunger gas lift design for the test well

3 柱塞气举清蜡技术现场应用及评价

试验井于2020年4月30日因为油压低而关井停产,停产前日产油量仅为0.82 t;而投产初期日产油42.98 t,只自喷生产了113 d后便因压力低无法进系统而关井,关井前累计产油2 830.37 t,累计产气112.2×104m3。

在关井近1 a后,2021年4月2日采用柱塞气举措施开井生产,已累计安全运行422 d,采用柱塞气举措施后累计产油2 248.13 t,累计产气205.4×104m3,说明该技术在试验井应用成功。

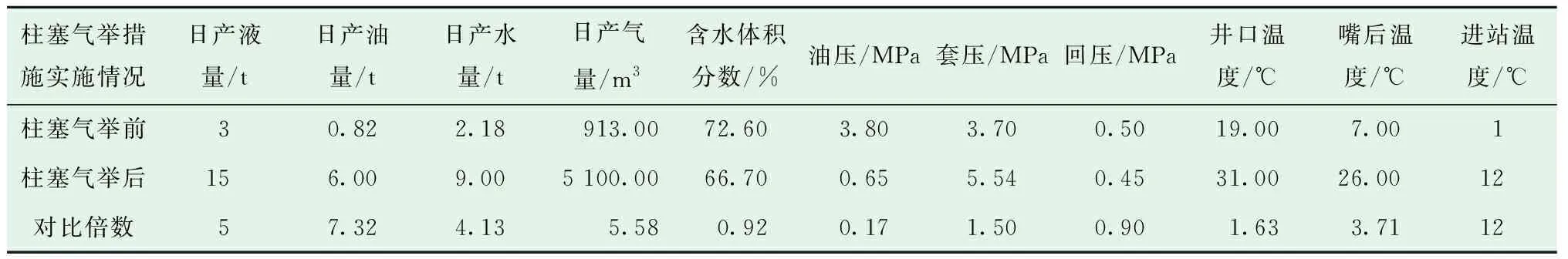

表5中的设计参数为理论计算值,将其作为初始参数在智能远程操作系统中设定,再结合实际试验井的生产情况进行调节,达到预期柱塞气举、清蜡的目标。通过前期近一年的不断实践,目前该试验井的关井时间为:11:00-15:00关井,19:00-23:00关井,03:00-07:00关井。每天开井运行12 h,关井12 h,柱塞上下运行3个周期。实际生产情况如表6所示。该试验井的成功应用为该区域其他井的复产稳产提供了强有力的技术支撑。

表6 7H井柱塞气举措施前后生产数据对比Table 6 Production data of Well 7H before and afterplunger gas lift

从表6可以看出,试验井采用柱塞气举方式生产后,不仅产量增加,井口温度有回升,而且也让进站温度(井流物进入处理站时的温度)得到提升,可以有效防止冬季单井集输管线冻堵情况的发生。此外,试验井也不需要进行清蜡测试作业,既可以节约由于清蜡测试造成的产量损失,又可以节约单井运行成本。取得成效如下:

(1)盘活低压低产井,试验井采用柱塞气举方式生产后,油压0.6 MPa左右,运行正常,目前日产天然气约5 100 m3,日产油6 t,每天利润可达2.1万元,全年创效约725.6万元。

(2)采用柱塞气举的方式生产后,试验井不需要进行清蜡测试,每年可减少清蜡约115次,减少清蜡费用约57.5万元。

(3)牙哈寒武系油藏单井首次使用柱塞气举的方式盘活低压低产井,此种生产方式的成功应用,能解决低压低产井不能开井生产的难题。为牙哈寒武系油藏提高单井累计产量提供了技术支撑,下一步将在该区域优选单井进一步推广应用。

4 结 论

本文以牙哈寒武系油藏为例,介绍柱塞气举工艺技术在缝洞型油藏深井中的应用效果,通过单井优选、柱塞设计、智能系统设计、参数设计等形成一套适合于缝洞型油藏深井的柱塞气举、清蜡采油气技术。为此类油藏选择合理开发方式提供了技术借鉴。研究结论如下:

(1)智能柱塞气举清蜡技术首先要在目标油藏中选井,在合适的单井中进行试验,同时也要结合实际情况进行措施设计,得到柱塞运行参数后开始现场试验,再根据运行情况进行技术评价。智能柱塞气举、清蜡技术在牙哈寒武系油藏中得到有效应用,为此类油藏选择合理开发方式提供了技术参考。

(2)试验井在采用柱塞气举、清蜡技术后,日产油量提高了7.32倍,解决了由于油压过低不能正常生产的难题,同时柱塞在运行过程中已将井筒结蜡清理干净,不仅减少了清蜡次数,而且节约了清蜡作业成本。

(3)智能柱塞气举清蜡技术应用的难点在于参数设计和柱塞设计,对于不同的井需要结合实际情况,先应用本文的参数设计方法进行参数设定,得到理论参数后,还需要根据实际运行情况进行实时调整,然后才能发挥该技术的优势。