1000MW二次再热机组炉底热风密封改造降低锅炉排烟温度技术改造

李冬 赵诗泉 国家能源集团泰州发电有限公司

某电厂2×1000MW超超临界压力二次再热锅炉为2710t/h超超临界参数变压运行螺旋管圈直流炉,该锅炉采用单炉膛塔式布置、四角切向燃烧、摆动调温、平衡通风、干排渣机械输送。锅炉燃用神华煤。炉后尾部烟道出口有两台SCR脱硝反应装置,每台SCR下方各布置1台Φ17286mm的三分仓容克式空气预热器。锅炉制粉系统采用中速磨冷一次风机直吹式制粉系统,每台锅炉配置6台中速磨煤机,BMCR工况时,5台投运,1台备用。对于设计煤种煤粉细度R90为15.00%。对于设计煤种燃烧器入口一次风温为78℃、均匀性指数n=1.0~1.1。

1 锅炉运行空预器排烟温度现状

某电厂锅炉投运后,实际运行中掺烧了部分印尼煤和低热值烟煤,夏季排烟温度在128℃左右,和设计值相比要高6~8℃。空预器排烟温度高的原因,经对锅炉烟风系统分析,原因有以下几个方面:

炉膛实际漏风系数高于性能计算预计值,干排渣条件下,炉底漏风高于设计值。在总风量一定的条件下,导致实际通过空预器的二次风量少于设计值。目前炉底漏风系数估计在3%~4%(经数值模拟分析得出),要高于设计计算使用的1%。导致通过空预器的风量少于设计预计值,预热器冷却介质少,导致空气带走烟气的热量低于设计要求。

掺烧印尼褐煤后,烟气中水蒸气含量增加,导致烟气比热容升高,烟气蓄热量大于设计状态。

上述二因素偏差反应在空预器的X比偏差上,目前空预器X比[X比=(空气比热×空气流量)/烟气比热×烟气流量)=烟气侧修正前温降/空气侧加权平均温升,此式由空预器热平衡式变形来,和空预器换热面积无关]比设计值要低0.02~0.03,对应的排烟温度要高6~8℃。

2 改造技术路线

结合目前锅炉实际运行情况,在总风量不变的前提下,可以采用减少炉底漏入的冷风量,增加空预器二次风通风量,提高换热量,从而降低排烟温度的方法。具体方案为在炉膛底部冷灰斗出渣口处布置热风风帘,阻隔、减小炉底干渣机冷漏风,热风取自热二次风道。

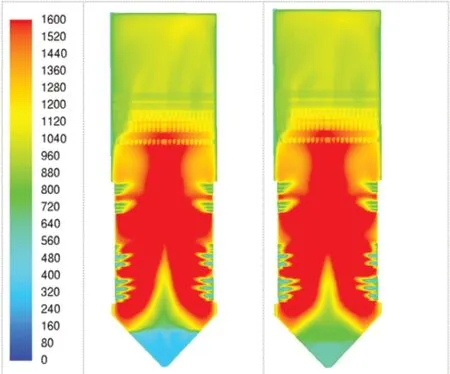

采用数值模拟等方法,对改造后锅炉的燃烧及汽温等进行了对比。工况1:炉底漏入冷风; 工况2:炉底喷入320℃热风。见图1、图2。

图1 炉膛纵截面烟气速度分布示意图

图2 炉膛纵截面烟气温度分布示意图

AA层托底风截面平均温度:工况1的为1241℃,工况2为1248℃,两者偏差为0.56%。屏底烟温:工况1的为1152℃,工况2为1158℃,屏底烟温偏差为0.52%。炉膛出口NOX浓度:工况1为280 mg/Nm3;工况2为 281mg/Nm3。

通过以上数据可以看出,改造实施后,锅炉主要参数几无变化,对炉内燃烧工况无不利影响。

3 对炉内燃烧及空气动力场的影响

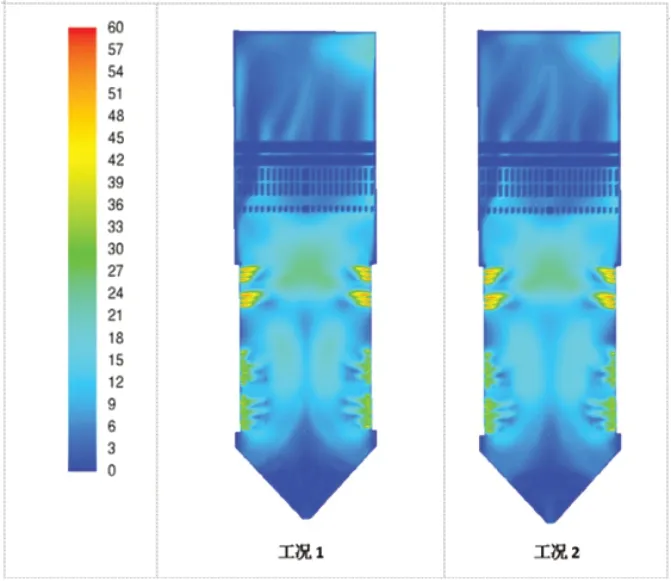

采用数值模拟等方法,对改造后锅炉的燃烧及汽温等进行了对比。工况1:炉底漏入冷风; 工况2:炉底喷入320℃热风。见图3、图4。

图3 炉膛纵截面烟气速度分布示意图

图4 炉膛纵截面烟气温度分布示意图

AA层托底风截面平均温度:工况1的为1241℃,工况2为1248℃,两者偏差为0.56%。屏底烟温:工况1的为1152℃,工况2为1158℃,屏底烟温偏差为0.52%。炉膛出口NOX浓度:工况1为280 mg/Nm3;工况2为 281 mg/Nm3。

通过以上数据可以看出,改造实施后,锅炉主要参数几无变化,对炉内燃烧工况无不利影响。

4 对排渣设备的影响

改造实施后冷渣温度预计会上升100℃左右,但不会高于600℃,钢带材料采用304不锈钢,完全可以承受此温度。目前锅炉底渣渣量较少,实际所需冷渣风量较少,可以保证底渣的冷却效果。冷灰斗出渣口处保持一定的负压即可满足所需冷风量的要求。

5 改造具体实施方案

根据锅炉设备情况,改造方案为:从锅炉两侧墙热二次风道靠近炉膛中心线处各引一路热二次风,向下从两端汇入后墙炉底二次风母管。从此二次风母管引出数个扁平状喷口,炉底密封板相应开槽,与上述喷口对接,将热二次风送入炉底出渣口下方一定距离,起到隔绝炉底冷漏风的作用。

6 改造后对空预器的影响

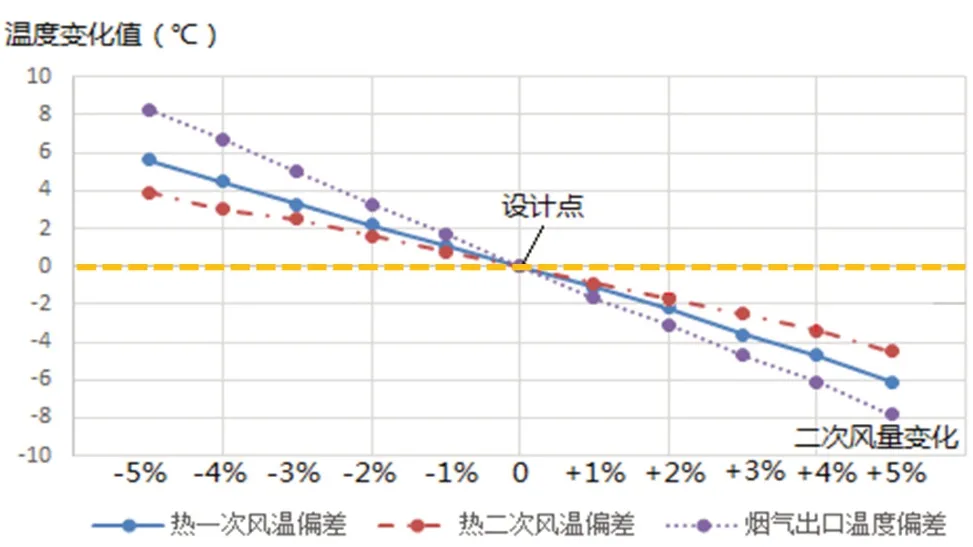

经过计算,可以得出热二次风量和出口排烟温度的关联曲线图,见图5。

图5 热二次风量和空预器出口温度函数关系

从图5中可以看出,二次风量变化与排烟温度几乎呈线性关系,提高二次风量将降低空预器出口排烟温度。根据热风置换炉底冷漏风的风量数据,进行空预器的核算,结果显示排烟温度可以降低8℃以上。实际运行预计可降低排烟温度5~6℃,折算到锅炉效率可提高0.25%~0.3%。

7 收益分析

估算制作成本费用约为 97 万元( 不含工程设计、差旅等费用)。

考虑实施偏差,改造后空预器出口排烟温度按照降低5℃考虑,相应锅炉效率可以提高不低于0.25%。按照煤耗265g/kWh,每年锅炉运行小时数5000h,标煤价按700元/t进行计算:

发电成本价为0.185元/kWh;年节约标准煤量3312.5t/a。每年可以节省费用231.88万元(单台炉/a)。

空预器总二次风量增加后,风机电耗将增加,新增二次风量为35kg/s,按照送风机出口全压6.5kPa计算,每年增加的费用为:

风机功耗变化=( 6.5kPa×35kg/s)/(0.85×1.21kg/m3)=22.12 kW,风机运行费用增加=22.12kW×5000h×0.185元/kWh=20.46万元(单台炉);单台锅炉实际每年可节约费用:231.88-20.46=211.42万元/a。

8 结语

通过对炉底密封的改造,采用热二次风隔绝干渣机冷漏风的技术方案是可行的,具有良好的经济性。即使考虑电厂配套投入费用(安装费等),投资回收期也不到一年。改造实施后,可以有效提升锅炉效率,获得明显的节能减排效果和经济收益。