基于PCM联合检测技术的某天然气长输管道防腐层检测及开挖验证

张小兵 刘 超 王鲁鹏 刘 鑫

(1. 中国石油化工股份有限公司天然气榆济管道分公司,山东 济南 250000;2.中石化天然气分公司华南天然气销售中心,广东 广州 510000;3. 山东省中远天然气技术服务有限责任公司济南分公司,山东 济南 250000)

0 引言

随着国内天然气需求日益增加,近年来国内天然气长输管道投资项目日渐增多,天然气管道也逐渐代替传统公路、铁路、船舶等运输方式成为天然气远距离输送的主要方式。天然气埋地长输管道防腐层在管道敷设过程中以及后续生产运营中由于外力、腐蚀等因素造成破损,从而引起阴极保护功能失效加速管道本体腐蚀,严重影响天然气管道运行安全。如进行埋地管道大范围开挖检测成本高、检测工期长且效率低下,难以满足长输管道的生产运行要求[1]。采用埋地长输管道可以在管道不停输的情况下完成管道检测,具有环保、高效率、低成本等优点,但是仅能对管道外防腐层进行检测[2]。目前针对埋地长输管道外防腐层的主要检测方法有:皮尔逊检测法、直流电位梯度法(DCVG)及多频管中电流检测法(PCM)、交流地电位梯度法(ACVG)等[3]。针对本天然气长输管道项目,采用PCM联合ACVG、DCVG技术对管道防腐层进行检测。

1 某天然气长输管道基本情况

某天然气长输管道线路全长70KM,全部为埋地敷设。输送天然气为LNG气源,气质纯净,管道内腐蚀较弱,目前存在的腐蚀主要为管道防腐层破损导致的外腐蚀。通过测试管道沿线土壤电阻率,评价土壤腐蚀性级别,土壤腐蚀性评价整体等级为“弱”,该天然气管道基本情况如表1所示。

表1 某天然气长输管道基本情况

2 防腐层破损的检测

2.1 联合检测技术的基本原理

PCM检测技术的基本原理是在埋地的输油输气长输管道上施加电流,通过外接电流自接入点沿埋地输油输气管道衰减的规律来获取埋地管道路由走向、管道埋深等数据。如果管道防腐层产生破损,则电流会通过防腐层破损点进入土壤而造成电流信号的衰减,防腐层破损点越大则电流衰减越严重。通过电流信号检测及衰减情况,可以判断管道的埋深、走向、防腐层破损情况、管道周边金属构筑物情况等。PCM系统主要由信号发射机和信号接收机组成,PCM发射机通过发射电流信号施加于埋地长输管道,电流信号强度随着管道长度增加而逐渐减小,电流信号衰减率受管道防腐层情况、管道周边土壤电阻率、管道本体电阻情况而改变。当管道防腐层存在破损点时,电流会从防腐层破损处进入土壤流失,在此处电流衰减率(Y值)会产生突变激增,由此可以准确判断防腐层破损点位置,通过电流衰减率的变化则可以判断埋地管道防腐层整体情况的优劣,从而为管道防腐层的筛查提供依据。PCM防腐层检测原理如图1所示。

图1 交流电流衰减法PCM 测试原理

交流地电位梯度法(ACVG)是PCM检测技术与交流地电位差测量仪,通过测量埋地管道沿线土壤交流地电位梯度,通过交流地电位梯度的变化来查找埋地管道防腐层破损点,从而确定埋地管道破损点的准确位置。通过向埋地长输管道施加一特定的检测信号且信号通过管道向前传播,当埋地管道防腐层出险破损的情况下信号电流从破损点流入或者流出管道,在流入点或流出点会出现以破损点为中心的“点源”电场和“点源”磁场。通过A字架和接收器所测量的管道防腐层破损点的地电位梯度(dB 值),如果接收器所显示的dB值较低(一般小于30)并且显示不稳定,如指示箭头前后无变化则说明该处未发现管道防腐层破损点;接收器所显示的dB值较大且箭头显示稳定,则说明箭头指向可能存在破损点。交流地电位梯度法(ACVG)确定破损点原理如图2所示。

图2 ACVG 法确定防腐层破损点图

使用埋地管道外防腐层检测仪PCM在对发现的管道防腐层破损点进行准确定位的情况下,可以通过直流电压梯度法(DCVG)对管道防腐层破损点腐蚀程度及腐蚀活性进行检测和判定。直流电压梯度法(DCVG)的原理是:当管道防腐层出险破损时,阴极保护电流会从破损点的周围通过破损点流入埋地管道管体,电压梯度会在破损点按照电流密度与土壤电阻率形成球形的等位线,越靠近破损点则电位梯度变化越大。电压梯度的大小与防腐层破损点的大小成正比例关系,通过在地面上检测电位梯度值的变化来确定防腐层的位置和大小[4]。

依据SY/T 0087.1-2018《钢制管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》,按照破损点的dB值、土壤腐蚀性、杂散电流干扰程度、阴极保护效果将破损点分为一类点(立即维修类)、二类点(计划维修类)、三类点(监控类)。

2.2 外防腐层破损点检测结果

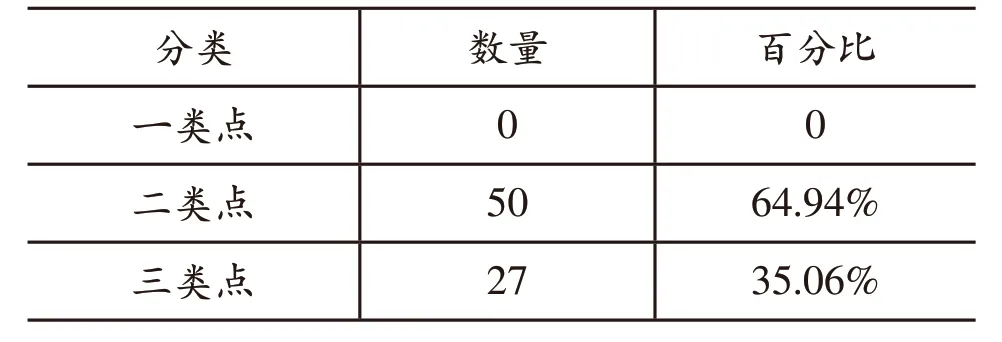

本次检测总长度70km,共检测出破损点总计77个,平均1.1处/km,防腐层整体评价为1级。使用DCVG 测试对防腐层破损点处腐蚀活性判定,其中阳极/阳极:0个,占破损点总数量的0.00%;阴极/中性:19个,占破损点总数量的24.68%;阴极/阴极:58个,占破损点总数量的75.32%。对防腐层破损点缺陷进行分类:阳极/阳极、阴极/阳极、DB 值 70 以上设为一类;阴极/中性、DB值50~70列为二类;阴极/阴极、DB值50以下列为三类。其中一类点(立即维修类)的有0处,占比0%;二类点(计划维修类)的有50个,占比64.94%;三类点(监控类)的有27个,占比35.06%。管道破损点汇总如表2所示。

表2 管道防腐层破损点汇总表

77处破损点中管道的防腐层质量等级为“1级”的占80.83%,防腐层质量等级为“2级”的占16.19%,防腐层质量等级为“3级”的占2.28%,防腐层质量等级为“4级”的占0.70%,防腐层整体评级为1级。建议对二类点安排定期修复计划及时修复。检测结果如表2所示。

3 开挖验证

根据腐蚀防护系统检测结果,选择了8处进行开挖直接检验,具体检验内容包括:电火花检漏、土壤腐性检测、防腐层检查、管道腐蚀状况检测、管体壁厚检测等。此8处开挖点的基本情况如表3所示。根据GB/T 23257-2009《埋地钢质管道聚乙烯防腐层》的要求,对该8处防腐层检测破损点的防腐层厚度进行了检测,8个检测点管道防腐层厚度均符合标准要求,且对监测点的防腐层粘结力进行了检测,检测点管道防腐层粘接力均为“无变化”。通过开挖后的检查,防腐层主要缺陷损伤类型为机械损伤为5处,占比62.50%;防腐层主要缺陷损伤类型为回填损伤1处,占比12.50%,两处为干扰,占比25.00%。在8个检测点中,2处管体有少量锈迹,1处管体有机械损伤。通过观察5处防腐层机械损伤,导致管道防腐层出险破损的主要原因有:钢管吊装、下沟及回填施工过程中由于操作不规范造成的防腐层损伤;管道运输及保管过程中由于运输及存储不当造成的防腐层损伤;管道防腐层补口等防腐处理过程中造成的防腐层破损等。该天然气管道开挖点的基本情况如表3所示,几处典型机械损伤如图3~图5所示。

图3 序号1机械损伤

图4 序号2机械损伤

图5 序号3机械损伤

表3 某管道干线开挖点的基本情况表

4 影响管道外检测精度的几个因素

设备安装位置、管道的埋深、防腐材质、破损点位置及土壤介电长输、拾取信号极间距离极回路状况等因素会对检验信号产生影响[4],通过本次检测及开挖验证,对影响管道外检测的几个因素进行总结,主要有以下几个方面:

(1)阴极保护设备材料影响。检验中遇到破损点偏离管道走向的情况,经开挖验证排查,为阴极保护线造成的干扰从而影响检测准确性,造成了信号突变。因此在管道外检测过程中应重点关注检测出的破损点如出险偏离管道正常走向的情况,优先考虑是否是受阴极保护材料的影响而导致检测误差;

(2)交叉管道或附近金属构影响。埋地管道多存在与第三方管道交叉的情况,管道周边也已有市政燃气管道、其他金属构件、电缆等,对检测电信号产生影响。本管道开挖验证中序号6处即为管道周边金属干扰造成的检测误差。如本次检测的管道多次穿越铁路以及第三方原油及成品油管道,易对管道外检测造成影响;

(3)杂散电流影响。杂散电流的存在影响了管道周边大地电位梯度的变化,从而对检测信号产生干扰。但本管道经杂散直流电流、交流电流检测,干扰程度为“弱”,干扰程度小。但在管道外检测过程中应充分考虑杂散电流对管道检测产生的影响,避免检测误差。同时管道杂散电流也是导致管道阴极保护系统失效的重要因素,在埋地长输管道的生产运行中应予以重视;

(4)异常点的处理。在对检测出的数据处理过程中,应对整体数据进行综合分析,对于检测出的疑似破损点,需进行事先清除后再重新分析和进行评分,以提高检测的准确性[5]。

5 结语

天然气埋地长输管道不开挖检测可以有效对地下管道的埋深、走向和防腐层的破损程度进行有效检查检验及评价,可以帮助长输管道企业全面了解管道使用情况,有效延长管道使用寿命[6]。而PCM技术可以在不开挖的情况下准确找到管道防腐层破损点,大大节省了检测费用。本天然气长输管道通过PCM技术对管道防腐层进行了检测、对防腐层破损点进行了定位并进行了开挖验证,对检测效果进行了检验,证明PCM技术对埋地管道防腐层检测具有重要意义(本次检测经抽查验证准确率达75%),在实际应用中应不断总结并提高检验精度,减少其他因素对检测准确性的影响,不断提高检测的准确性,从而指导天然气长输管道保护工作。