304不锈钢表面CrAlN涂层制备及其耐腐蚀性能研究

邓炜怡 王晴宇 黄 峭 陈文炜 陈志涵 林敏斯 李佳楠 项燕雄 郑凯旋

(岭南师范学院物理科学与技术学院,广东 湛江 524048)

0 引言

随着现代化工业的发展,人们对工业产品承受环境影响的能力和长期有效运行的可靠性和稳定性要求更高。然而,在一些复杂的结构和其他机械部件中,整体材料转换可能过于昂贵或无法使用。因此,对于优化材料的表面性能,增强机械零件的整体防护性,采用表面技术而不用对材料进行整体结构的修改是非常重要的。硬质薄膜材料因其高强度、高硬度及良好的耐蚀性等特点,广泛应用于汽车、刀具加工、地质勘测、航海及航天等领域[1]。但随着各行业的不断发展,对材料涂层的性能都提出了更高的要求,尤其是其耐蚀性能与传统单元涂层已无法满足当今科技发展的需要,新型复合型涂层的出现,特别是氮化物薄膜,使涂层的各项性能都大大提高。

我国的氮化物涂层技术与国外还存在一定差距,国内的氮化物涂层大多还停留在二元涂层方面。孟庆杰[2]等人认为应加大对多元涂层与薄膜的重视与开发,加以改进制备方面的技术问题,在涂层的抗腐蚀性能上需要考虑强度与硬度的匹配。

多元氮化物在耐蚀性能、抗冲蚀性能以及抗氧化性等方面都比二元氮化物有更优秀的表现,如李昊[3]等人采用电弧离子镀技术制备Cr/CrN多层膜,探究调制比对Cr/CrN多层膜的微观结构和耐腐蚀性能的影响,结果表明Cr/CrN多层膜的微观结构比CrN薄膜更为致密,具有更加优良的耐腐蚀性。在多元氮化物涂层中,CrAlN涂层在许多方面都有着更为突出的性能。如单磊[4]等人采用多弧离子镀在316L不锈钢上沉积CrN和CrAIN涂层,对涂层的微观结构、摩擦学性能以及海水条件下的磨损性能进行研究,结果表明:由于CrN涂层表面大颗粒剥落导致摩擦表面出现大量剥落坑,而相比之下CrAIN涂层由于摩擦时会产生Al2O3保护层,该保护层具有的自润滑效果使CrAlN涂层在硬度值较低时仍具有良好的耐磨损性,因而CrAIN涂层比CrN涂层在海水环境中具有更致密的结构,更优的耐磨损性。

为探究CrAlN涂层对不锈钢基底在机械性能及耐腐蚀性能的提升效果,本文以CrAlN涂层为研究对象,304不锈钢基底及CrN作为参照,对三种样品的摩擦系数、表面形貌、微观结构及耐腐蚀性能进行研究。

1 涂层工艺和分析方法

1.1 涂层制备过程

采用丹普公司生产的AS510DTXB型电弧离子镀膜机制备CrN、CrAlN涂层。过渡层为Cr层和CrN层,靶材为99.9%的Cr靶。CrAlN层选择CrAl复合靶制备,纯度为99.9%,其中Cr:Al原子比例为67:33。具体制备参数如表1所示。以制备CrAlN层为例,其本底真空为3.0×10-3Pa,工作气压为0.8Pa、沉积时间60min,工作气体为全氮气模式,N2气体流量500 sccm,基片偏压-200V不变。

表1 涂层沉积参数

实验制备过程如下(如表1所示):

(1)用超声波清洗机将单晶硅和304不锈钢基片在无水乙醇中各清洗10min;

(2)将样品放入真空腔室中,并加热至400℃并使用机械泵以及涡轮分子泵等真空泵,将腔体内大气压抽至3×10-3Pa或5×10-3Pa,作为本底真空;

(3)通入Ar气,开启基体偏压及离子源进行离子轰击,清洗腔体,离子源功率设置为6kw,时间为30min;

(4)通入N2,使其工作气压达到1.0Pa,打开Cr靶电源,电流设为80A,偏压-100V,沉积时间为60min,该步骤为沉积CrN膜层;

(5)通入N2调整工作气压为2.0Pa,打开CrAl靶,电流设为80A,沉积时间为60min,该步骤为沉积CrAlN膜层。

1.2 涂层结构性能表征

本实验采用日本电子株式会社生产的型号为JSM-7610F扫描电镜,对材料进行表面形貌、截面形貌以及涂层成分比例等进行分析;采用荷兰Nalytical的X’Pert Pro型X射线衍射仪,射线源为Cu-Kα射线,步长为0.02°,试样扫描范围(2θ)为25~85°,通过测定材料的XRD图谱,并对其进行试样分析,从而确定材料的物相组成及其晶胞生长取向;在摩擦学性能测试中,本实验将为干摩擦条件下的摩擦测试,采用兰州华汇仪器科技公司生产的MFT-4000多功能材料表面性能测试仪测试CrAlN涂层的摩擦学性能。为模拟材料在海洋环境中的腐蚀,本实验采用武汉科斯特产的Corrtest-CS350电化学工作站,人工海水作为腐蚀介质(人工海水成分如表2所示),对涂层进行电化学腐蚀测试。在交流阻抗谱(EIS)测试中,CrN与CrAlN涂层的起始电位分别0.04V、0.05V,频率扫描范围为105~0.01Hz,测试时长为3600s,振幅设置为0.01mV;在极化曲线(TAFEL)测试中,扫描速率则设定为0.1667mV/s,其起始和结束电位分别设定为-1.2V、2V。

表2 人工海水主要成分表

2 结果与讨论

2.1 涂层微观结构

图1 为CrN与CrAlN涂层的XRD图谱。从图中可看出,涂层主要表现为面心立方fcc-CrN相。两种样品均有4个fcc结构的CrN特征峰[5],且在CrN(200)晶相与CrN(111)晶相有较高强度的衍射峰,但CrN涂层沿CrN(200)择优生长,而CrAlN涂层则沿CrN(111)择优生长。CrN与CrAlN涂层沿CrN(200)的生长晶面的2θ角分别为43.55和43.965,因CrN(200)晶相向高角度位移表明其薄膜内应力的减小[6],因此CrAlN较CrN涂层的薄膜内应力更小,其涂层内部结构更为稳定;另一方面,与CrN相比,CrAlN的面心立方CrN峰值除(200)晶相外都有所增加,说明CrAlN涂层的结构信息较CrN更为丰富[7]。

图1 CrN与CrAlN涂层XRD图谱

图2是CrN与CrAlN涂层表面与截面扫描电镜图。从表面形貌图中可以看出,两种涂层都存在着针孔、熔坑以及大颗粒等涂层表面形貌缺陷,CrAlN涂层中的大颗粒明显少于CrN涂层,且颗粒直径要远小于后者。由于传统阴极电弧离子镀的工作原理为热场致发射脱靶机制,靶材会因弧光放电而局部熔融喷射出金属大颗粒,这些大颗粒掉落后形成的突起受到沙砾的冲蚀,形成熔坑,进而容易被冲蚀或成为疲劳破坏的应力集中点,导致涂层的使用寿命缩短。因而涂层表面的大颗粒越少,代表该涂层的表面性能越好[8],表面形貌图表明在CrN涂层中参杂Al元素能有效减少涂层的表面缺陷。

图2 涂层扫描电镜图片

2.2 干摩擦条件下涂层的摩擦学性能

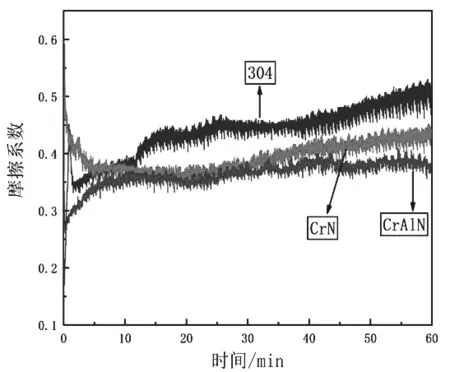

图3 是304不锈钢、CrN以及CrAlN涂层往复摩擦所得出的摩擦系数随摩擦时间的变化图。从图中可以看出随着摩擦时间的延长,涂层的摩擦系数趋于稳定。在前10min的摩擦中,由于涂层的摩擦需要适应摩擦,且由于表面有杂物以及大颗粒等影响平滑度的因素,因此这一阶段的摩擦系数波动较大,为磨合期。经过磨合期后,涂层已适应该摩擦,杂物也被摩擦所清除或被压入涂层内部,因此摩擦系数趋于稳定。另外,304不锈钢基底的摩擦系数最高,在从十二分钟开始时摩擦系数开始逐步上升,其平均摩擦系数为0.439;CrN和CrAlN涂层的摩擦系数为0.394与0.364,均低于304不锈钢的摩擦系数。该结果表明,在304不锈钢表面镀CrN以及CrAlN涂层,均能降低其表面摩擦系数,降低程度排序为:CrAlN>CrN>304不锈钢。这与涂层的扫描电镜图片中的结果相符合,表明大颗粒少、形貌致密的涂层的摩擦系数也更低。

图3 304不锈钢、Cr N及CrAlN涂层摩擦系数随测试时间的变化曲线

2.3 CrN与CrAlN涂层在人工海水中的耐磨腐蚀性能

图4 为304不锈钢、CrN以及CrAlN的Nyquist图。试样在人工海水中呈现单容抗弧的特征,其中阻抗谱容抗弧半径表示的是电解质与电极的界面电阻,容抗弧半径越大表示该样品表面的抗腐蚀性能越好[10]。在Nyquist图中,CrAlN涂层样品的容抗弧半径最大,其次为CrN涂层,表现最差的为304不锈钢,即三种样品的耐腐蚀性能从好到坏依次为CrAlN>CrN>304不锈钢,且CrN与CrAlN涂层的容抗弧半径要远大于304不锈钢。该结果表明在304不锈钢沉积CrN涂层和CrAlN涂层均能有效提高其耐腐蚀性,且CrAlN涂层增强其耐腐蚀性能效果最为明显;这与样品微观结构相对应,CrAlN涂层由于其较少的表面缺陷与内部空隙,涂层更为致密,使得人工海水更难进入涂层内部,进而提高了涂层的耐腐蚀性。

图4 304不锈钢、CrN及CrAlN在人工海水中的Nyquist图

图5 是304不锈钢、CrN以及CrAlN涂层的动电位极化曲线Tafel图。表征涂层耐腐蚀性能的重要数据包括自腐蚀电流密度与自腐蚀电位,自腐蚀电流是反映反应动力学的物理参数,该数值越小的涂层,腐蚀溶液腐蚀该涂层的速率越慢,即涂层耐腐蚀能力越强[11];本实验的自腐蚀电位指的是涂层在人工海水中未通电流时所具有的电位,该数值越大,涂层被腐蚀的难度越大,即涂层越不容易被腐蚀。涂层的自腐蚀电位及腐蚀电流密度如表3所示,CrN和CrAlN的腐蚀电流密度均比304不锈钢小两个数量级,自腐蚀电位分别提高205mV和94mV,结果表明,在304不锈钢上沉积CrN和CrAlN涂层均能提高其耐腐蚀性。

图5 304不锈钢、CrN及CrAlN涂层的Tafel曲线

表3 涂层的极化曲线腐蚀参数

3 结语

本文采用电弧离子镀技术在304不锈钢上沉积CrN和CrAlN涂层,主要对两种涂层的微观结构、摩擦系数、电化学腐蚀性能以及摩擦磨损行为进行研究,其结果表明:(1)微观结构:涂层XRD晶相测试表明,CrN涂层沿CrN(200)择优生长,而CrAlN涂层则沿CrN(111)择优生长,两种涂层中的CrN(200)晶相向均有高角度位移,其涂层内部结构更为稳定;SEM图表明,CrN涂层中掺杂Al元素能有效减少涂层的表面缺陷,也能减少涂层内部大颗粒的形成以及间隙的出现,因而CrAlN涂层有着更为致密的结构;(2)摩擦学性能:在干摩擦条件下,CrN和CrAlN涂层的摩擦系数在0.36到0.4之间,均比304不锈钢基底低,且CrAlN(0.36)比CrN(0.39)涂层摩擦学性能更为优异;(3)耐腐蚀性能:电化学测试结果表明,CrN与CrAlN涂层的容抗弧半径要远大于304不锈钢,半径大小排序为:CrAlN>CrN>304;CrN和CrAlN的腐蚀电流密度分别为6.459×10-8(A·cm-2)、7.236×10-8(A·cm-2),均比304不锈钢小两个数量级,自腐蚀电位分别提高205mV和94mV,说明在304不锈钢沉积CrN涂层和CrAlN涂层均能有效提高其耐腐蚀性。