1000MW 脱硝系统优化探讨

程佳 国家能源集团泰州发电有限公司

1 脱硝系统工作原理

SCR 脱硝技术是一种应用于降低火电厂排放的NOx 排放物的技术。该技术通过在烟道内注入一种含有氨气的触媒剂,使NOx 在高温的环境下与触媒剂反应,生成不含有有害物质的氮气和氧气。

由于NH3与NOx 的不完全反应,会有少量的NH3逃逸出反应器,在低烟气度以下与烟气中的SO3发生反应生成硫酸氢铵和硫酸铵。

然而硫酸氢铵对空预器冷段形成强烈腐蚀,同时其黏稠性容易造成空预器积灰,造成空预器严重堵塞。在运行中需保证反应器出的排烟温度大于303℃以避免硫酸氢铵的生成。

国能泰州二期为2×1000MMW 二次再热超超临界机组,锅炉为塔式布置,机组脱硝EPC 工程的烟气脱硝装置采用“高含尘布置方式”的选择性催化还原法(SCR),在设计煤种、锅炉最大工况(B-MCR)、处理100%烟气量条件下,脱硝效率不小于80%,催化剂层数按“2 +1”布置。SCR 反应器设计成烟气竖直向下流动,反应器入口设气流均布装置,反应器入口设导流板,对于反应器内部易于磨损的部位设计必要的防磨措施。反应器内部各类加强板、支架设计成不易积灰的型式,同时考虑热膨胀的补偿措施。

整个脱硝系统主要包括SCR 反应器、催化剂、氨/空气混合器及涡流混合器、催化剂吹灰系统。 稀释风机将外界空气带入,再反应器中于液氨混合后吹入催化剂的反应器中。其次整个脱硝系统还配备声波吹灰系统,定期对脱硝层吹灰,防止灰层附着板结在脱硝系统及附近的烟道中。

在原设计的脱硝系统中实际运行后发现脱硝系统的喷氨量大而且脱硝系统出口NOx 不易控制,此外由于脱硝对排烟温度的要求不低于303℃,而该燃煤机组在深度调峰期或停机期间脱硝反应器出的排烟温度经常性无法满足,导致脱硝有时候无法正常投入,启机期间由于排温温度的限制,脱硝系统也无法尽快的投入。如今启停机、深度调峰常态化加之环保要求的日渐提高,亟需大型燃煤机组脱硝系统进行改造优化。为解决这些问提,对该机组进行了精准喷氨和增设省煤器旁路来解决上述的问题。

2 技术改造方案方案

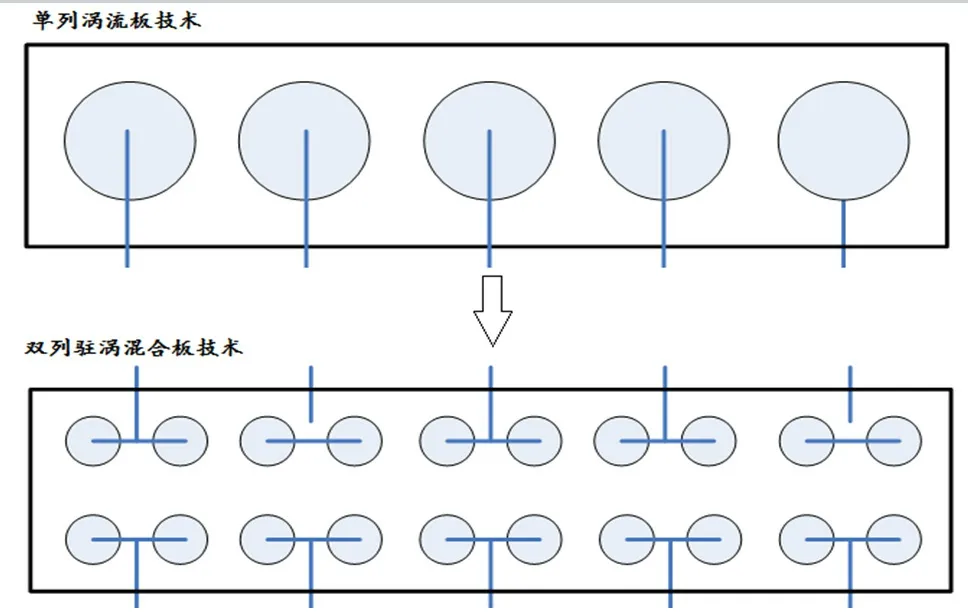

2.1 精准喷氨

为解决脱硝喷氨量大,脱硝系统出口NOx 不易控制的问题,决定增设出喷氨出口数量,由原来单侧5 个喷氨支管、5 个手动门、5 个涡流混合板,改为10 个喷氨支管、10 个气动调节门、20 个涡流混合板。如图1 所示。

图1 脱硝支管改造图

增设新的喷氨逻辑如图2 所示。脱硝精准喷氨系统包括:入口分区喷氨单元、脱硝出口矩阵式测量及均匀混合同步测量单元、大数据-人工智能控制单元。

图2 准喷氨智能逻辑图

每个反应器分区布置20 个涡流混合板,每两个涡流混合板为一个分区,对应一个气动调节门。保证脱硝SCR 前烟道的喷氨具备分区调整的功能,可根据来流氮氧化物的变化实现“前后左右”不同区域的喷氨量调节,保证氮氧化物与氨的浓度匹配,保证氨氮摩尔比在合理值。大数据-人工智能算法,接引接锅炉燃烧信号、负荷信号等测点数据作为前馈,采用喷氨优化算法和自建数值模型,形成总喷氨量预判指令,结合调试人员在脱硝喷氨均匀性调整上的工程经验,建立喷氨支管实时调整制度,并将喷氨量调整指令经由DCS 系统同步传输给各个喷氨支管。由此达到控制总管喷氨量、各喷氨支管喷氨量的目的。脱硝入口采用分区调节喷氨脱硝出口则是采用矩阵式均匀混合与分区巡测同步取样单元,根据脱硝出口分区测量数据与同步混测数据,由大数据人工智能算法计算相关脱硝入口分区调节门的指令,对其进行调节,目的是为了提高脱硝出口的均匀性,防止局部喷氨量过大或过小;使氨与氮能尽量完全反应。

2.2 增设省煤器旁路

为解决深度调峰脱硝出烟气温度低,和启停机期间脱硝系统快速投入和有效投入的问题,由于脱硝系统反应器布置在尾部烟道空预器与省煤器之间,于是决定采用流量置换的方案提高脱硝处的排烟温度。为此增设省煤器旁路来减少省煤器的吸热能力,从而提高反应器出的排烟温度。流量置换方案提高脱硝入口烟温的原理为:通过在省煤器进口集箱之前设置调节阀和连接管道,将部分给水短路直接引至下降管中,减少流经省煤器的给水量,从而减小省煤器从烟气中的吸热量;再通过热水再循环系统,在循环泵的作用下,将省煤器出口的热水再循环引至省煤器进口,提高省煤器进口的水温,降低省煤器的吸热量,提高省煤器出口的烟气温度。

2.2.1 湿态运行模式

当锅炉启动后处于湿态运行模式,若此时检测到脱硝入口烟温低于设计温度,锅炉在启动循环泵运行的状态下,可开启水旁路闸阀及调阀,将一部分给水绕过省煤器直接接入下降管,从而减少了省煤器的冷水流量、增加了热水流量,减少省煤器吸热量,大幅提高脱硝入口烟温。流量置换系统投入后,机组启动阶段给水流量一般为30%BMCR 左右。此时为了减少省煤器吸热,开大水旁路调门将一部分冷水通过水旁路直接引至省煤器出口。此时,减量后的锅炉给水与循环泵出口的接近饱和状态的热水(约300℃)混合后流经省煤器换热,极易引发省煤器汽化现象,导致省煤器振动或爆管泄露事故的发生。为此在系统中设计加入了最小流量管路。可通过调节循环泵出口调节阀的开度,将部分下降管中的接近饱和状态的热水直接引至水旁路出口与水旁路的过冷水混合后进入水冷壁下集箱,另外一部分热水与主给水管道中的过冷水混合后进入省煤器换热。

通过合理地分配下降管热水在上述两路中的流量,可实现以下两个目标:①减少省煤器吸热量提高SCR 入口烟气温度;②控制省煤器出口的欠焓维持在12℃以上,保证省煤器运行安全。若不设置该管路,启动阶段在投用给水旁路的工况下,为避免省煤器出口汽化,将有一部分下降管中的热水被截流随大气扩容器排出锅炉,其热量将被损耗浪费无法全部循环回锅炉,将导致锅炉热量不必要的损失,严重影响了热水再循环的效果,不满足对启动阶段及湿态再循环工况下宽负荷脱硝不影响热量回收的设计要求。

2.2.2 干态运行模式

当锅炉处在干态运行时,启动系统湿态入口管路闸阀关闭,开启省煤器出口引出的再循环管路闸阀进行暖管,打开给水旁路系统,调节省煤器出口烟气温度,同时启动循环泵入口提供所需的热工质。建立干态循环后稳定运行,随着负荷及脱硝入口烟气温度升高,逐渐减少炉水循环泵流量(干态循环管路流量),直至退出循环泵,并关闭再循环管路闸阀。随着负荷及烟温的进一步升高,水旁路流量也持续减少直至旁路调阀关闭,同时关闭水旁路闸阀,至此,完成复合热水宽负荷脱硝系统完成退出。

3 结语

通过深度调峰和省煤器旁路改造两种方案有效地解决了烟气中NOx 排放的问题,同时也解决了锅炉燃烧过程中存在的浓度不均和出口NOx 不易控制、喷氨用量大的问题。在精准喷氨方面,通过优化喷氨系统设计和控制策略,实现了喷氨量的精准控制。经对改造前后的脱硝统计对比时均喷氨量可节约5~7kg/h且出口的NOx更容易控制。精准喷氨技术改造方案大大降低了喷氨用量,同时提高了脱硝效率和稳定性,从而解决了浓度不均、出口NOx 不易控制、喷氨用量大的问题。

旁路改造方面,通过增设省煤器旁路的流量置换方案,提高了反应器出口排烟温度,当投入省煤器旁路时可提高20~35℃排烟温度,这使得深度调峰和停机期间脱硝系统投入更加可靠和稳定。此外,在启机期间由于省煤器旁路的投入使得反应器的排烟温度能更早的达到脱硝允许,从而满足环保对氮氧化物排放的要求并留出足够的裕量。本文提出的精准喷氨和增设省煤器旁路的方案在实际应用中具有较高的可行性和实用性,为大型燃煤机组的节能环保提供了实用的技术经验。