焦炉烟气脱硫脱硝净化技术与工艺分析

闫红霞 山西晋环科源环境资源科技有限公司

2012 年,国家出台了《炼焦化学工业污染物排放标准》,其中指出,2015 年之后新建的炼焦炉二氧化硫(SO2)的排放浓度不得高于50mg/Nm3,氮氧化物的排放浓度不得高于500mg/Nm3,对于一些存在特别排放限制的地区,这两项物质的排放限额则分别需要低于30mg/Nm3和150mg/Nm3。倘若未切实落实针对焦炉的净化措施,将难以满足达标排放要求。这不仅会影响相关企业的经济效益,还会对生态环境产生较大的危害。基于此,须得将行之有效的焦炉烟气脱硫脱硝工艺贯彻落实。

1 焦炉烟气脱硫脱硝净化技术与工艺形式

1.1 干法脱硫技术

干法脱硫工艺与半干法脱硫工艺在实际应用时,需要在烟道气流内喷射固体碱性吸收剂,或者是使得在碱性吸收剂中穿透焦炉烟气的形式,使之与吸收剂之间相互接触。一般情况下,无论在实际运用的时候通过何种形式,焦炉烟气中所存在的二氧化硫都会和固体碱性物质之间产生相应的化学反应,进而生成亚硫酸盐或硫酸盐。为了能够加快上述反应的效率,所使用的固体碱性物质通常需要呈现出疏松或细碎的特征。此外,在半干法脱硫工艺实际应用期间,还需要在烟道气中添加适当的水分,从而使得碱性物质颗粒表层能够生成一层液膜,在这一条件的支撑下,二氧化硫将会在其中更加顺利地溶入进去,可以正向影响固体碱性物质和脱硫的反应效率。无论是干法脱硫技术中的脱硫吸收环节,还是处理产物环节,其所进行的环境均为相对干燥的情况,并且此类处理工艺在使用期间不会明显腐蚀设备,同时还可以在很大程度上实现污水排放过程的有效规避。不仅如此,在烟气处理的具体过程中,也不会发生明显的温度下降情况。因此,一般来说,干法脱硫工艺的运用能够使烟气排放和扩散变得更加简单,但干法脱硫工艺在实际运行期间,往往无法取得较高的脱硫效率,且脱硫剂的利用效率也不高,在净化处理时还需要使用较为庞大的设备,占用过多空间。

1.2 湿法脱硫技术

就现阶段在全球范围内不同国家所采用的焦炉烟气湿法脱硫工艺而言,其所采用的技术类型、运行机制以及工艺原理都存在着明显的相似性。在实际应用湿法脱硫技术的过程中,通常借助石灰、碳酸钠和石灰石等材料,用上述材料充当反应用的洗涤剂,再使焦炉烟气在反应塔中加以洗涤,以此达到将焦炉烟气所存在的二氧化硫高效除去的目的。当前,湿法脱硫技术已经有了数千年的应用历史,而且一直在经过逐步的完善和改进,时至今日,这种工艺已呈现了相当完善的发展状态,在实际使用中可以实现超过95%的脱硫效果,且回收反应副产品的难度也较低。以湿法脱硫工艺中的石灰石-石膏脱硫技术作为案例,这种脱硫技术在实际应用时所使用的吸收剂价格不高,因此,其在这一行业之中实现了应用范围的扩散。不仅如此,石灰石-石膏湿法脱硫技术在进行期间吸收剂的利用效率和脱硫效率均可以达到较高水准,特别是在一些二氧化硫含量较高的烟气中,能够取得理想的脱硫效果。

1.3 SCR 脱硫脱硝净化工艺

SCR 指的是选择性催化还原法,这种方法在实际应用期间所选用的还原剂通常为氨,并依托于催化剂的功能,将焦炉烟气之中存在的NOX还原为H20和N2,即对大气不会产生污染的水和氮气。当温度较低时,这一还原反应的速度相对较慢,因此,一般会采用添加催化剂的形式来加快反应速度。以催化器适用的烟气温度条件作为依据,能够将SCR 净化工艺划分为三种类型:①高温工艺,即焦炉烟气自身温度高于450℃;②中温工艺,即焦炉烟气自身温度处于320 ~450℃;③低温工艺,即焦炉言其自身温度处于120 ~320℃。就现阶段的工艺水准来看,在众多脱硝工艺之中,SCR 工艺是一种最为成熟且脱硝效率最为理想的净化工艺。不仅如此,通过多种技术和设备的组合,SCR 同样可以在脱硫方面发挥一定的效能。基于此,在针对焦炉烟气开展脱硫脱硝净化处理时,即可以使用SCR 工艺,一般来说,当前具备代表性的SCR 脱硫脱硝工艺主要有SCR 脱硝及双碱烟气脱硫技术、SCR 脱硫塔+除尘器+加热炉+SCR 脱硝的焦炉烟气治理工艺。

1.3.1 SCR 脱硝及双碱烟气脱硫技术

在SCR 脱硝工艺实际应用期间,主要是依托于催化剂的作用,将尿素、NH3一类的还原剂选择性地与NOx 进行反应,反应之后生成无害的H2O 和N2,并非被O2氧化,所以,SCR 净化工艺被称为选择性催化还原法。在SCR 脱硝工艺之中,主要的反应方程式如下:

在SCR 脱硝工艺应用期间,焦炉烟气需要先后经过氨水储罐、氨水蒸发器、压力变送器、喷氨格栅、SCR 反应器、余热锅炉、脱硫塔进行净化处理,在完成化学反应之后,即可以将洁净的烟气排放至大气环境之中。

钙钠双碱法烟气脱硫工艺在应用期间,需要通过具备可溶性的溶液作为吸收剂,对二氧化硫进行吸收,能够作为吸收剂的溶剂主要有NaOH 溶液和Na2CO3溶液。在完成二氧化硫的吸收之后,还需要借助石灰浆液,再生吸收液,其中,石灰浆液主要是作为第二碱。在吸收液再生之后,可以进行重复应用,节约这一方面所投入的成本。在这种工艺应用期间,由于使用到了吸收剂和石灰浆液两种物质,并且其均为碱性物质,因此这一处理工艺亦被称为双碱法。在双碱法处理焦炉烟气时,共涉及两种反应,分别是吸收反应、再生反应,所以,在这一方法之中,涉及两个层面的化学方程式。吸收反应化学方程式为:

在此期间,因为所使用的吸收液为钠碱,所以在吸收系统之中,并不会在反应之后出现沉淀物质。

当使用的再生剂为石灰浆液时,具体的再生反应化学方程式为:

在经过再生反应之后,所生成的NaOH 液需要再次转移至吸收系统之中,同时,在再生反应之中所产生的CaSO3·1/2H2O(半水亚硫酸钙)需要经过压缩空气氧化处理,并由此产生,CaSO4·2H2O,即石膏,并将其转移至脱水装置之中进行处理。

SCR 脱硝及双碱烟气脱硫技术在实际应用期间,具备如下技术特点。这一净化技术所采用的吸收剂为钠碱,此类物质自身具备较强的活性,且有着较大的溶解度,在对焦炉烟气进行处理时,可以取得较高的脱硫效率。除此之外,凭借脱硫塔外石灰再生反映的形式,将以往石灰法应用期间磨损和结垢情况发生可能性较大的局面实现了有效解决。脱硫溶液主要是钠碱和Na 盐的水溶液,这些溶液本身呈现出弱碱性或中性,在净化焦炉烟气的过程之中,不会对设备、管道和水泵等产生较为严重的腐蚀,为设备的保养和长久运行提供了有利条件。

1.3.2 SCR 脱硫塔+除尘器+加热炉+SCR 脱硝的焦炉烟气治理工艺

在使用这种处理工艺净化焦炉烟气时,通常需要凭借脱硫塔、除尘器、氨气、SCR 脱硝反应塔、刮板机以及循环风机,图1 所示为其净化工艺流程。

图1 SCR脱硫塔+除尘器+加热炉+SCR脱硝的焦炉烟气治理工艺流程图

在这一净化工艺实际应用的过程中,具体需要经历如下步骤。当精洗煤从备煤车间运输而来,并进入在焦化炉中燃烧时,能够在950 ~1000℃温度环境之下,将精洗煤进行干馏。在这个过程中,高温条件是造成焦炭烟气之中存在氮氧化合物的主要条件。当焦炉烟气的温度变化为180 ~300℃时,需要将其转移至脱硫塔中,在经过脱硫处理之后,需要将焦炉烟气转移至除尘器中,并使用加热炉,对烟气进行加热处理,再转移至SCR 脱硝塔中,对烟气进行脱硝处理,在此之后,即可以将有害物质含量达标的烟气排放至大气环境之中。当实际应用这一处理系统时,热风机出口位置的烟气温度需要高于125℃,从而防止温度较低损坏烟筒内部部件。在对烟气流量进行控制时,则需要凭借循环风机,通过变频控制的手段加以调控。

2 焦炉烟气脱硫脱硝净化技术与工艺优化措施

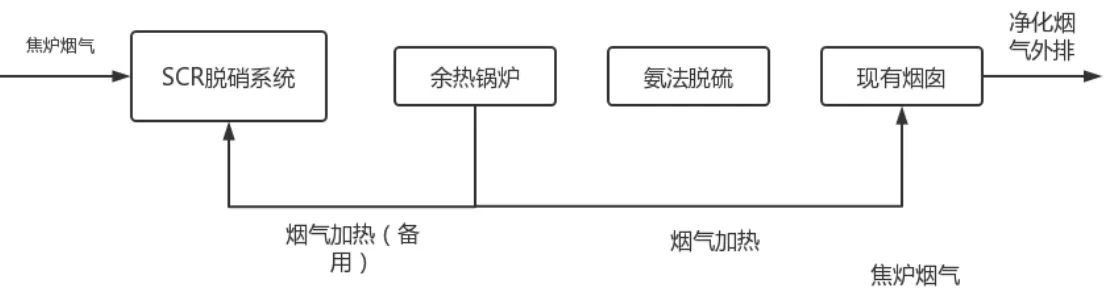

2.1 先脱硝再脱硫

自焦化烟囱之中排放出的烟气第一步需要通过SCR 反应器,完成脱硝处理,在此之后,其需要转移至空气换热器之中,开展换热处理,此后,经过上述处理的烟气需要转移至余热锅炉之中。通过余热回收之后,烟气的温度将会保持在160℃左右。接下来,烟气需要转移至脱硫塔之中,完成脱硫,经过脱硫净化处理之后的烟气需要继续在脱硫塔之中完成除雾处理,经过这些工序的烟气,即可以排放至大气环境之中,换热加温之后的空气需要转移至原本的烟囱之中,开展烟囱热备工作。这种焦炉烟气处理工艺最突出的应用优势在于,当焦炉烟气没有通过处理之前,其温度能够与低温SCR 脱硝工艺反映需求相满足。在烟气完成脱硝处理之后,能够直接进入余热锅炉,充分回收利用余热。图2 所示为该技术的净化处理工艺流程。

图2 焦炉烟气先脱硝再脱硫工艺流程

这种先脱硝再脱硫的净化处理工艺在实际应用期间还存在一些问题,共涉及两个方面:

①通常情况下,焦炉烟气之中会含有焦油和SO2等物质,而当处于180 ~230℃的温度区间时,二氧化硫将会与净化系统之中的氨气发生反应,进而产生硫酸氢氨和硫酸铵等物质,这些铵盐还会与烟气中存在的焦油共同在催化剂表层吸附,一方面,这会加大反应过程中的阻力,另一方面,催化剂自身的活性将会被削弱甚至是丧失,在一些情况下,还可能会对设备造成腐蚀作用,或者是将管道阻塞,影响焦炉烟气脱硫脱硝效果。若想将这一问题加以有效解决,相关工作人员可以在设计装置的过程之中在其中添加相应的热风解析系统以及焦油预处理系统等,将能够在催化剂表层吸附的杂质或焦油进行有效去除。

②在该净化工艺系统之中,所使用的脱硫方式一般是湿法脱硫,在此期间,反应温度通常为60℃左右,而经过这种净化技术处理之后的焦炉烟气的温度则保持在45℃左右,低于露点。基于这种情况,一旦没有对烟气进行加热处理即从烟囱中排放,极有可能产生酸雨,这不仅会对烟囱造成腐蚀作用,同时还会对焦炉烟气的扩散效率产生不利影响。所以,需要将经过脱硫脱硝净化的烟气进行再一次的加热,使之温度达到130℃,基于此,需要保证焦炉烟囱始终处于热备运行状态。

2.2 先脱硫再脱硝

先脱硫再脱硝的处理技术在应用的过程中,烟气经脱硫净化处理之后,其中存在的二氧化硫将会被大幅度家那个地。在这种情况下,脱硝催化反应期间所生成的硫酸氢氨和硫酸铵等物质的含量将会被充分降低,催化剂的活性将会被有效保持,其使用年限也可以得到充分延长。不过,在先脱硫再脱硝的净化处理工艺之中,所使用的脱硫方法切忌使用湿法脱硫,但是,尽管所使用的脱硫方法为干法脱硫,也会使得烟气温度下降10 ~20℃,这会影响到后续所进行的脱硝反应的有序性,如果在处理工艺之中引入烟气加热系统,也无法取得较高的余热利用率。

伴随着化工企业自身规模的逐步扩大和不断发展,其在生产期间对生态环境带来的消极影响是不可忽视的,基于这种情况,怎样实现化工企业污染排放规模的降低,是此类企业发展进程中不可忽视的一项严峻问题。相关主体应当凭借正确的、恰当的脱硝脱硫净化工艺和技术,尽可能地缩减焦炉烟气之中存在的有害物质规模,在此基础上达成减少其对环境污染的目的。除此之外,还需要立足于焦炉烟气的处理难点和基本特征,深入分析现有的脱硫脱硝净化技术,探寻优化烟气处理工艺的有效路径,促进相关企业的长久、健康发展。