基于轮廓仪的圆锥滚子轴承大挡边油沟拓形测量方法

孟艳艳,孙斌,张天立,张帅军

(1.洛阳LYC轴承有限公司,河南洛阳 471039;2.航空精密轴承国家重点实验室,河南洛阳 471039)

1 前言

圆锥滚子轴承内圈油沟的加工质量不仅会直接影响套圈滚道后续的磨削或硬车加工,而且也会影响轴承成品的可靠性。随着高精密轴承制造技术的发展,对圆锥滚子轴承内圈大挡边油沟的加工也提出了更高要求[1],因此,对油沟坐标尺寸、深度尺寸及形状的检测精度也要与之匹配。

目前,行业内多采用样板和轮廓仪进行圆锥滚子轴承内圈大挡边油沟坐标尺寸、深度尺寸及形状的检测,但是这两种方法各自存在不足之处[2-4]。虽然,采用坐标样板可以进行油沟坐标尺寸的测量,但是该方法只可以实现油沟深度和形状的定性测量,无法实现油沟深度及形状的精确测量;轮廓仪虽然可以实现油沟坐标尺寸、深度尺寸及形状的精确测量与分析,但是对于一些尺寸偏小的轴承,轮廓仪测针会受到挡边或滚道的干涉,无法完全接触到油沟进行上述参数的有效测量与分析;同时,对于大型轴承则会存在搬运及测量定位不方便的难题,而且人工劳动强度大,这些都会影响油沟参数的测量效率及准确度。

为弥补现有检测手段的不足,本文提出了基于轮廓仪的圆锥滚子轴承大挡边油沟拓形测量方法。该拓形测量方法可实现油沟坐标尺寸、深度尺寸及形状的精确测量与分析,为及时更换车刀及调整机床提供有效的参考数据,从而有效保证油沟的加工质量。

2 测量方法

圆锥滚子轴承油沟结构示意图见图1。基于轮廓仪的圆锥滚子轴承大挡边油沟拓形测量方法,具体步骤如下:

图1 油沟示意图

1)油沟拓形。首先,按照适当的比例制备复制胶泥,复制胶泥的硬度应软硬适中,太硬容易损坏油沟表面,太软容易变形,影响测量精度;然后,清洁被测油沟,被测油沟表面应清洁干净,以免杂质和油污对拓形质量造成影响;最后,将制备好的复制胶泥,放入被测轴承内圈大挡边油沟内并按压贴实,静置10~15min后取下油沟拓形。

2)轮廓仪测量拓形。使用轮廓仪对复制好的油沟拓形轮廓进行测量,然后利用轮廓仪内置分析软件对油沟坐标尺寸(a,b)、深度尺寸(c,d)及沟底形状R进行测量分析评价。

该方法利用复制胶泥的高精度复制性以及轮廓仪的高精密测量性,实现了油沟轮廓的拓形测量,其测量过程如图2、图3所示。

图2 拓形制备示意图

图3 拓形测量示意图

加工时,可以根据上述拓形测量结果及时进行车刀的更换及机床的调整,有效保证油沟的加工质量,最大限度降低不合格油沟对套圈滚道后续磨削或硬车加工的影响,有效保证轴承成品的质量。

3 试验研究

以32232/P6X圆锥滚子轴承为例,使用轮廓仪对油沟尺寸拓形检测精度(重复性和准确性)进行研究。

首先,利用轮廓仪直接对该内圈大挡边油沟尺寸进行测量,并将其测量结果作为油沟尺寸的真值即参考值,测量结果为油沟坐标尺寸(a,b)=(2.56,1.86)、深度尺寸(c,d)=(1.21,1.37)及沟底形状R=0.83。

3.1 重复性研究

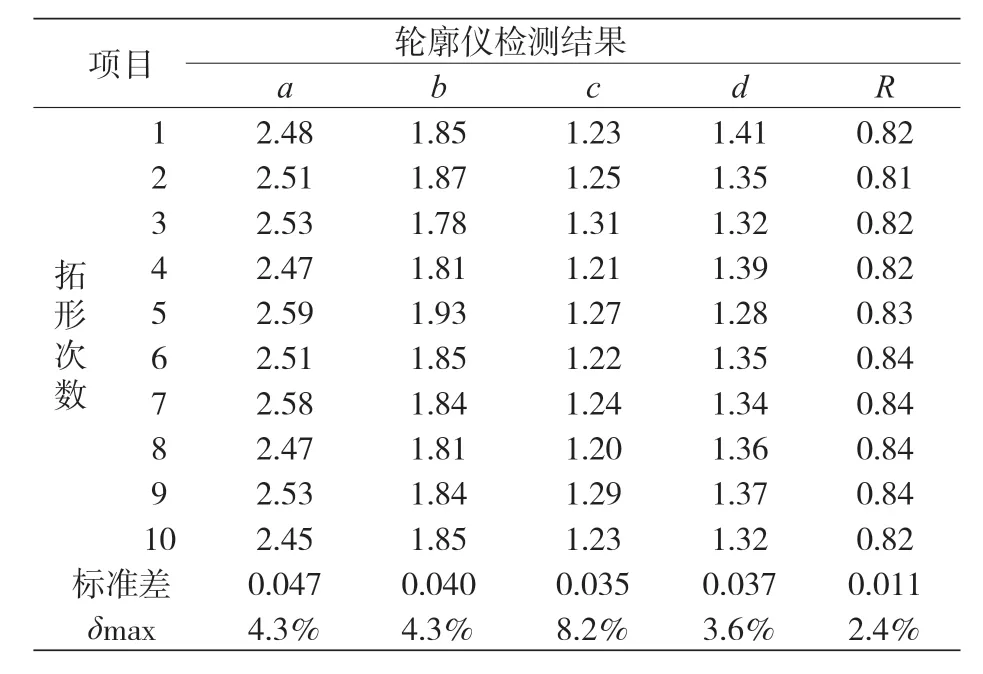

对内圈大挡边油沟同一部位进行10次重复拓形,并使用轮廓仪测量,测得的油沟坐标尺寸(a,b)、深度尺寸(c,d)及沟底形状R数据如表1所示。

表110 次拓形后轮廓仪测量结果mm

利用表1中的10次拓形检测数据,计算油沟各参数的标准差如表1所示。可以看到,油沟坐标尺寸的标准差、深度尺寸的标准差以及油沟形状的标准差都很小,最大不超过0.047mm,表明油沟拓形的质量很好,满足重复性要求。

3.2 准确度研究

测量结果相对误差的绝对值的计算公式如下:

式中,δ—相对误差的绝对值,|△|—绝对误差的绝对值,且|△|=|测量值-真值|,L—真值,亦即参考值。

根据式(1)计算表1中油沟各参数的拓形结果与直接测量结果最大相对误差的绝对值δmax。可以看到:基于轮廓仪的油沟拓形测量方法的测量结果和轮廓仪直接测量方法的测量结果的相对误差的绝对值很小,最大不超过8.2%。表明油沟拓形测量方法的准确度是可靠的,可以代替轮廓仪直接测量。

4 结论

本文提出的基于轮廓仪的圆锥滚子轴承大挡边油沟拓形测量方法检测精度有效且可靠,既可以实现轮廓仪无法直接测量的圆锥滚子轴承大挡边油沟坐标尺寸、深度尺寸和形状的精确测量与分析,同时也能减轻大型轴承加工检测的劳动强度。为操作工及时更换车刀及调整机床提供确切的参考数据,从而有效保证油沟的加工质量,最终确保成品的使用可靠性。