薄壁角接触球轴承加工工艺改进

杨虎,姜维,于晓凯,李斑虎,张振强

(1.洛阳轴承研究所有限公司,河南洛阳 471039;2.河南省高性能轴承技术重点实验室,河南洛阳 471039;3.高性能轴承数字化设计国家国际科技合作基地,河南洛阳 471039)

1 前言

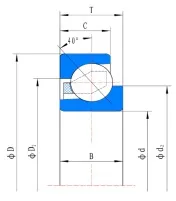

为适应目前航空航天、机器人等领域结构日益紧凑的发展趋势,轴承结构也越来越向薄壁方向发展,与此同时,还需保证此类轴承具有较高的承载能力和刚度。因此,越来越多的薄壁轴承摆脱国标尺寸的束缚,转而采用与日本NSK、法国ADR亦或是美国KAYDON公司相同尺寸的薄壁轴承设计,和常规轴承具有较大差别[1-2]。以机器人用薄壁角接触球轴承为例,大尺寸、高挡边、壁薄是该类轴承有别于其它轴承的最大特征,具体结构如图1所示,上述特征也对传统轴承的加工工艺提出了挑战[3-9]。生产中发现,采用传统工艺进行车加工后,椭圆及翘曲基本上可以满足车加工工艺要求,但是热处理后却严重超差,影响产品质量,废品率高,加工成本居高不下,市场竞争力弱。如何减小此类轴承热处理后的变形量是一个亟需解决的问题。本文从机器人用薄壁角接触球轴承的实际加工过程及轴承的实际需求出发,对加工过程提出了改进措施,以期为此类轴承加工工艺的改进提供参考。

图1 机器人用角接触球轴承结构示意图

2 现状分析

机器人用薄壁角接触球轴承的尺寸相对较大,内径尺寸范围主要在100~250mm之间,和同尺寸718薄壁系列轴承相比,其套圈壁厚相对更薄。以典型型号H76/168(轴承内径168mm)为例,沟道厚度只有1.9mm,加工难度极大。

对工艺改进前,200件H76/168TN1/P4.02进行车加工及热处理工序后检测出有180件废品,其缺陷种类及不合格品率如表1所示:

表1 原始加工工艺的热处理后不合格率

通过对轴承的整个加工过程进行监测分析,对比不同的车加工工艺后,发现在采用相同热处理工艺的情况下,车加工工艺不同的轴承热处理后的合格率存在较大差异,并且热处理后的轴承原始变形过大是造成其后续磨加工困难的重要因素。究其原因,一方面是由于车床夹具夹持点过小,造成薄壁轴承局部受力大并导致存在原始变形;另一方面是由于车加工件残余应力过大,热处理使应力释放后的变形过大;此外,粗磨后的硬车倒角工序也对粗磨后的轴承套圈产生较大影响,同样是由于夹持力过于集中造成粗磨后的套圈变形,破坏了套圈的细磨基准,并最终影响到后续的磨削质量。因此,有必要对此类轴承的加工工艺进行探索和提升。

3 车工工艺改进

针对车加工导致轴承套圈受力变形或是残余应力较大的问题,具体改进措施如下:

3.1 夹具改进

此类轴承车加工过程中采用的原始夹具如图2(a)所示。由于原始夹具在夹持轴承套圈时的接触面较小,容易造成局部变形量过大,并最终影响车加工后的套圈椭圆度。为解决上述问题,将夹具进行改进,设计专用夹具,具体如图2(b)所示。使其与轴承套圈的包络面增大,减小了单位面积上的压力,从而提高了车加工件的质量。

图2 车加工夹具改进

3.2 减少车加工残余应力

精车加工量越大,加工后产生的残余应力也将越大,并最终导致热处理后的变形量不可控。为避免车后件存在过大的残余应力,工艺从两个方面进行了改进:

一方面,减小粗车加工后的留量。如图3所示,图中的粗实线代表粗加工后的轮廓形状,虚线代表轴承套圈的最终轮廓形状。可以看到,改进前的粗车件留有较多的加工余量,尤其是对于机器人用角接触球轴承而言,由于其挡边较高,所以图3(a)的圆环形粗加工件留量过大;而采用图3(b)所示的阶梯形粗车件可以较大程度地减少粗车后留量。

图3 粗车外形轮廓改进示意图

另一方面,为了使车加工件的精度足够高,尽量缩小热处理后的变形量,可以考虑在粗车后增加退火工序。这样可以大幅度地降低粗车后的内部应力,使其变形在精车前得以释放,并在精车时修正退火过程中产生的变形,提高轴承的尺寸精度与稳定性。

3.3 减少硬车倒角工序

传统加工方法中的硬车倒角工序处于套圈粗磨加工后,该工序对于薄壁轴承而言,严重破坏了套圈的圆度,导致其加工基准(外圆)受损,并最终产生误差复映,导致磨后精度不佳。

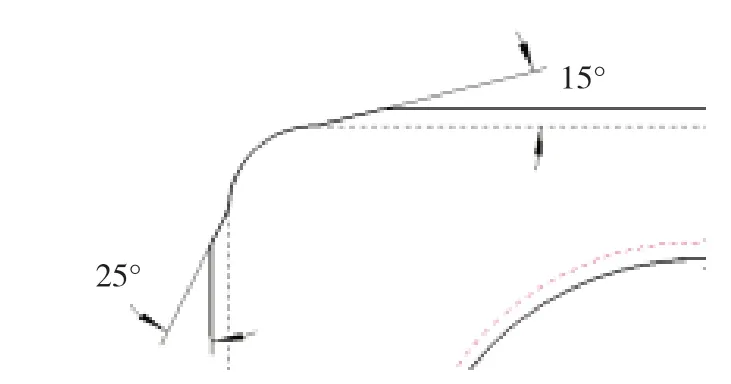

之所以将硬车工序放在粗磨之后,是因为传统轴承倒角较小,车加工的预留倒角在粗磨之后极易消失。但是对于机器人用角接触球轴承而言,由于其挡边较高,可以在早期车加工时预留相对较大的倒角。通过对车加工工艺进行改进,增加图4所示的带有角度的倒角引导斜面,可以有效解决上述问题。

图4 倒角引导斜面示意图

在车加工精度提高的基础上,考虑热处理、磨加工变形量,利用高精密车床完成倒角的车加工。后续磨加工不再进行各个倒角的硬车,减小了车倒角引起的夹持变形、切削变形,效果显著。工艺改进前后的车加工件对比如图5所示。

图5 工艺改进前后车加工件对比图

3.4 实际加工效果

通过上述改进措施,对热处理后的轴承套圈进行抽检,改进前后的套圈椭圆度和翘曲对比情况如表2所示。

表2 改进前后对比

通过表中数据对比可以发现,改进后的工艺措施可以有效改善轴承套圈热处理后的椭圆度与翘曲,提高了后续磨加工基准的质量,由此所导致的误差复映现象大幅降低,为后续的磨削加工奠定了良好的基础。

4 磨工工艺改进

在上述工序改进的基础上,机器人用薄壁角接触球轴承的磨加工工序也可以进行提升,具体如下:

4.1 减少硬车倒角工序

鉴于车工工艺的改进,使得轴承套圈倒角在粗磨之后仍然存在,并且借助于引导斜面的存在,使得套圈在磨削之后能够与倒角存在平滑过渡。因此,原存在于粗磨之后的硬车倒角工序可以省略,由此所引起的夹持变形问题得以消除。

4.2 减少非关键表面磨削工序

相对机床轴承的转速而言,机器人用薄壁角接触球轴承的转速并不高,并且由于此类轴承是球引导保持架,所以套圈挡边精度要求不高。通过采用上述减少变形量的措施,可以有效控制套圈的热变形量,从而在不经过磨削的情况下,挡边尺寸仍能得到有效控制。因此,在保证轴承套圈热处理后不存在黑皮、残渣等可能掉落的异物时,可以考虑减少非关键面的磨削加工,如图6所示的1面和2面,从而进一步减少磨加工变形的可能性。这也映证了国外轴承样品非关键面存在车刀纹的现象。

图6 套圈非磨削面示意图

4.3 减小套圈径向磨削力

常规轴承套圈磨削时,其套圈径向与砂轮径向进给方向一致,此时,砂轮对轴承套圈的挤压直接作用于套圈的径向,而此方向又是轴承壁厚最薄的地方。上述磨削方法对于常规轴承而言尚可,但是对于薄壁轴承而言,容易产生磨削变形。因此,在磨削时可以将轴承套圈旋转一定的角度,使砂轮径向进给方向与套圈径向呈一定的夹角α,具体如图7所示,这样使得砂轮磨削时的径向分力相对较小,从而减小了套圈的磨削变形。

图7 磨削方法改进

4.4 磨削效果对比

通过对车、磨加工的综合改进,该机器人用薄壁角接触球轴承的合格率从改进前的不足50%提升到95%,大大提高了加工质量。

5 结束语

采用改进的工艺可以明显提高机器人用薄壁角接触球轴承产品的加工质量,降低废品率,并且减少了加工工序,降低了加工成本,为此类产品加工质量的提升提供了解决方法。