3D 打印技术结合计算机辅助设计在脊柱侧凸矫形器制作中的应用研究

刘小梅,周 勇,王艳洋,吴 强,刘 敏,王 谦,2*

(1.四川大学华西医院康复医学中心,成都 610041;2.康复医学四川省重点实验室,成都 610041)

0 引言

脊柱侧凸主要指脊柱的结构性、横向、旋转弯曲,且Cobb 角≥10°。脊柱侧凸好发于青少年儿童,患病率为1%~3%[1],建议对Cobb 角20°~45°处于生长期的患者进行保守治疗以控制其畸形进展,避免后期手术[2]。保守治疗中脊柱侧凸矫形器是目前唯一有强证据等级支持和推荐的保守治疗措施[3-4]。脊柱侧凸保守治疗的疗效与矫形器的初始支具内矫正率和患者依从性直接相关[5-6],但传统矫形器主要采用石膏取型制作,制作周期长、误差大,且高度依赖矫形师个人的技术和经验,导致矫形器矫正效果参差不齐。另外,传统矫形器笨重、不透气,使得患者依从性较差[7],严重影响治疗效果。3D 打印技术结合计算机辅助设计(computer-aided design,CAD)实现了矫形器的精准化、个性化定制,有效提高了矫形器的精确性及患者依从性。通过镂空设计和对材料的选择,矫形器变得更薄、更轻,舒适性和隐蔽性大大提升[8];通过CAD 及内置预设模型减少矫形器设计过程中对矫形师个人的技术依赖,降低了人为误差,提高了最大矫正率[9]。同时,3D 打印技术结合CAD 也因其更短的制作时间、简洁的制作工序、最小程度的材料浪费、更轻薄贴合的生理弧度以及更舒适的个性化外观等优势受到越来越多人的青睐[10]。本文拟对常用3D 打印脊柱侧凸矫形器的打印技术、材料选择、数字化脊柱侧凸矫形器制作、未来前景及局限进行综述,为脊柱侧凸矫形器的数字化、精准化和智能化制作提供参考依据。

1 3D 打印技术

3D 打印也称为增材制造,它使用CAD 软件对产品进行设计并将必要的信号传输到3D 打印机[11],通过打印机将材料逐层沉积,从而逐步构建实体模型,加快了产品从设计到制造的转变并大大减少了废料的产生,实现产品的直接输出。3D 打印已成为医疗保健和医学领域的先进制造技术,广泛应用于牙科、组织工程和再生医学、工程组织模型、假肢与矫形器、医疗设备、解剖模型和药物制剂等方面[12]。虽然3D 打印技术已较为成熟,材料选择面广,相关的报道也较多,但用于打印脊柱侧凸矫形器的打印技术及打印材料选择仍然有限,下面将重点讨论用于脊柱侧凸矫形器的打印技术及材料选择。

1.1 3D 打印技术的选择

3D 打印技术可分为四大类:聚合、挤压、喷墨和粉末床熔融[13],其中常用于制造脊柱侧凸矫形器的是基于挤压的熔融沉积成型(fused deposition modeling,FDM)和基于粉末床熔融的选择性激光烧结(selective laser sintering,SLS)[14]。FDM 由Crump 于1988 年发明,其通过喷嘴将加热的热塑性长丝挤出,通过逐层方式将它们沉积在打印支撑架上构建物体[15]。FDM 可选择材料多且生产成本低,因此其使用最为广泛,是早期制造脊柱侧凸矫形器最便宜、方便的方法[16]。但该方法打印分辨力低,生产的矫形器表面粗糙、强度低,且生产过程中需要有支撑结构,另外还需进行后续的去支撑及表面打磨处理,这不仅使工作流程复杂化,增加了生产时间和成本,还带来了产品质量的潜在劣化风险[17],目前较少使用。SLS 通过选择性地将粉末状聚合物材料(如尼龙/聚酰胺)与CO2激光融合,将粉末材料变成固体物体,从而生成三维固体物体或部件[18]。该方法不需要支撑结构,省去了后续烦琐的处理过程,是目前3D 打印脊柱侧凸矫形器最主要的方法[19-20]。鲁德志等[8]使用该打印方法为7 名患者设计制造了3D 打印脊柱侧凸矫形器,6 个月后随访发现治疗前后Cobb 角和躯干倾斜角改善显著且患者均无不良反应发生。

1.2 3D 打印材料的选择

脊柱侧凸患者在进行剧烈运动、洗澡、特异体操训练等情况下需要将矫形器脱下,这会涉及到每日反复的拉伸、开合矫形器,因此对矫形器的韧性及抗变形能力要求较高。在3D 打印脊柱侧凸矫形器时应充分考虑材料的物理特性,包括材料的硬度、密度、对温度的响应、耐久性、柔韧性、可压缩性和弹性等[21],若柔韧性及弹性太差,则患者很难打开矫形器且矫形器容易发生断裂。另外,由于以矫正为目的的矫形器被施加有连续的载荷,所以矫形器会随着时间的推移而变形,因此在选择材料时还应考虑材料的蠕变和松弛[22]。常用于矫形器的3D 打印材料包括聚碳酸酯(polycarbonate,PC)、丙烯腈-丁二烯-苯乙烯(acrylonitrile butadiene styrene,ABS)、聚乳酸(polylactic acid,PLA)和尼龙/聚酰胺(polyamide,PA)(见表1)。PLA 是一种环保材料,它不含环境激素或重金属并且拥有出色的可再生性和生物相容性[22];PC和ABS 具有与注塑用热塑性材料相似的性能,易于加工,但强度及刚度较弱[23];PA 的平均强度和刚度最高,最常用于打印脊柱侧凸矫形器[24]。

2 3D 打印技术结合CAD 在脊柱侧凸矫形器制作中的应用

3D 打印技术结合CAD 实现了矫形器的数字化设计及制作,制作的流程包括使用3D 扫描仪扫描患者躯干数据并导入CAD 修型软件进行矫形器设计,将设计好的矫形器输出并导入3D 打印机中打印获得最终的成品。相较于传统脊柱侧凸矫形器所采用的石膏绷带取型→石膏灌注阳型→修型→高温热塑板成型→切割打磨→装配的制作方法,数字化脊柱侧凸矫形器高度可定制且能快速设计成型,并拥有更优的机械性能[25]、更好的贴合度和压力分布,获得了更高的患者满意度[26],此外3D 打印矫形器在生物力学参数、运动学参数和舒适性评估方面都显示出与传统矫形器相似或更好的结果[22]。总的来说,3D 打印技术结合CAD 在患者数据采集、矫形器设计、成品输出上都有巨大优势,下面将从以上3 个方面对3D 打印技术结合CAD 在脊柱侧凸矫形器制作中的应用现状进行阐述。

2.1 患者数据采集

3D 打印矫形器使用计算机扫描及存储患者信息,扫描时,患者需裸露躯干或穿着紧身纱套,扫描人员在患者躯干上标记出相应的骨性标志,以便后续矫形师在CAD 修型软件中对患者躯干及X 射线片进行匹配融合。随后扫描人员使用3D 激光扫描仪或含有内置扫描软件的平板计算机扫描录入患者躯干信息,整个扫描过程只需30~60 s[7,27]。该扫描方法由于时间短对患者要求低,患者能保持较好的躯干稳定,从而减少了患者躯干晃动带来的误差。而传统矫形器采用石膏绷带取型,由矫形师缠绕石膏绷带至患者整个躯干,塑出躯干轮廓,待石膏硬化后得到石膏阴型[28]。相较于激光或平板计算机扫描,此方法对场地要求高,并且要求矫形师精确掌控石膏硬化时间,在石膏绷带凝固前完成对躯干的缠绕及塑形工作;同时石膏绷带取型时间较长,对于无法长时间保持直立的患者非常不友好;再者取型及石膏阴型调整过程中,模型会受患者姿势变化及矫形师手工调整的影响,产生一定误差;另外,在灌型过程中,石膏膨胀系数也会影响初始模型的精确度[24]。总的来说,采用3D 激光扫描仪或平板计算机扫描时,扫描过程对场地要求小、扫描时间短、对患者的躯干控制要求低,并且排除了成型过程中石膏膨胀的影响,因此获得的数据更加准确。另外,3D扫描实现了患者信息的数字化管理,方便了患者信息的储存和管理以及后续的脊柱侧凸模型数据库的建立。

2.2 矫形器设计

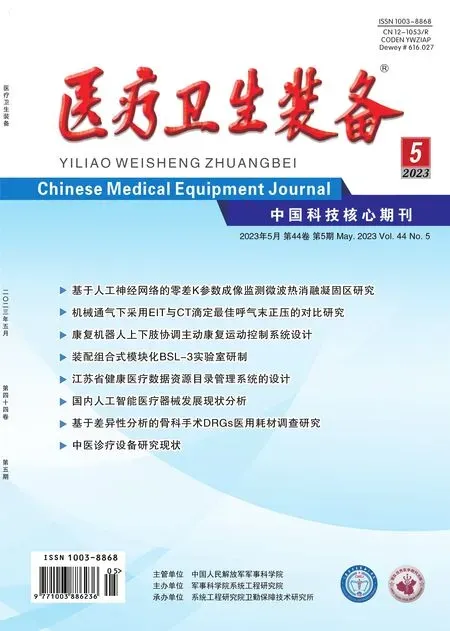

3D 打印脊柱侧凸矫形器修型使用CAD 系统,该系统于20 世纪80 年代开始应用于假肢与矫形器的设计中,2004 年开始用于脊柱侧凸矫形器[29]。CAD系统能数字化存储患者的设计模型,方便矫形师进行复核及二次修改,并能预览设计结果,正逐渐受到矫形师们的青睐。关于亚太地区脊柱侧凸保守治疗的调查发现,有28%的矫形师已经使用CAD 软件进行脊柱侧凸矫形器的设计制作[30]。我国目前应用最广的脊柱侧凸矫形器是色努矫形器,其利用三点力原理,通过将压力作用于变形躯干的凸出区域,并对凹陷区域进行释放,给予躯体一定的生长空间,以实现脊柱的三维矫正[31]。但目前的大部分矫形器只关注冠状面上Cobb 角的矫正,而忽略了对患者矢状面脊柱前后凸以及水平面椎体旋转的矫正[32],这与矫形师的技术水平及传统石膏修型的局限性有关。传统石膏修型完全依赖于矫形师个人的判断,且不方便进行三维空间的调整,而CAD 修型时,矫形师可随意放大、缩小并全方位旋转躯干模型,还可通过模型横截面形状观察躯干旋转情况,更能将患者的X射线片与模型进行一比一融合,从而更加立体直观地分析患者的脊柱及躯干畸形,实现更优的冠状面、矢状面和水平面矫正设计,如图1 所示。CAD 软件还支持预设模型[5],矫形师可根据患者畸形情况选择与之类似的预设模型,然后再进行微调,大大缩短了设计时间且实现了矫形器的半自动设计。Weiss 等[33]建立了一个矫形器分类系统ALS(augmented Lehnert Schroth),矫形师利用该分类系统对患者进行分型,然后在修型系统中选择与之对应的预设模型,只需对预设模型进行微调即可获得拥有良好矫正效果的矫形器设计模型,通过该方法设计的矫形器治疗成功率高达92.6%,远高于之前报道的传统矫形器[4]。该方法有助于降低矫形器设计对矫形师个人的技术依赖,实现矫形器的自动化、智能化生产[34]。

图1 CAD 软件修型示意图

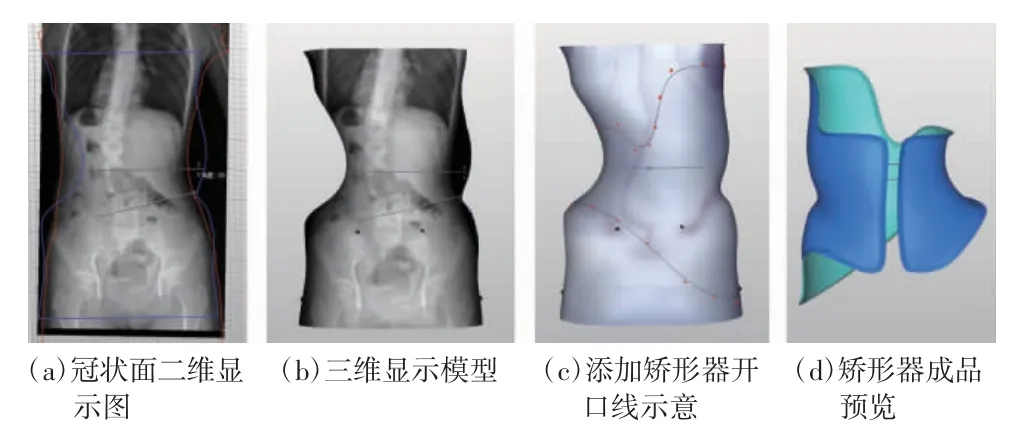

近几年人们在CAD 的基础上引入了有限元模型(finite element modeling,FEM),矫形师通过患者全脊柱X 射线片及扫描患者的躯干三维信息,重建生成个性化FEM,从而模拟患者穿上矫形器后的受力情况,如图2 所示[35]。矫形师可根据躯干受力及接触面情况不断地调整及改进压力区域的位置和深度、减压区开口面积及整体的修剪线,从而实现矫形器的矫正最大化和材料最小化目标[36],同时,矫形器也更符合人体力学,拥有更优的三维矫正效果[37]。蔡婧璇等[19]通过CAD 软件及FEM 模拟患者穿戴矫形器后的三维空间矫正过程,设计并打印了脊柱侧凸矫形器及后期不同时期的压力调整垫,实现了脊柱侧凸矫正过程中生物力学的动态调整并且减少了后期矫形器的调整及更换频率。但也有研究经过2 a 的随访发现,矫形器设计过程中引入FEM 与否,在脊柱的三维校正、患者依从性和生活质量方面没有明显差异,并且FEM 的使用会增加矫形师的修型压力,因为矫形师需要掌握更多的软件操作技能[38]。但不可否认的是,FEM 可以去除多余的材料,使得矫形器更轻,从而缩短3D 打印的时间及所用材料,节约生产时间及成本。

图2 有限元模型构建及分析[35]

2.3 成品输出

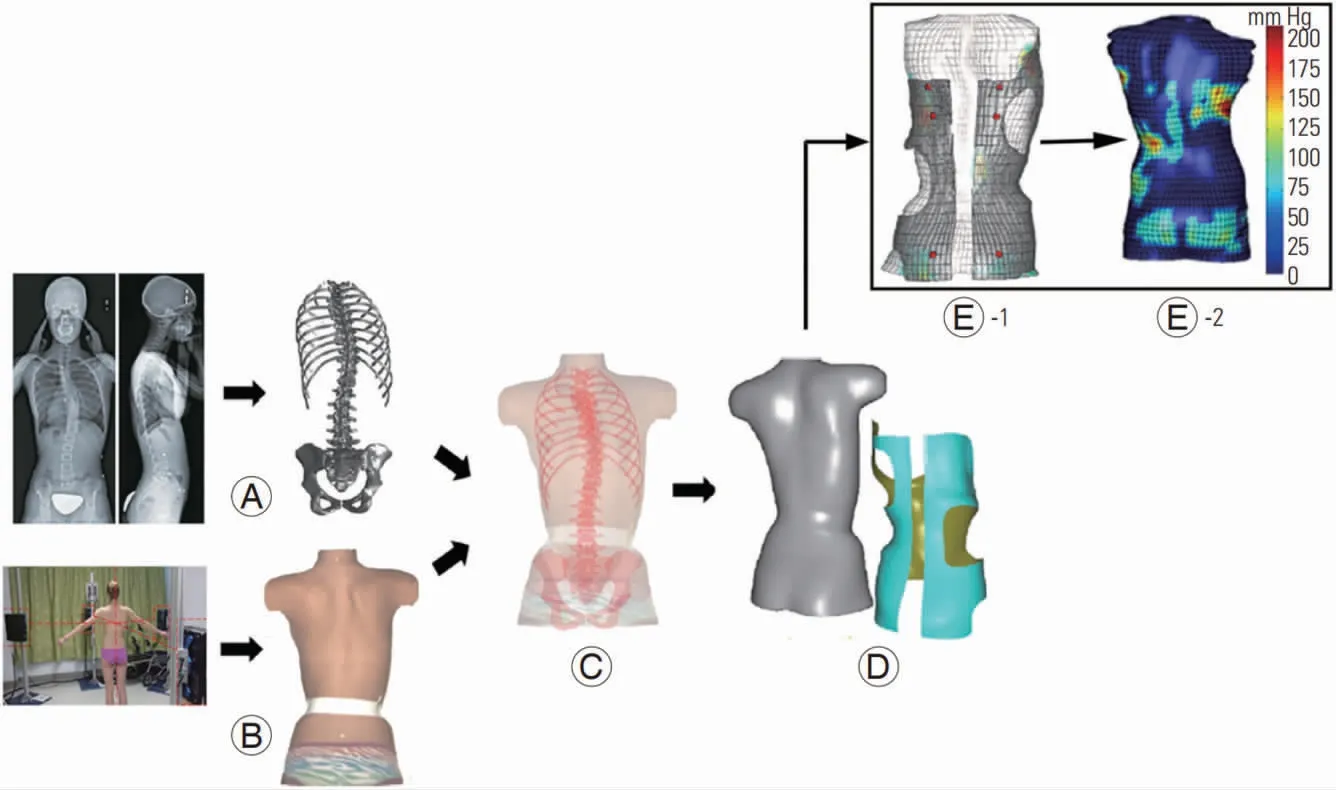

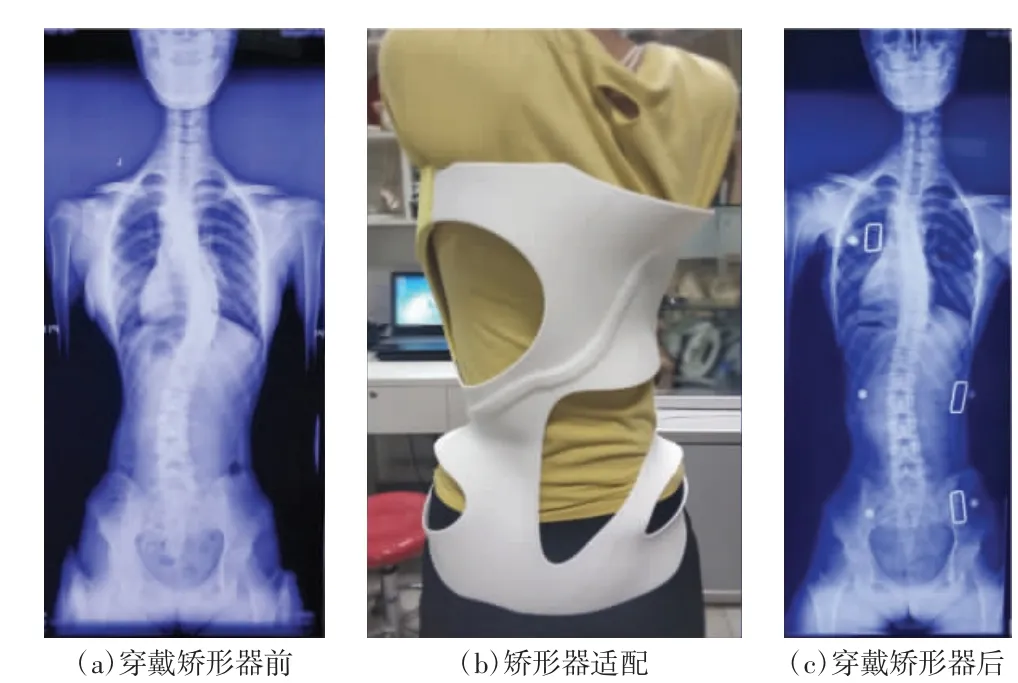

传统脊柱侧凸矫形器主要使用聚乙烯板真空热塑成型获得,整个成型过程中涉及石膏模型抛光及干燥、板材加热、真空成型、切割打磨等步骤,其中真空成型通常需要2 个矫形师协同完成,另外过程中使用到多个大型设备,对场地要求高。同时因为制作工序多,整体的制作周期变长,过程中会产生大量粉尘及有害气体,严重影响矫形师的身体健康,且过程中产生的多余废料会对环境造成污染,不易处理。而3D 打印技术通过FDM 或SLS 直接构建物体[9](如图3 所示),省去了脊柱侧凸矫形器中间烦琐的制作步骤,缩短了整体的制作时间并且减少了对设备及场地的依赖,与传统矫形器相比有着类似甚至更好的矫正效果[39-40](如图4 所示)。Lin 等[41]比较了制作传统矫形器与3D 打印矫形器所花费的时间,发现3D 打印矫形器可以使矫形师节约4.8 h;Wong 等[35]对传统石膏修型及CAD 修型进行对比后发现,CAD修型矫形器的制作时间明显缩短,整体制作时间不到石膏修型的一半。此外,结合CAD 及有限元分析使得脊柱侧凸矫形器更加轻便、贴合,大大减少了矫形器的材料浪费。练伟等[24]使用3D 打印技术结合CAD及有限元分析优化脊柱侧凸矫形器局部镂空设计,使得矫形器局部减重40%,镂空花纹设计使矫形器更轻薄、透气,同时还增加了美观性。Cobetto 等[7]分析比较了传统石膏制作的矫形器(StdBrace)和CAD/CAM 矫形器(CtrlBraces),发现CtrlBraces 平均比StdBrace 薄61%,材料减少32%,矫形器更贴合患者的生理体型,并且设计制作的时间是原来的一半,且两者的矫正效果相当。整体而言,3D 打印脊柱侧凸矫形器在成品输出的工序、时间、材料使用等方面均优于传统矫形器,并且与传统矫形器的矫正效果相当。

图3 3D 打印脊柱侧凸矫形器[9]

图4 3D 打印脊柱侧凸矫形器的即时矫正效果[39]

3 3D 打印技术结合CAD 在脊柱侧凸矫形器制作中的机遇与挑战

随着科技的发展及个性化、精准化医疗需求的提升,3D 打印脊柱侧凸矫形器迎来了巨大的发展机遇,尤其是在打印智能化矫形器方面前景广阔,但同时3D 打印脊柱侧凸矫形器也面临诸多挑战。

3.1 机遇

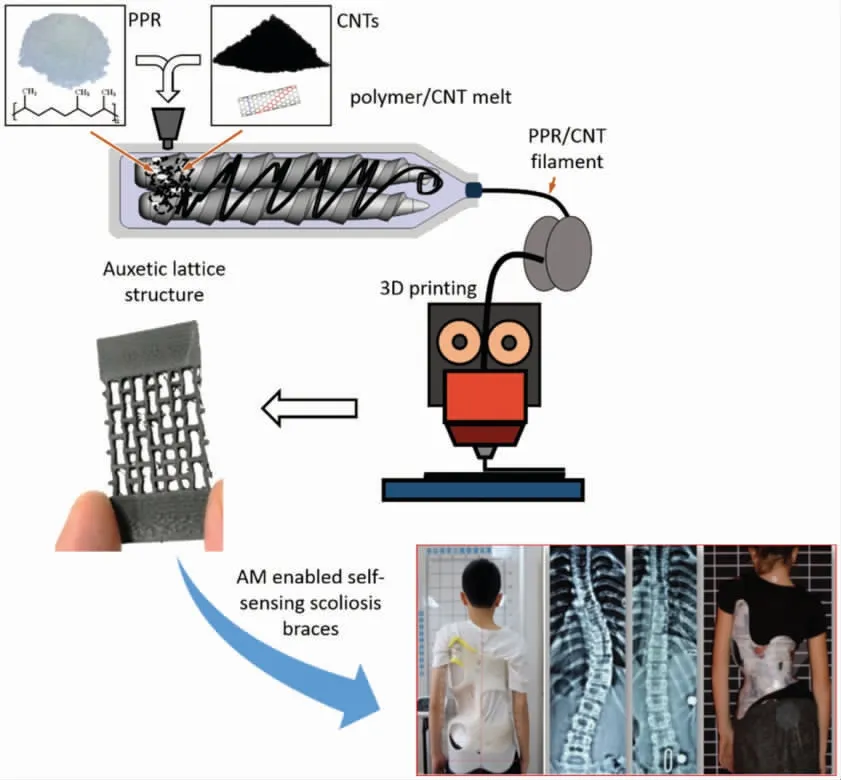

3D 打印最突出的特点是在材料结构排列方面的高度可定制性,3D 打印可通过改变材料的微观排列来影响材料的机械性能,例如材料的模量、强度、韧性、硬度和抗断裂性等[42],同时,通过3D 打印技术编程材料,开发具有内在功能的3D 可打印材料,可为后续脊柱侧凸矫形器材料的多样化选择和智能化发展提供更多的机会。Verma 等[43]通过3D 打印技术在聚丙烯无规共聚物(polypropylene random copolymer)中加入碳纳米管(carbon nanotube,CNT)生成了一种自感压阻材料,该材料能够感知应变和压力变化,有望未来用于脊柱侧凸矫形器的打印中,以生产一种可以自动感知压力及形变的矫形器(如图5所示),帮助矫形师更好地对脊柱侧凸矫形器进行调整。Cheng 等[44]通过3D 打印技术设计制作了一款自适应收紧腕手矫形器。该矫形器可以自动感知矫形器与皮肤间的松紧变化,自动收紧矫形器,使得患者不再需要随着时间的推移频繁地调整矫形器。自适应收紧矫形器显示出其在人体交互式智能设备中的巨大应用潜力。未来随着智能材料在3D 打印脊柱侧凸矫形器中的应用,智能交互式脊柱侧凸矫形器将成为可能。此外,随着人工智能的发展及CAD 系统的更新迭代,CAD 系统的自主学习能力将不断提高,这意味着在日常修型中,它可以记录并学习不同矫形师的修型技巧及经验,并进行汇总分析和学习,从而不断更新、完善自我修型系统。未来脊柱侧凸矫形器的修型对矫形师的技术需求及依赖将越来越少,CAD 修型将更加自动化、精准化、智能化。

图5 用PPR/CNT 纳米复合材料和辅助晶格结构开发自感压力及形变的脊柱侧凸矫形器[43]

3.2 挑战

虽然3D 打印技术已广泛应用于医学领域,但在脊柱侧凸矫形器的设计制作方面仍然存在许多限制。首先,目前3D 打印的分辨力较低、打印速度慢,成品表面较为粗糙,需进行二次打磨抛光处理且打印一个脊柱侧凸矫形器所花费的时间较长(需要20 h左右)[45]。虽然3D 打印矫形器整体设计制作时间优于传统矫形器,但打印过程占用了大量的时间,因此很难实现矫形器的量产。其次,3D 打印机对于脊柱侧凸矫形器的围长及高度有所限制,目前常用的3D打印机最大打印尺寸为40 cm×40 cm×45 cm[19],对于体型较大、矫形器尺寸超出此范围的患者将无法进行3D 打印,另外脊柱侧凸矫形器的类型也会因为高度受到限制。再者,3D 打印的材料可选择性少,FDM是最通用的3D 打印方式,可选择的打印材料也只有几十种[21],考虑到脊柱侧凸矫形器的强度及韧性要求,目前常用的材料只有尼龙,这无形中增加了矫形器的打印成本。此外,目前的CAD 修型仍然依赖于矫形师的个人技术及经验,虽然一些研究人员尝试开发智能修型系统以降低对矫形师的技术需求并初具成效[46],但系统还不完善和成熟,真正实现脊柱侧凸矫形器的智能化、标准化生产还需较长时间;且3D 打印流程中常涉及多个独立软件相互协作,这对矫形师提出了更高的要求,他们需要在掌握专业知识的基础上熟练操作多个工程软件,同时还要与医工之间保持紧密的沟通与协作[47],以确保各个流程的顺利进行。最后,基于以上因素制约,3D 矫形器的制作成本明显高于传统矫形器,是传统矫形器的11倍[40],这使得3D 打印脊柱侧凸矫形器的价格远高于传统矫形器,导致大部分患者仍然倾向于选择传统矫形器,而这也进一步限制了3D 打印脊柱侧凸矫形器的发展和普及。

4 结语

3D 打印技术结合CAD 省去了传统矫形器制作方法的中间步骤,大大缩短了制作时间及减少了材料使用,且设计制造过程更精确、可重复和自动化,其在取代传统矫形器制作进行大规模标准化、智能化生产方面具有巨大潜力,但不可否认的是3D 打印技术结合CAD 在脊柱侧凸矫形器的制作中仍然存在许多局限,这些局限性限制了其在脊柱侧凸矫形器制作中的推广和普及。相信随着3D 打印技术的革新及普及、打印分辨力及速度的提升、打印成本的降低、智能材料的使用以及CAD 修型软件的不断完善,3D 打印脊柱侧凸矫形器在未来将拥有广阔的发展及应用前景,特别是在脊柱侧凸矫形器的个性化、智能化设计,多材料融合定制以及智能化交互式矫形器方面将迎来新的发展机遇。