安全壳边界电缆孔洞封堵超声法检漏技术研究及应用

时朝杰,王忠楠,陈立恒,许哲涵,冯志超

(中核霞浦核电有限公司,福建 霞浦 355100)

国内某核电厂为低压、无钢内衬安全壳设计工程项目,安全壳边界电缆贯穿采用封堵方式,安全壳边界共有175个电缆孔洞,根据国内类似工程项目实践经验,电缆孔洞封堵对安全壳整体泄漏率影响较大,需重点关注,确保其密封性满足要求。

因为特殊设计型式,电缆孔洞封堵不具备定量试验条件。鉴于电缆孔洞封堵对安全壳整体密封性的影响,开发出一种针对电缆孔洞封堵的半定量检验方法——超声波检测法,并通过实验室测试验证该方法的有效性。

超声波是振动频率高于20 kHz的机械波,它具有频率高、波长短、绕射现象小、方向性好、能够成为射线而定向传播等特点,因此可以使用超声波信号发生器(超声源)代替一定的压力进行泄漏孔测量。将超声波泄漏检测仪器的主机(接收端)与声源发生器配合使用时,可对被检查物进行非实时检查,即由声源发生器发射一定频率的超声波信号,一旦发生泄漏,超声波将由漏孔漏出,用接收器捕捉漏出的超声波信号,即可判断出正确的泄漏位置。

1 超声波检漏试验技术研究

由于现场测试环境复杂,噪音多,为排除环境因素影响,在实验室制作一个试验件,通过试验件分析不同开孔孔径的泄漏孔对应的声强值和泄漏量,绘制出超声波声强—试验压力条件下泄漏量曲线图,通过对该曲线图进行拟合,得到声强—泄漏量关系式。将现场实测得到的泄漏声强值带入声强—泄漏量关系式,得到试验部件的泄漏量。

1.1 试验件制作

根据安全壳电缆孔洞尺寸以及高密度硅酮橡胶材料的数量,设计制作了1件密闭箱体,如图1所示,箱体型式为圆管式,采用亚克力材质,箱体内预留数根钢管,模拟泄漏孔洞,箱体一端为带接嘴的盲板,盲板与筒体使用密封胶连接,保证盲板处无泄漏;箱体另一端保持开口。由于硅酮橡胶封堵浇筑需要与孔洞两端平齐,故箱体设计成两段,箱体Ⅰ为模拟孔洞,长度为1 200 mm,全部使用硅酮橡胶封堵,箱体Ⅱ为加压空间,在封堵施工完成后,将两段拼接起来。测得试验件整体泄漏率为1.4 mL/min,考虑到仪器本身误差,认为试验件整体无泄漏。

图1 试验封堵试件Fig.1 A sealed specimen for testing

1.2 声强—泄漏量关系式研究

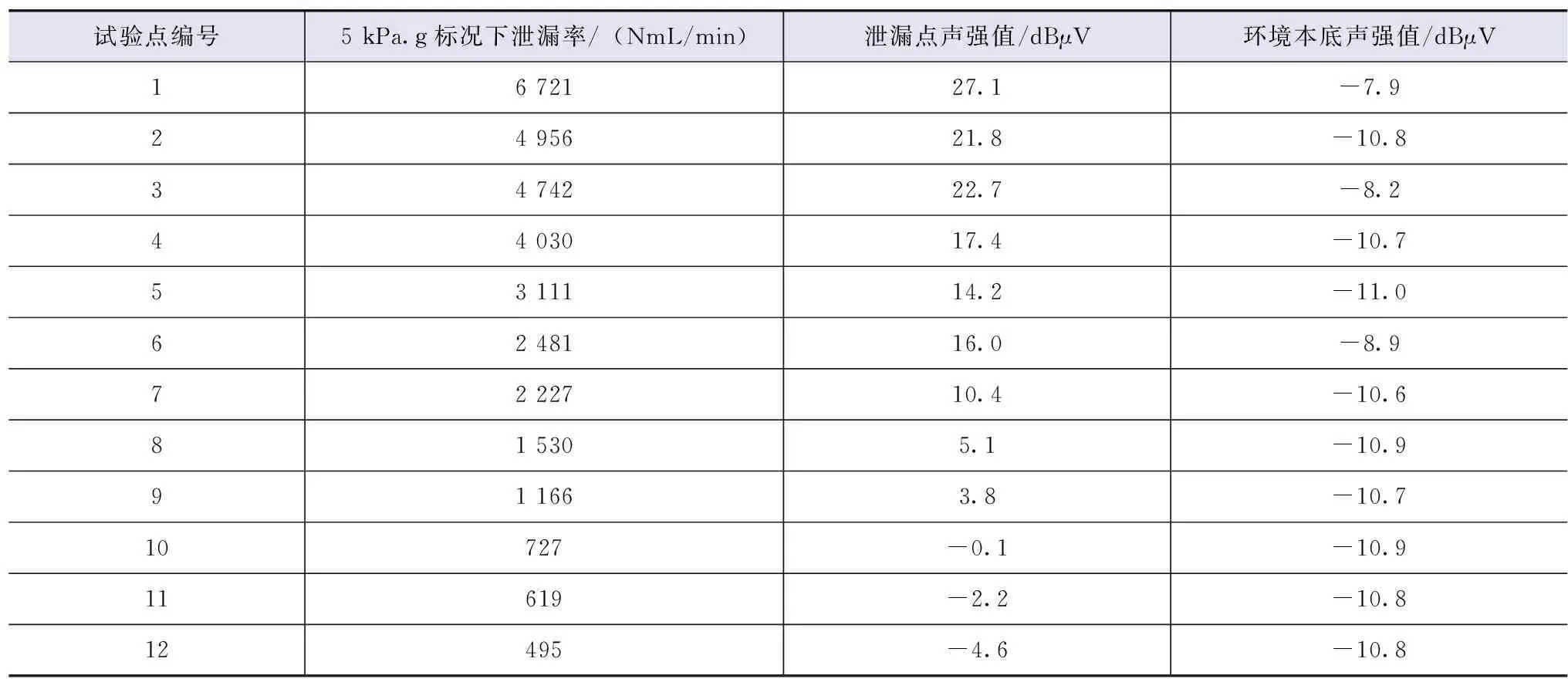

对试验件在相同泄漏孔径下,分别使用流量补充法、超声波检漏法进行试验,每打开一个泄漏孔,使用流量补充法检测泄漏率后,立即卸去压力后进行超声波检漏。得出不同泄漏率对应声强值,见表1。

表1 不同泄漏率对应声强值Table 1 Sound intensity values corresponding to different leakage rates

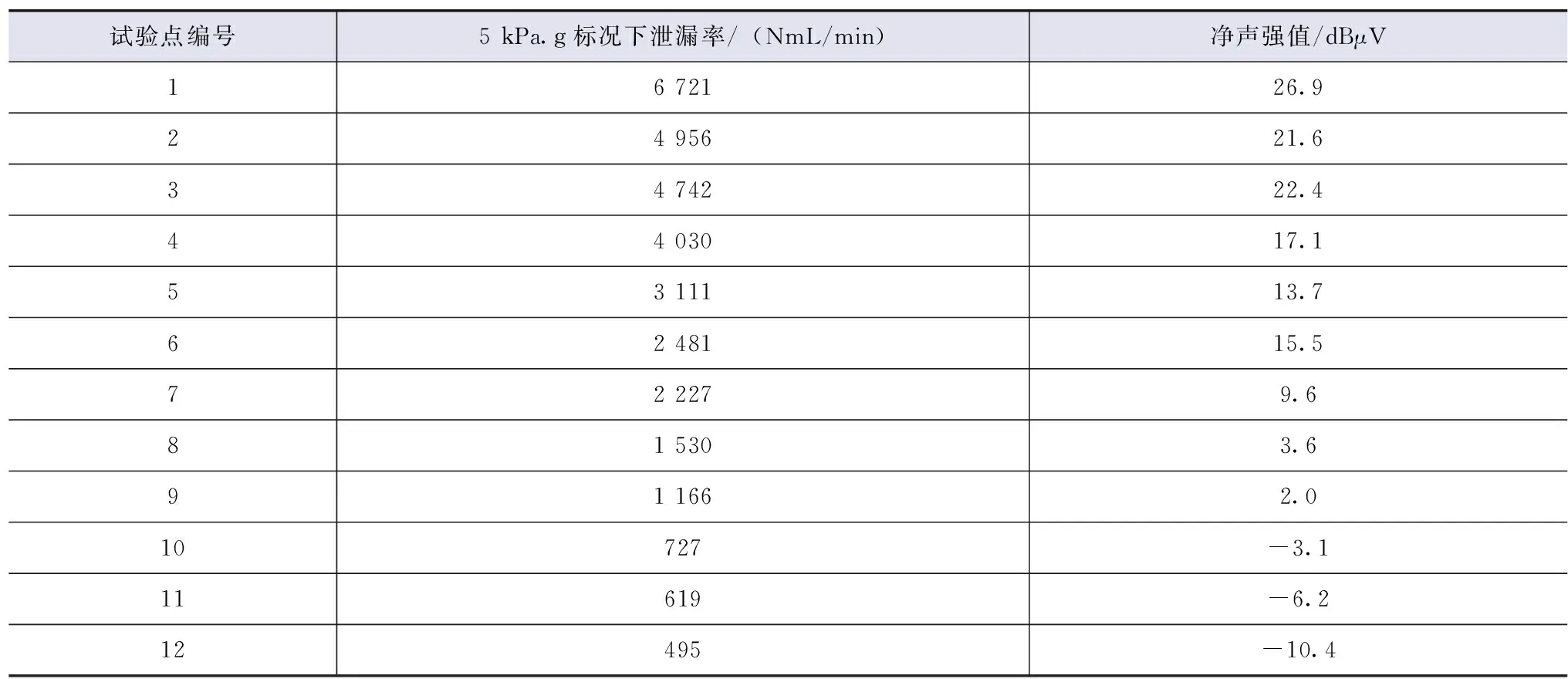

根据净声强值公式,得出每个试验点的净声强值,见表2。

表2 各试验点净声强值Table 2 The net sound intensity of each test value

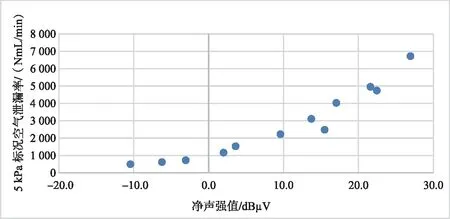

对表2中12组数据进行拟合,以泄漏点处净声强值为横坐标,单位为dBμV,5 kPa.g标况下空气泄漏率为纵坐标,单位为NmL/min,得出:y=0.076 9x3+2.658 6x2+79.406x+1 062.5,R2=0.977 4,得到净声强值与泄漏率关系拟合曲线,如图2所示。

图2 泄漏率-净声强值关系图Fig.2 The leakage rate-the net sound intensity relationship

1.3 泄漏率转换标准

因为每个试验点在不同时间段测量时周围环境的分贝值不同,即测量环境的本底值不同,所以在进行试验时,每一次测量都要对试验地点周围环境进行测量,即每一组测量结果都应包含当次测量环境的本底值和泄漏点的测量值。周围环境测量的本底值用I0表示;每一个泄漏点的测量值用Ij表示;每一个泄漏点的净声强值用Ik表示;根据拟合公式法,推导出线性插值法进行最终测量结果的判定。

1)Ik<-27时,该封堵无泄漏;

2)-27≤Ik<-9时,该封堵的泄漏率小于500 mL/min(最小检出值),保守取值500 mL/min;

3)-9≤Ik<-1时,该封堵的泄漏率是500~1 000 mL/min,保守取值1 000 mL/min;

4)-1≤Ik<3时,该封堵的泄漏率是1 000~1 500 mL/min,保守取值1 500 mL/min;

5)3≤Ik<9时,该封堵的泄漏率是1 500~2 000 mL/min,保守取值2 000 mL/min;

6)Ik≥9时,该封堵的泄漏率大于2 L/min。

上述泄漏率均为在相同条件下,壳内外压差在5 kPa下的空气泄漏率。

1.4 超声波检漏标定方法

通过本试验研究过程可知,单个封堵面积泄漏率L封堵与超声测量泄漏率L测量,两者含义不一致,无法进行等效对比。L封堵为单个封堵面积泄漏率,L测量为单位路径泄漏率。由于两者无法进行等效换算,因此需进行理论换算,并提出试验结果的模型假设。现场每一处电缆孔洞封堵的泄漏路径未知,因此需要先通过手段去判断每一处试验点的泄漏路径数量。在满足取值原则的条件下,将每一条泄漏路径检测的声强值转换成空气泄漏率,进行理论换算。

超声波检漏仪配有专用耳机,用以接收38 kHz的声源,并转换成有规律的“嘀嘀”声,可以利用这一特点,在每次超声波检漏试验时,记录声强本底值后,先利用声源与耳机,将整个电缆孔洞封堵进行初步判定,超声波探头沿着整个封堵面扫描,将检测到“嘀嘀”声的地方进行标记并读取当前声强示数。

1)若整个封堵面没有检测到38 kHz的声源且超声波检漏仪显示值无较大波动,则认为整个封堵面泄漏率在可接受范围。

2)若在一个点附近连续检测到“嘀嘀”声,则证明此处为裂隙形泄漏,需要根据耳机听到的声音和超声波检漏仪显示值,定位到“嘀嘀”声音最大且显示值也最大时,即为该裂隙形泄漏点的检测值。

3)若泄漏点为连续不间断检测到声音的小范围面积,且周围均检测不到声音,则认为是一处泄漏点,需要进行标记。

每一处封堵的泄漏路径条数为n,且n≥1。

对于超声波检漏试验,试验结果的模型假设为:单个封堵面积泄漏率等于面积内所有单位路径泄漏率之和,即

1.5 灵敏度确认

1.5.1 超声波检漏仪校准情况

超声波检漏仪(SDT200)由上海市计量测试技术研究院华东国家计量测试中心校准证明。

(1)最小检出信号

采用40 kHz声信号进行测试,可探测到声压级38 dB的信号,符合标准至少探测到声压级60 dB的信号 (以20 uPa为参考)。

(2)声灵敏度级

采用40 kHz声信号进行测试,声音灵敏度级为-13 dB,不低于标准-40 dB(以1 V/Pa为参考)。

(3)级线性

采用40 kHz电信号测量,当输入信号级以10 dB变化时,声级指示应引起相同的变化,级线性误差0.3 dB,不超过标准+2 dB;当输入信号级以1 dB变化时,声级指示引起相同的变化,级线性误差0.2 dB,不超过标准+1 dB。

综上所述,超声检漏仪灵敏度校准合格。

1.5.2 超声波实际使用

1)现场进行超声波检漏法试验时,所采用的超声波发射源为38~40 kHz的固定频率声源,确保接收端各点处测得声强的准确性。

2)考虑到超声波经过一定泄漏路径后存在损耗,且超声波检漏法为半定量检测法,实验室测得当存在微小泄漏(实际泄漏率小于500 mL/min)时,无法精确得知实际泄漏率,泄漏率保守取值500 mL/min。

2 超声波检漏法现场试验应用

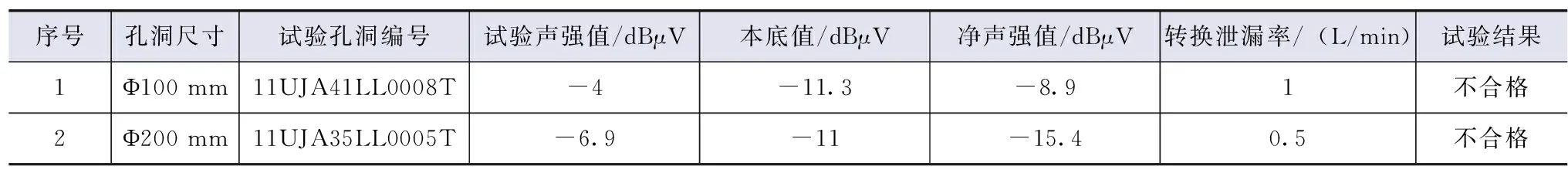

试验过程发现1个大漏、1个小漏电缆孔洞,相关数据见表3。已全部进行处理,处理方式如图3所示。

表3 试验检测出的不合格电缆孔洞Table 3 Unqualified cable holes detected by the test

(a)试验检测泄漏孔洞1

(b)孔洞1增设外挂处理

(c)试验检测泄漏孔洞2

(d)孔洞2二次封堵处理图3 试验检测泄漏孔洞及处理方式Fig.3 The diagram of leakage holes and treatment methods

通过超声波检测法有效验证了电缆孔洞封堵的密封性能,并对检测发现的不合格孔洞进行及时返工修复,安全壳边界电缆孔洞封堵密封性能得到进一步保障。

3 结论

1)实践证明,超声波检漏法能半定量开展电缆孔洞封堵密封性检查,已检查发现2处缺陷并完成处理;

2)超声检测法需制作被检对象的试验件,在实验室完成声强与泄漏率的对应关系,并明确泄漏的标准。