天牛上颚式仿生鲜食玉米摘穗台关键部件设计与试验

杨幼铭,张喜瑞,刘俊孝,董学虎

(1.海南大学 机电工程学院,海南 海口 570228;2.海南省农业机械鉴定推广站,海南 海口 570203)

鲜食玉米是新兴的新型玉米品种,以其独特的风味和丰富的营养风靡全国,成为人们餐桌上的新贵.此外,鲜食玉米种植亩效益远超普通玉米,是实现农民脱贫攻坚目标的有效途径之一.近年来,中国鲜食玉米种植面积持续增大,截止到2021 年已达151 万hm2[1-2],这使得中国成为全球最大的鲜食玉米生产国和消费国[3].

鲜食玉米的收获作业是整个生产过程中最重要的一环,其收获质量和效率会严重影响鲜食玉米的产量和质量.由于鲜食玉米收获作业具有时间紧、任务重、季节性强和易受灾减产等特点,并且由于使用人工收获效率低,成本高,因此,鲜食玉米机械化收获是产业发展的必由之路.然而相较于普通大田玉米收获机械,鲜食玉米收获机械并不成熟,还存在茎秆剪切不流畅、切断率低和喂入姿态成功率低等问题,因此,优质鲜食玉米收获装备缺乏已成为制约其产业健康发展的核心瓶颈之一[4-7].

目前,已有学者针对鲜食玉米机械化收获的问题开展了相关研究,黑龙江省农业机械工程科学研究院齐齐哈尔农业机械化研究所的张伯韧[8]研制了回转式玉米茎秆切割装置,该装置所需能耗较低,切割效率较高;吉林农业科技学院的明哲[9]对玉米分禾器进行了仿真分析,得到了收割机工作时分禾器的一系列运动参数.尽管如此,针对鲜食玉米收获机切割装置的运动及受力情况的相关研究仍相对较少,鲜食玉米收获漏割和切断不完全等问题依然突出[10-12].鉴于此,针对鲜食玉米收获机具工作时所存在的茎秆剪切不流畅、切断率低和喂入姿态成功率低等问题,对摘穗台关键部件切割器和分禾器进行了理论分析,提出了一种天牛上颚式往复仿生切割器和一种四棱型分禾器,旨在提升摘穗台的工作性能和鲜食玉米茎秆喂入成功率,为中国鲜食玉米机械化收获装备的发展奠定基础.

1 天牛上颚式往复仿生切割器设计

玉米茎秆切割装置主要有往复式和圆盘式2种[13],往复式切割器切割原理较简单,如图1所示,其占用空间小,目前已得到广泛应用,但其需要进行惯性力平衡,而圆盘式切割器因其割幅受圆盘直径限制,一般不超过1.5 m,故目前应用较少,因此,选用往复式切割器来开展研究.

图1 往复式切割器结构图

1.1 切割器传动系统的结构设计在割刀的动力传输系统中,平衡曲柄连杆机构惯性力有助于保持机构的稳定性,提高机具的使用寿命.往复式切割器由多组曲柄连杆机构配合组成,包括作回转运动的曲柄销和连杆,以及作往复式运动的切割器动刀片和连杆.这些运动都会产生不平衡惯性力致使收获机振动,切割器动刀片的运动速度和收获机前进速度会影响往复式切割器未切割区域和重复切割区域面积,零件运动产生的振动大小与其运动速度成正比,过大的振动影响收获机正常工作,增加零件的磨损,影响机器的使用寿命.往复式切割器采用给曲柄增设配重的方式,其目的就是可利用增设配重所产生的离心力来部分平衡切割器运动所产生的往复式惯性力[14-16].根据设计经验,连杆的三分之一部分与曲柄销作圆周运动,其余部分同割刀一起作往复运动,其关系如下:

其中,Pd表示割刀与2/3连杆部分的往复式惯性力(N),Pq表示连杆1/3部分的离心惯性力(N),Pp表示加配重后曲柄盘所产生的离心惯性力(N),Md表示割刀质量(kg),Ml表示连杆质量(kg),MP表示加配重后曲柄盘的质量(kg),φ表示曲柄转角(°),r表示曲柄半径(m),rp表示曲柄盘重心的旋转半径(m),ω表示曲柄角速度(rad·s-1).

通过对往复式惯性力的部分平衡,避免了在垂直方向上存在较大的离心惯性力,从而避免机器在垂直方向上振动较大而影响机具工作性能.因此,一般只要求往复惯性力的平衡度λp在0.25~0.5 区间内,即水平方向上的平衡方程为

简化后得

选取λ=0.3,割刀质量Md为22.5 kg,曲柄半径r为0.42 m,连杆质量Ml为18.4 kg,曲柄盘重心的旋转半径rp为0.23 m,通过计算,平衡惯性力而增设的曲柄盘配重质量为30.3 kg.切割器所需功率P包括切割器空转功率Pk和切割功率Pg,则有

其中,Vm表示收获机作业速度(m·s-1),B表示切割器工作幅度(m),L0表示切割器切割单位面积的茎秆所做的功,根据经验与鲜食玉米物理特性,切割玉米茎秆时,L0≈200~300 J·m-2,Pk与切割器的安装情况有关,一般每割幅米所需功率为0.6~1.2 kW.

选取收获机作业速度为2.5 m·s-1,设计的往复式切割器作业割幅为1.1 m,切割器切割单位面积的茎秆所做的功为300 J·m-2,Pk为1.2 kW.经过计算,往复式切割器所需功率为2.0 kW.

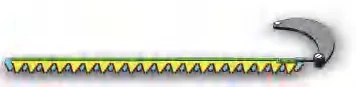

1.2 仿生割刀结构设计天牛是多食亚目天牛科昆虫的总称,其口器为咀嚼式,其上颚中独特的弧形和凹槽结构具有极佳的粉碎切割能力,能轻易咬断坚硬的树干,比同样具有咀嚼式口器的蚂蚱和蚜虫等有更佳的咬切能力.以中国体型最大的大山锯天牛为仿生原型,将天牛上颚独特的结构运用于鲜食玉米往复式切割器刀片中,旨在达到低阻和切割效果好的目的.

对天牛上颚口器进行了三维扫描,提取了其口器轮廓曲线,刀片的齿廓样条曲线根据天牛的上颚拟合而成,在SolidWorks中构建起仿生设计的结构参数三维模型,其曲线均匀布置于两侧的刀刃上.为了便于进行比较分析,仿生刀片使用了与稻麦收割机刀片相同的基质结构参数,即a=78 mm,b=120 mm,c=50 mm,d=27 mm,e=15 mm,h=20 mm,k=6.2 mm,t=2.3 mm.普通刀片和仿生刀片之间的差异主要体现在齿廓、齿距和高度方面.仿生刀片的节距m为5.0 mm,齿高n为0.9 mm,其轮廓拟合曲线为

根据拟合曲线,仿生刀片为弧形齿和齿背凹槽结构,有别于普通刀片的斜面结构.仿生刀片在工作时,其刀齿首先接触并挤压茎秆,并对茎秆进行局部切割,这种弧形齿刃结构大大降低了切割阻力.相邻弧形齿之间会形成尖锐的楔形突起,如图2 所示.楔形突起在作业时,首先会刺破茎秆并夹持茎秆,进而横向劈裂茎秆的木质部,使茎秆被完全而又流畅地切割,其次,弧形齿的构造会在齿背处形成凹槽,与茎秆的切割方式为啮合切割,从而降低了切割阻力.普通刀片无法达到相同的滑切效果,且不存在类似齿背凹槽的容削空间,故其剪切效果不够理想.

图2 仿生切割刀片结构图

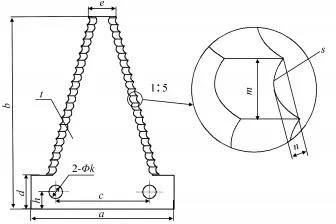

1.3 切割速度分析割刀的动刀由曲柄连杆带动,在定刀表面做往复运动.针对动刀片的运动进行解析,如图3所示.

图3 动刀片运动图解

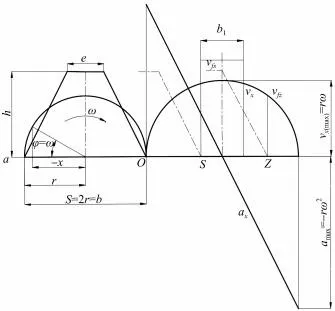

图4 分禾器三维模型

在往复运动的刀片上任意选择参考点,规定该点的移动距离x、移动速度υ和加速度ax都是变量,则有

其中,ω表示曲柄旋转角速度(rad·s-1),n表示转速(r·min-1),t表示切割器动刀片由起始点a转过的时间(s).

切割器动刀片的移动速度υx与其移动距离x的关系式

由上式可知,动刀片的速度遵循椭圆曲线变化规律,则有

1)x=0,此时该点位于刀片中点

2)x=±r,刀片移动到两端的极点,υx=υx(min)=0;

3)割刀的实际工作过程中,刀片切割速度为υx,刀片始终在S点(动刀与定刀相遇)与Z点(动刀与定刀分离)之间,表明刀具工作时的剪切速度始终比平均速度大.

其中,υp表示切割器动刀的平均速度(m·s-1),υjz表示终切速度(m·s-1),υjs表示始切速度(m·s-1),υjp表示平均剪切速度(m·s-1),S表示割刀行程长度(mm),r表示曲柄旋转半径(mm),n表示曲柄转速(r·min-1),b和e表示动刀片的底宽和顶宽(mm),f表示定刀片的宽度(mm),Q表示曲柄由起始切点到终点所转过的角度(rad).

切割刀具的关键参数为动刀的平均速度υp,根据经验可知,切割玉米茎秆的速度υp为0.8 m·s-1.在实际的试验过程中得知,动刀片的每一行程中切断的茎秆数量与机器的前进速度υm成正比,因此,确定动刀的平均速度的关系式为

其中,β取0.8,则切割玉米茎秆的动刀片的切割速度υp为1.6 m·s-1.

2 四棱式分禾器结构设计

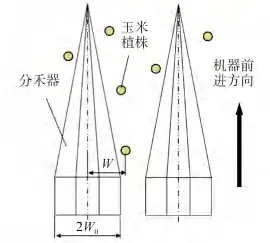

2.1 分禾器结构分析分禾器的作用是保证摘穗台在作业过程中,其尖部可分开田间的玉米植株,同时能利用其锥形结构聚拢两分禾器之间的植株,因此,分禾器作用边缘的夹角必须保证作业时玉米植株能向后滑移[17].

为了满足鲜食玉米的收获要求,并保证割台有对行收获能力,设计了四棱式分禾器,其结构如图 4 所示.由下棱板和分禾器尖组成,下棱板保持垂直,并支撑整个分禾器的重量,保证其结构强度并减少分禾器折弯植株的可能性.设计此结构时,下棱板的上边缘为主要的工作部位,承担上述主要功能[18].

由于鲜食玉米品种及种植模式有差异,存在玉米行距不完全相同的情况,因此,作业时,分禾器中心线与玉米植株的垂直距离W各不相等.分禾器的宽度为2W0,因分禾器部位无夹持链配合工作,所以其作用边缘为下棱板的上下棱边.当W=0~W0时,分禾器的施力方向为向前和倾斜向侧方,茎秆与分禾器接触点会随时间变化而逐渐偏移,玉米茎秆随着机具的前进而向后移动,从而使玉米植株逐渐倾斜,因此,分禾器应满足相应设计要求,即不仅要保证玉米植株不会被推倒或折断,而且还要保证达到最佳的玉米植株收聚效果,如图5所示.

图5 分禾器与玉米植株位置示意图

当玉米植株与分禾器接触时,其接触点最终会移动至分禾器边缘尾部,此时分禾器与植株几何作用边缘的关系,如图6所示.

图6 植株与分禾器的几何关系图

由图6可知

其中,参数L和W0与分禾器的结构有关,参数H和β0与茎秆切割高度相关,设计的鲜食玉米收获割台中,β0、W0、H和L均为固定值.在不计玉米植株弹性变形的前提下分析分禾器机构,当夹角α小于玉米植株偏折角时,玉米植株不会折断.为简化研究模型,在分析玉米植株与分禾器的相互作用过程中,可不计玉米茎秆弹塑性变形与茎秆直径.

2.2 分禾器工作受力分析如图7所示,分析分禾器工作时的受力过程中,应保证玉米茎秆与分禾器间无相对滑动.

图7 茎秆与分禾器间无相对滑动时的受力分析

由图7可得

其中,f为分禾器与玉米茎秆之间的摩擦因素系数,取0.2~0.6[19].为使分禾器正常作业,其分禾器两作用边缘夹角的几何条件为

3 田间试验

3.1 试验条件与方法试验地点选在海南省乐东县,试验田面积为0.20 hm2,鲜食玉米品种为粤甜10号,试验场地地势平坦,鲜食玉米摘穗台性能试验测试按照《玉米收获机械试验方法:GB/T 21962-2020》进行.为探明各因素对天牛上颚式往复仿生切割器作业效果的影响,以茎秆漏割率SE为目标值,以切割器动刀片切割速度υp和作业机前进速度υM为因素的两组单因素试验.考虑到作业机工作效率及作业收获质量问题,作业机前进速度υM的试验范围为0.7~3.5 m·s-1,由式(8)和(9)可知,切割器动刀片切割速度快慢会影响作业效果,因此设置动刀片切割速度υp的试验范围为0.8~2.4 m·s-1.为了试验结果准确率,将切割不完全植株和连根拔起的植株视为漏割植株,共设置5组试验,每组试验重复做3次,取其平均值,试验结果如表1 所示.分禾器收拢植株效果主要与分禾器结构和作业机前进速度有关[20],作业机前进速度υM的试验范围为0.7~3.5 m·s-1,将作业机收获后未收聚植株视为未收拢植株,共设置5组试验,每组试验重复做3次,取其平均值,试验结果如表2所示.

表1 仿生刀片与普通刀片茎秆漏割效果对比

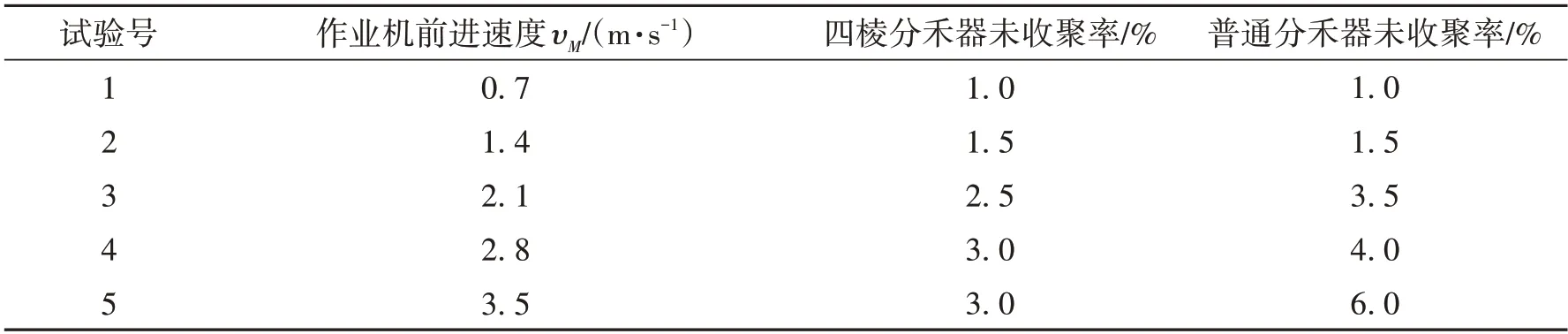

表2 四棱分禾器与普通分禾器茎秆未收聚效果对比

由于试验条件限制,通过统计试验区内玉米植株总数,检测收获时玉米茎秆的漏割数,以及切断不完全植株数来确定茎秆漏割率,检测收获时植株被推倒或折断株数来确定植株未收聚率,每次试验随机选取200棵植株,试验重复进行3次,取平均值.

其中,茎秆漏割率为

植株未收聚率为

其中,GS为漏割或切割不完全的植株数量(株),GZ为试验区内玉米总株数(株),WP为收割机作业时未收拢的玉米植株数(株).

3.2 结果与分析

3.2.1 茎秆漏割率

由表1可知,随着作业机前进速度和动刀片切割速度的增大,仿生刀片切割器的茎秆漏割率先减小后增大,是由于动刀片切割速度慢,不能完全切断植株茎秆而产生连根拔起的缘故.当作业机前进速度过大时,单位时间内进入作业机的植株数量过多,茎秆漏割率增加;当动刀片切割速度过大时,动刀片顶端与茎秆会发生剧烈碰撞,从而导致茎秆弯折,致使茎秆漏割率增加;当动刀片切割速度为1.6 m·s-1与2.0 m·s-1时,仿生刀片切割器的茎秆漏割率相同.考虑到作业效率,选取作业机前进速度为2.1 m·s-1,仿生往复式切割器动刀片切割速度为1.6 m·s-1时,其工作性能最佳,与普通往复式切割器作业效果相比,茎秆漏割率大幅度降低.

3.2.2 植株未收聚率

由表2 可知,随着作业机前进速度的增加,四棱分禾器未收聚率明显小于普通分禾器未收聚率,其收聚效果较普通分禾器的收聚效果大幅度提升.考虑到作业效率因素,选择作业机前进速度为2.1 m·s-1较为适宜.

综合两次单因素试验可得,作业机前进速度为2.1 m·s-1,仿生往复式切割器动刀片切割速度为1.6 m·s-1时,四棱式分禾器的茎秆未收聚率为2.5%,不仅显著优于普通分禾器的茎秆未收聚率,而且极大地提升了高速作业条件下摘穗台的作业效果,如图8所示.

图8 田间试验效果图

4 小 结

1)针对中国鲜食玉米收获机收获时收割装置切割茎秆不完全和不流畅的现状,设计了一种天牛上颚式往复仿生切割器和一种四棱式分禾器,显著提升了切割性能.

2)通过理论分析确定了切割器的主要参数:曲柄半径为0.42 m,曲柄盘重心的旋转半径为0.23 m,曲柄盘配重质量为30.3 kg,往复式切割器所需功率为2.0 kW,切割玉米茎秆的动刀片的切割速度为1.6 m·s-1.田间试验表明:当作业机前进速度为2.1 m·s-1时,该摘穗装置的茎秆漏割率为2.5%,与普通割刀相比减少了漏割率.

3)针对茎秆收聚过程进行了理论分析,设计了四棱式分禾器,提升了在高速作业条件下的茎秆收聚率.