基于仪表板手套箱匹配问题解决的设计策略优化

薛 皓,侯 冲,刘俊威,叶子儒,刘 林

基于仪表板手套箱匹配问题解决的设计策略优化

薛 皓,侯 冲,刘俊威,叶子儒,刘 林

(上汽通用汽车有限公司武汉分公司,湖北 武汉 430000)

文章以某车型出现仪表板总成打紧后,仪表板下体与手套箱垂直间隙超差问题为例,系统分析仪表板手套箱、仪表板下饰板、公差调节螺母及仪表板横梁等对间隙超差问题的不利贡献及影响。结合问题的分析、解决和验证过程,针对实车出现的尺寸匹配问题,定义工程开发目标,制定有效控制手套箱两侧垂直间隙的定位销修偏预变形策略。在此基础上作进一步的探索研究和归纳总结,为后续其他项目的仪表板与手套箱匹配设计提供参考。

仪表板;手套箱;公差调节螺母;定位销预变形;匹配问题

仪表板系统是指位于汽车内部,前排座椅与前挡风玻璃之间的装饰及功能件总成。仪表板系统包括起主要支撑作用的仪表板横梁总成(Cross Car Beam, CCB)和直接面对乘员的仪表板总成(Instrument Panel, IP)。仪表板总成由仪表板本体、仪表面罩板、中控面板、手套箱、膝部挡板、出风口、装饰板、左右端盖等组成,是车厢内最引人注目的部分,它的造型、质感、舒适性直接影响乘员对内饰的评价。然而,仪表板本体与手套箱的间隙超差问题一直是仪表板开发中的重点与难点,可能导致该间隙超差的原因很多,仪表板总成出厂间隙、运输工装、仪表板总成在整车打紧的过程、公差调节器、仪表板总成周边环境件的装配等等。本文针对某车型出现的间隙超差问题,通过对不同方案的验证,同时结合实际需求,进一步研究有效解决方案。

1 仪表板手套箱系统介绍

本文研究车型的仪表板手套箱区域的零件主要包括手套箱、仪表板本体、公差调节螺母。本车型项目阶段,实车出现仪表板本体与手套箱匹配间隙超差问题(间隙设计状态(2.0±0.8)mm,如图1所示,实际状态4号点间隙超差0.2 mm)。

图1 仪表板本体与手套箱匹配间隙测点示意图

2 问题背景调查

2.1 结构解析

为分析本车型仪表板本体与手套箱间隙超差的原因,对供应商厂内和该车型厂内的实车检测数据跟踪和收集。该车型项目造车阶段共18辆,仪表板总成在检具上与实车上的数据显示,1号点均值1.253 mm,前后间隙平均变化量0.767 mm;4号点均值2.831 mm,装车前后平移偏差0.7 mm。仪表板本体与手套箱间隙在装车打紧前后产生变化量。产生的变化趋势如图2所示,手套箱垂直侧1号和4号点间隙值变化明显,3号和6号点装车前后间隙变化量分别为-0.033 mm和0.125 mm,手套箱下方间隙变化较小,保持在设计要求尺寸范围内,如表1、图2所示。

表1 实车间隙数据测量

测点均值变化量 supplier装车 12.0191.253-0.767 22.0941.703-0.392 32.0562.022-0.033 42.1312.8310.700 52.1562.6060.450 62.1502.2750.125 72.0611.828-0.233 82.0081.828-0.181 91.7361.625-0.111

图2 手套箱间隙变化示意图

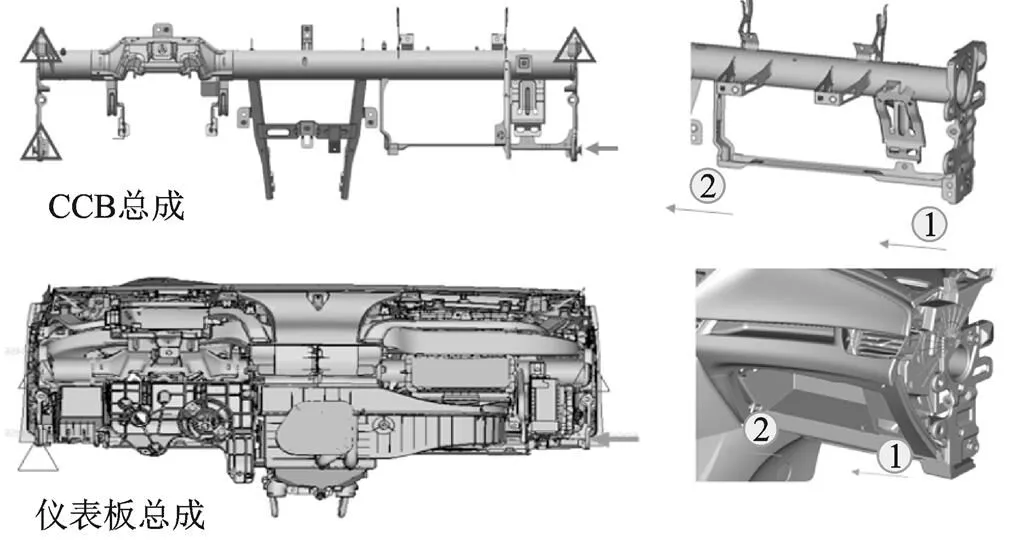

为调查间隙变化原因,首先对仪表板本体和手套箱以及CCB的定位结构进行解析,如图3所示。

图3 仪表板总成定位关系示意图

手套箱和仪表板本体的定位关系——手套箱与仪表板本体是通过左右共四个卡抓实现连接,中间有一个凸台对手套箱C-C向进行限位。接点集中在手套箱的下部,如图3(a)所示。

1)仪表板本体和CCB的定位关系——仪表板本体通过螺栓打紧固定在CCB上,与悬臂支架通过定位销与孔位配合,如图3(b)所示。

2)CCB与车身的定位关系——仪表板总成与车身的定位关系主要通过CCB连接的,所以仅需要分析CCB与车身的定位关系即可。CCB与车身通过左侧进行C/C向定位,右侧采用公差调节器吸收CCB和车身的公差,如图3(c)所示。

2.2 仪表板横梁总成打紧变形分析

对比测量仪表板横梁总成(Cross Car Beam, CCB)打紧前后仪表板本体安装点的位移量。测量结果显示CCB的安装点打紧前后最大变化1.3 mm,C/C向往车内变化,即CCB打紧过程中,仪表板会受到C/C向的挤压力。

2.3 仪表板本体与手套箱间隙变化分析

基于以上分析,初判仪表板本体与手套箱间隙变化是由于仪表板总成安装过程中受到C/C向的挤压力导致。为验证以上结论,对仪表板本体与手套箱间隙变化和C/C向的挤压力进行测量。

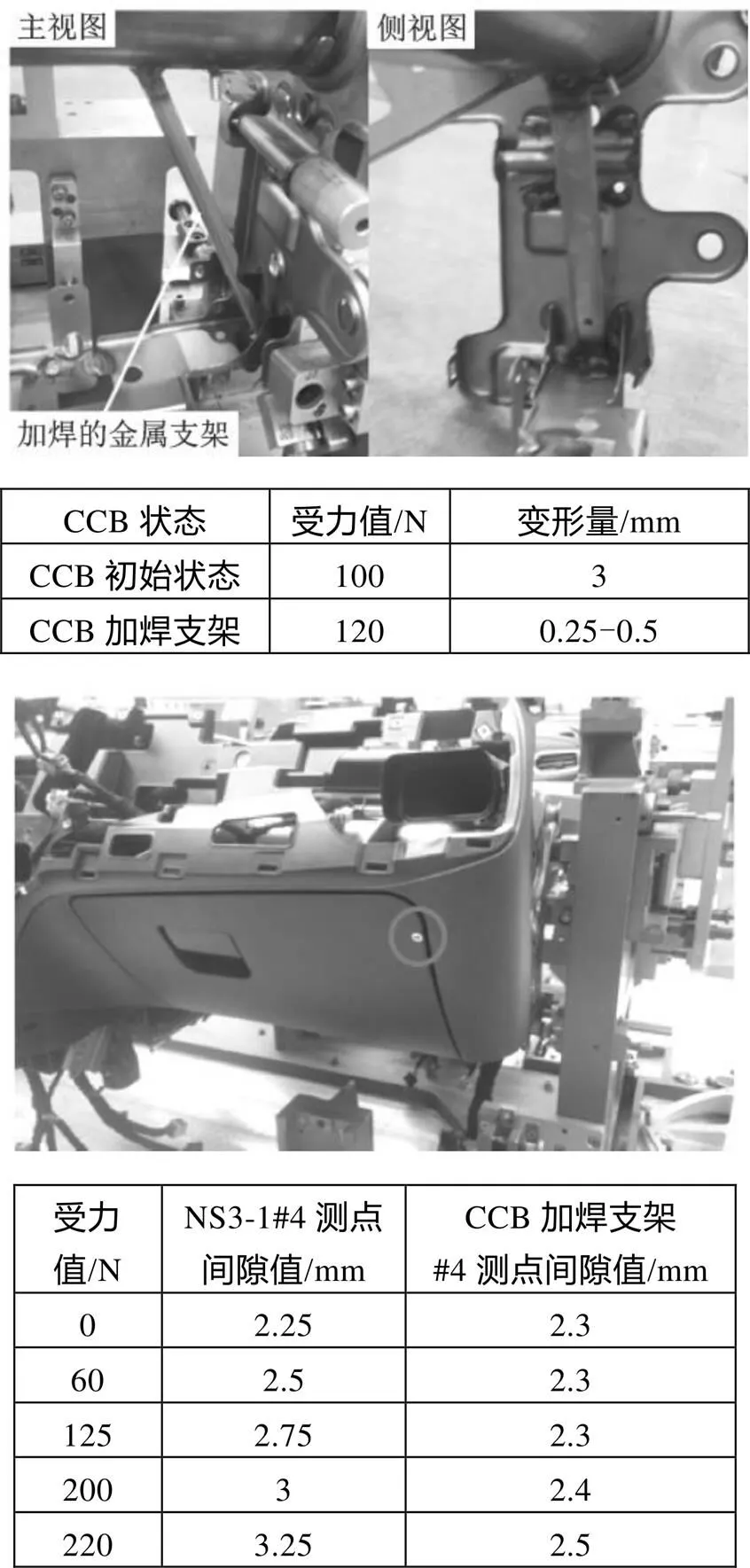

单独对初始CCB右侧公差调节螺母处施加100N,初始CCB上部支架变形量3 mm。对此,使用焊接新支架来提升强度的CCB进行装配,对仪表板总成进行模拟受力打紧,对超差的4号点进行测量。同时,对比该车型 NS3-1实际测量数据。当受力大小提升时,NS3-1测点间隙呈变大趋势,当力施加至200 N,测量点间隙已超差至3 mm。

2.4 仪表板总成打紧过程挤压力分析

公差调节螺母包含支座、固定螺母、摩擦片、活动螺母及紧固螺栓。摩擦片固定在活动螺母上,固定螺母与支座一起通过结构固定在端部支架上,如图4所示。

图4 公差调节螺母爆炸示意图

公差调节螺母工作过程为紧固螺栓在螺钉枪的作用下旋转时,由于螺栓与活动螺母之间的扭矩1大于活动螺母与固定螺母之间的扭矩2,使螺栓带动活动螺母与固定螺母产生相对旋转运动,逐步缩小活动螺母与A柱之间的设计间隙,直至调节螺母贴紧A柱,如图5所示。

图5 公差调节螺母原理及受力分析示意图

调节螺母贴紧钣金后,活动螺母与固定螺母之间的相对运动停止,紧固螺栓攻透摩擦片,与调节螺母之间开始产生相对运动,直至螺栓贴紧车身与凸焊螺母紧固,CCB就被可靠地连接在A柱上。

试验验证发现,调节螺母与A柱接触后,调节螺母与A柱间的相对旋转运动并没有立刻终止,而是调节螺母继续旋转一定圈数。这就相当于在CCB端部支架与A柱钣金之间垫了大于设计厚度的垫块,使CCB端部支架发生变形。

2.5 仪表板本体与手套箱间隙变化原因分析

1)CCB强度。由于仪表板总成与CCB之间采用螺钉连接,更准确地说是仪表板系统的强度(包含仪表板总成和CCB)会影响手套箱与仪表板本体的间隙,该原因为根本原因。

2)公差调节螺母。由于CCB与钣金之间需要公差调节螺母吸收公差,公差调节螺母在反转顶住车身钣金后还会继续施力,导致CCB端部支架产生变形量,从而影响手套箱与仪表板本体的间隙,该原因为主要原因。

3 方案设计

根据前文分析可知,仪表板本体与手套箱间隙超差受三个因素的影响,根据公差调节螺母、CCB强度和仪表板本体的实际状态,提出三个解决方案:1)选择合适的公差调节螺母以降低反转压力;2)增强CCB端部强度以减小变形量;3)对仪表板本体定位销修偏以预变形抵消打紧变形量。以下针对每种方案的可行性分别做进一步分析。

3.1 降低公差调节螺母反转压力

本车型的仪表板系统采用左侧定位,右侧以公差调节螺母吸收CCB与车身公差,确保仪表板总成位于正确的安装点。

CCB端部支架变形,即反馈给调节螺母一个正压力,引起调教螺母与A柱之间产生阻止旋转的摩擦力。端部支架变形量不断增大,摩擦力就不断增大。当摩擦力产生的扭矩3加上螺纹旋转扭矩2等于螺栓攻摩擦片扭矩1时,即1=2+3,调节螺母的相对旋转运动终止,如图5所示。

目前所使用的三种调节螺母中,宝特的公差调节螺母产生的压力最低,性能最优。WITOL的工差调节螺母表现居中,性能优于ITW,相比宝特会产生较高的摩擦扭矩。当前本车型所用公差调节螺母类型为ITW,由于其他车型已有应用且没有发现类似问题。更换公差调节螺母类型的方案实施难度大,如表2所示。

表2 公差调节螺母类型信息表

调节螺母类型扭矩T1/Nm扭矩T2/Nm内径R1/mm外径R2/mm产生压力/N ITW0.60.05714505 WITOL0.20.017(10*)14(21*)174(122*) 宝特0.20.03714156

3.2 提升CCB强度

3.2.1CCB及仪表板总成CAE分析

仪表板本体通过两个定位销,与CCB上有对应的定位孔相匹配。针对CCB悬臂支架上的两个定位孔进行CCB打紧前后位置变化分析。观察对比7款不同车型CCB公差调节螺母打紧下,悬臂支架上两点的位移量差异。其中,Program2为本车型。

表3 不同车型CCB模拟打紧后悬臂支架上测点位移量

ProgramProgram1Program2Program3Program4Program5Program6Program7 Point 1100 N0.8402.3400.8570.2320.8000.3601 280 150 N1.2503.5101.2850.3491.2100.5401.870 200 N1.6704.6801.7130.465 0.720 Point 2100 N0.9002.29000.186 0.430 150 N1.3503.43000.2791.1500.6402.110 200 N1.8104.58000.372 0.850

CCB悬臂支架在结构上靠近CCB右侧端部支架,在打紧公差调节螺栓的过程中,端部支架偏软,当公差调节螺母打紧至与车身钣金贴合后,继续多转几圈推动端部支架向车内方向产生变形量,端部支架带动悬臂支架向车内方向移动,产生图6所示1、2点相应的位移量。在不同的施力大小下,不同车型产生不同的位移量。对比之下,本车型悬臂支架产生的位移量最大,150 N模拟压力下,位移量达到了3.51 mm。将CCB装配至仪表板总成,再次模拟施加不同大小的力,测量仪表板本体两点位移量变化情况。如表4所示。

表4 不同车型仪表板模拟打紧后悬臂支架上测点位移量

ProgramProgram1Program2Program3Program4Program5Program6Program7 Point 1100 N0.3400.6200.6690.1640.4200.1300.460 150 N0.5100.9401.0040.2460.6300.2000.700 200 N0.6901.2501.3380.328 0.260 Point 2100 N0.4000.6100.1500.106 0.140 150 N0.6100.9200.2260.1600.6000.2000.700 200 N0.8101.2200.3010.213 0.270

仪表板总成打紧,150 N模拟外力施加下,仪表板本体测量点位移量0.94 mm,CCB悬臂支架定位孔带动仪表板本体定位销,使仪表板本体向车内方向位移。Program3在1点处采用相同定位结构,模拟结果与本车型趋势一致。

图6 CCB及仪表板总成测点示意图

图7 CCB端部支架变形示意图

进一步分析产生位移量的原因,如图7所示,通过与其他车型CCB端部公差调节螺母与CCB轴心的距离发现,本车型公差调节螺母距离轴心有229.92 mm,相同的打紧力下容易产生较大的力矩,使CCB端部支架变形量增大。基于以上分析,可判定仪表板本体与手套箱垂直间隙超差是由于CCB结构偏软,导致打紧之后端板推动悬臂支架将仪表板本体向车内方向移动。

3.2.2CCB及仪表板总成方案验证

以增加支架提高CCB强度的方式进行验证,在检具上,通过数显测力计模拟本车型仪表板右侧打紧受力,仪表板本体与手套箱间隙值相比于NS3-1实车状态有明显改善,金属支架、横梁和右端部支架形成稳定的结构“三角形”,此区域强度提高,模拟公差调节螺母打紧后,端部支架受力后变形量由3 mm调整为0.25~0.5 mm,如图8所示。

使用增加支架后的CCB进行装配,对仪表板总成进行模拟受力打紧,对超差的4号点进行测量。同时,对比本车型 2.0T NS3-1实际测量数据。当受力大小提升时,NS3-1测点间隙呈变大趋势,当力施加至200 N,测量点间隙已超差。CCB加焊金属支架,随受力增大,测量点间隙较为稳定,当力施加至200 N,测量点间隙变化量0.1 mm,依然保持在设计范围内。

图8 CCB及仪表板总成变形量对比示意图

根据CCB新增支架的方案,供应商对方案进行改进意见,扩大支架与端盖的接触面,优化焊接工艺。但是考虑到CCB增加支架的方案一方面会使单车成本增加1.4元,工装费用增加20万元;另一方面更改周期90天,无法控制车辆投产之后2个月的问题状态,最终不予采用。

3.3 仪表板本体定位销修偏

针对仪表板本体定位销进行修偏,通过预变形的原理分析,使仪表板本体打紧前产生一部分变形量,令右侧垂直间隙变小,抵消打紧之后产生的变形量,如图9、图10所示。

对仪表板本体定位销进行1 mm和1.5 mm修偏,使两个定位销中心轴沿C-C向偏移,平衡仪表板总成打紧造成的偏移。统计6台1 mm手工样件,13台1.5 mm手工样件后均值对比如图9所示。

图9 仪表板本体定位销修偏示意图

图10 仪表板本体预变形原理示意图

仪表板本体定位销修偏1.5 mm后装车,垂直间隙上端点均值有明显改善,间隙值控制在设计范围内。综合更改成本、影响车型、更改效果等因素分析,修改仪表板本体定位销是合适的解决办法。

表5 仪表板本体定位销未修偏与修偏状态对比表

均值变化量均值变化量均值变化量 supplier装车supplier装车supplier装车 2.0191.253-0.7662.6131.275-1.3382.7571.675-1.082 2.0941.703-0.3912.5441.633-0.9112.6792.018-0.661 2.0562.022-0.0342.2501.942-0.3082.4142.196-0.218 2.1312.8310.7001.4382.6501.2121.3322.4111.079 2.1562.6060.4501.6442.4750.8311.5182.1930.675 2.1502.2750.1251.9192.2000.2811.7391.9640.225 2.0611.828-0.2332.0501.975-0.0752.1112.054-0.057 2.0081.828-0.1801.9251.750-0.1752.0251.893-0.132 1.7361.625-0.1111.5671.425-0.1421.6821.529-0.153 初始样件仪表板本体预变形1 mm手工样件仪表板本体预变形1.5 mm手工样件

4 样件验证及后续跟踪

4.1 验证数据

仪表板本体定位销修偏从本车型投产当天开始执行。共对95台下线车辆进行数据测量,每台车测量手套箱周边9个点。数据如表6所示。

表6 实车测量数据统计表

测点间隙均值/mm单边间隙一致性/mm左右间隙一致性/mm 11.9980.178-0.179 22.0470.178-0.116 32.1090.178-0.088 42.1760.117-0.179 52.1630.117-0.116 62.1970.117-0.088 72.2390.373 82.2240.373 91.8850.373

4.2 结论

从以上列表中可以看出,对本车型仪表板本体定位销修偏措施改善明显,95台车的测量数据中没有出现间隙超差现象,单边间隙一致性和左右垂直间隙一致性趋于稳定值0 mm。

(长期跟踪该车型共计39 434台,仪表板本体与手套箱间隙问题缺陷58台,包括零件质量问题在内,缺陷率1.47‰)

5 结语

本车型仪表板本体与手套箱间隙问题的分析与解决,对此类问题的根本所在有了进一步的掌握。在问题解决过程中,根据问题表现出的状态,从以下两个方面进行总结与展望。

1)通过对比其他车型仪表板总成打紧之后仪表板本体与手套箱的间隙状态,间隙变化量呈现各有不同,根据分布情况,建议设定参考值。以仪表板端部施加150N压力时,手套箱间隙变化量为0.5 mm作参考,在项目初期可以提前把控间隙变化走势。减小打紧变形对间隙值的影响,更好地跟踪和解决手套箱间隙这一匹配难题。

2)从实测的仪表板本体与间隙变形量上看,对比本车型公差调节螺母品牌ITW和其他车型公差调节螺母品牌宝特,在相同的标准件尺寸状态下,宝特是目前所使用的调节螺母中性能最优的一种,并且已在多款车型上普及,可以作为目前摩擦式公差调节螺母的首选。

为更好地防止公差调节螺母因摩擦力不足导致多转几圈,使车身钣金与CCB支架间隙变大,公差调节螺母在设计方向上已有一种验证有效的方案,即凸台式调节螺母。公差调节螺母的活动螺母在贴合车身钣金的时候,调节螺母开的凸台与钣金开的梅花型槽配合,贴合后凸台进入梅花通孔中停止转动,有效地避免了调节螺母与钣金贴合后继续旋转的风险。

[1] 陶靓.手套箱开启过程的动力学分析及性能设计[J]. 汽车技术,2021(7):58-62.

[2] 程世奇,孔君丽,秦颖,等.汽车手套箱技术方案选择策略[J].汽车工程师,2018(9):43-45.

[3] 范华山. NX-XB项目手套箱前期工艺开发及结构优化[J].汽车与新动力,2022(3):70-75.

[4] 杨勇,郝旭飞.汽车手套箱的设计开发[J].汽车科技, 2020(1):41-45.

[5] 秦昀.仪表板手套箱设计与验证研究[J].研究与开发, 2017(8):59-61.

[6] 汪洪清.汽车仪表板手套箱开发研究[J].汽车实用技术,2015(3):52-55.

Optimization of Design Strategy Based on Vehicle Glove Box Matching Problem Solving

XUE Hao, HOU Chong, LIU Junwei, YE Ziru, LIU Lin

( SAIC General Motors Company Limited, Wuhan Branch, Wuhan 430000, China )

This paper takes the issue of excessive vertical clearance between the lower body of the instrument panel and the glove box after a certain vehicle model's instrument panel assembly is tightened as an example, and systematically analyzes the adverse contributions and impacts of the glove box, the lower body of the instrument panel, tolerance adjusting nuts, and the cross car beam on the issue of excessive clearance. Based on the analysis, resolution and verification process of the problem, in order to address the size matching problem that occurs on the actual vehicle, define engineering development goals, and develop an effective positioning pin deviation and pre deformation strategy to control the vertical clearance on both sides of the glove box. On this basis, further exploration, research, and summarization will be conducted to provide reference for the matching design of dashboard and glove box in other subsequent projects.

Instrument panel; Glove box; Tolerance adjusting nut; Positioning pin pre-deformation;Matching problem

U463.7

A

1671-7988(2023)12-85-07

薛皓(1992-),男,研究方向为汽车内饰件设计开发,E-mail:xuehao825@163.com。

10.16638/j.cnki.1671-7988.2023.012.017