航空发动机滑油喷嘴尺寸敏感性仿真分析

刘晨昊 ,焦自涛 ,信 琦

(1.中国航发沈阳发动机研究所,2.中国航发航空发动机动力传输重点实验室:沈阳 110015)

0 引言

滑油系统是航空发动机的重要组成部分,其功能是向发动机的机械传动部件如轴承和齿轮提供润滑,并带走工作产生的热量和杂质。润滑油具有循环使用的特点,滑油系统的正常运行直接关系着发动机能否健康工作[1-3]。一般通过系统油供油压力和温度等参数来判断其工作是否正常。某型航空发动机滑油系统为全流量供油系统[4-6],系统不设置调压活门等装置对滑油进行溢流,滑油的流量和系统的供油压力随发动机的高压转速升高而升高[7-8]。系统的供油压力不仅由供油泵的性能、滑油温度水平、轴承腔反压决定,滑油系统各个喷嘴的尺寸大小也直接影响其供油压力[9-10]。在发动机生产加工中,厂家根据给定的压力、温度和流量要求加工喷嘴的孔径,上述要求均给定了一定范围,因此实际加工出的喷嘴孔径不完全一致。其会直接影响滑油系统正常工作压力范围。

近年,国内外对航空发动机滑油系统开展了系统级的仿真分析[11-12]。Glahn 等[13]利用PDPA 与数值模拟的方法开展航空发动机轴承室内油滴流动仿真研究;Flouros等[14]开展了发动机通风及回油管路两相流数值模拟。而对滑油系统压力评估的方式主要为运用流体仿真计算软件对系统的压力和流量分配进行仿真计算。FLOWMASTER 是应用比较广泛的热流体系统仿真软件,以其高效的计算效率、精确的求解能力、便捷快速的建模方法而广泛应用[15]。李静等[16]利用FLOWMASTER 软件对航空发动机内部的供油润滑冷却系统的流量分配和压力分布问题进行计算;杨纯辉等[17]对4G6 发动机润滑系统基本结构建立了润滑系统1 维仿真计算分析模型;苏媛媛等[18]对某型发动机的供油系统进行了计算,评估了系统压力和各处喷嘴流量分配。重点对系统中调压活门和调压差活门的溢流特性、压力与流量的关系进行仿真分析。

本文通过仿真软件,在供油泵的性能、滑油温度等参数相同的情况下,针对不同的喷嘴尺寸公差,评估全流量滑油系统的供油压力变化大小。分析了滑油系统喷嘴尺寸对滑油系统供油压力敏感性特征,用于评估喷嘴的尺寸大小和公差范围的合理性,以及对滑油系统供油压力的影响范围。完善影响滑油供油系统性能影响因素的分析工作。

1 滑油系统介绍

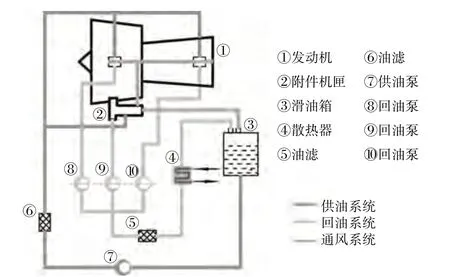

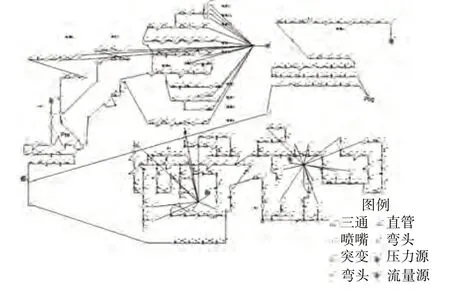

某型航空发动机滑油系统采用正向循环式系统[10],系统未设置调压活门,滑油泵泵出的滑油全流量供给到各个润滑部位。供油系统分3 路,滑油泵从滑油箱内泵油,泵出的滑油分别供至前轴承腔、后轴承腔、附件机匣;回油系统分3 路,每一路设置1 级回油泵,分别将供至前轴承腔、后轴承腔、附件机匣中的滑油抽回,最后汇成1 路通向燃滑油散热器最终回到滑油箱。滑油系统原理如图1所示[2]。

图1 润滑系统原理

滑油系统的润滑部位包括发动机主轴承、中央传动齿轮、中央传动小轴承、附件机匣和转接齿轮箱。上述润滑部位共有喷嘴16 处,加工完后需进行喷嘴流量检查试验。

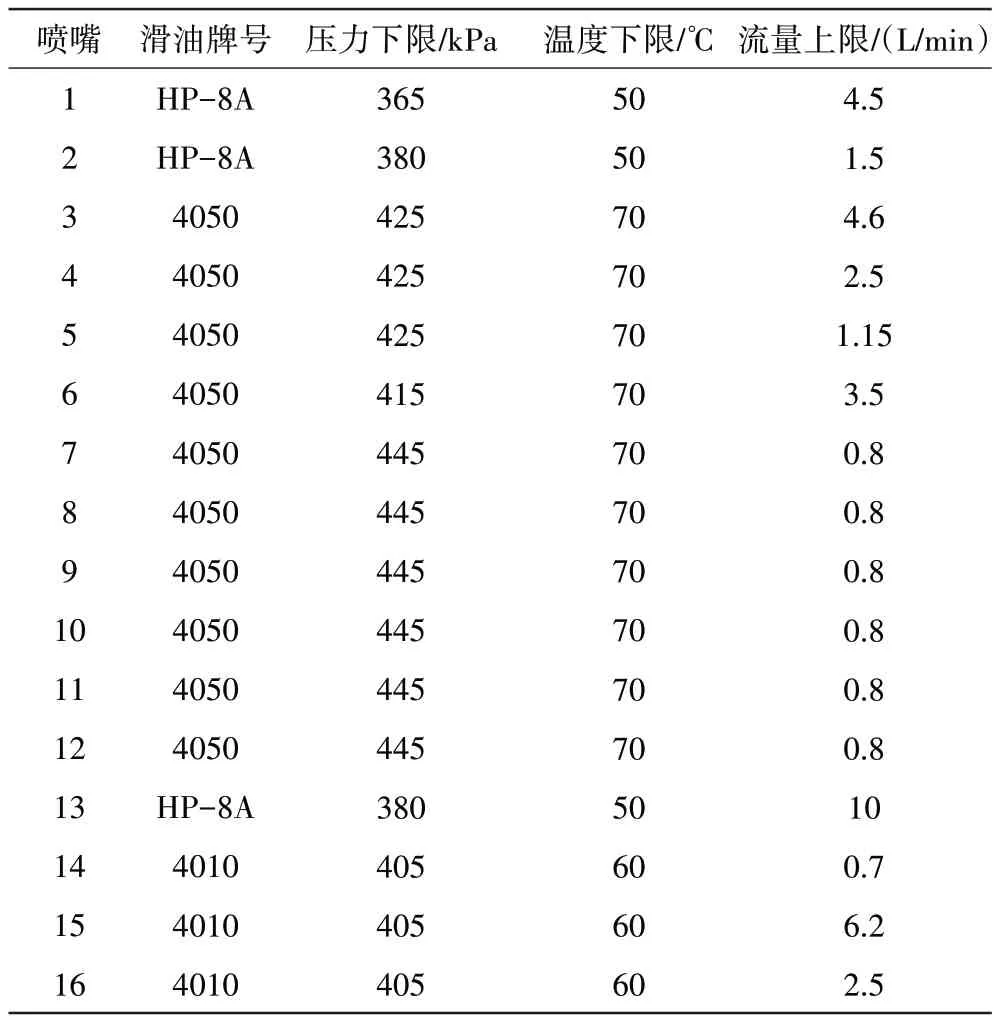

2 喷嘴流量检查方法

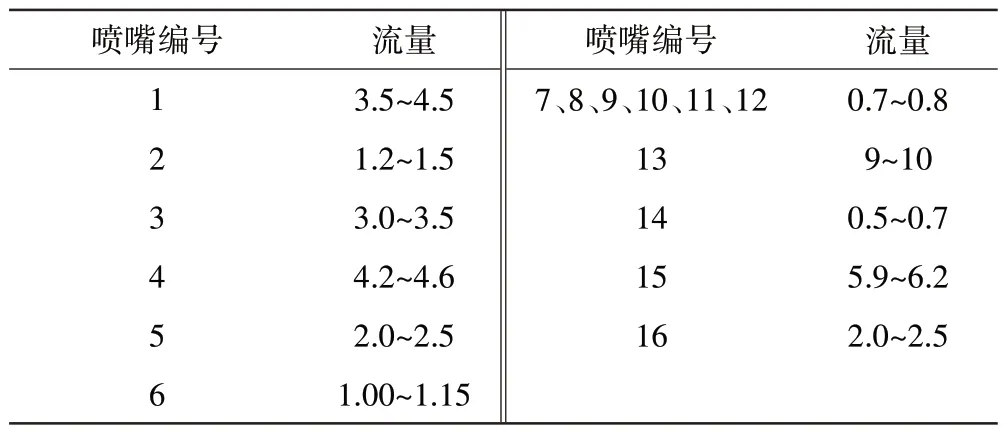

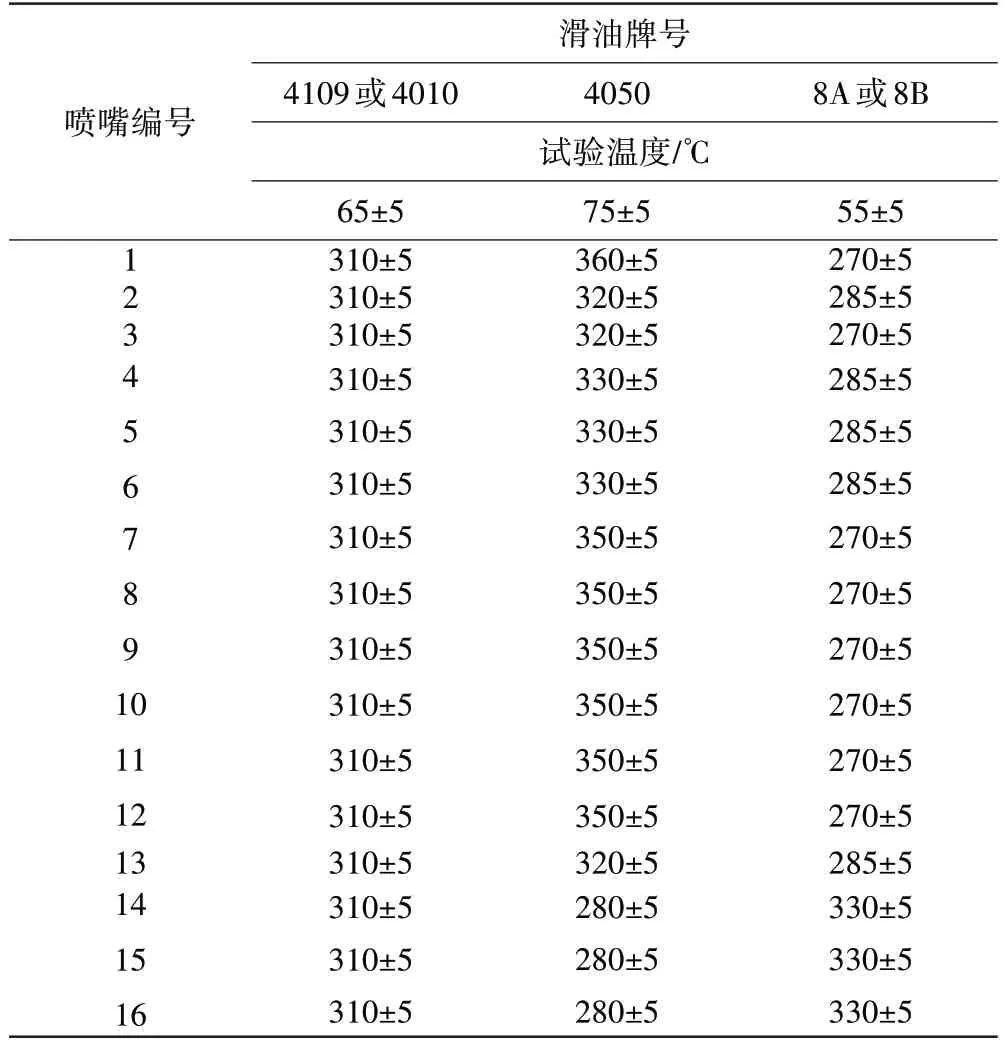

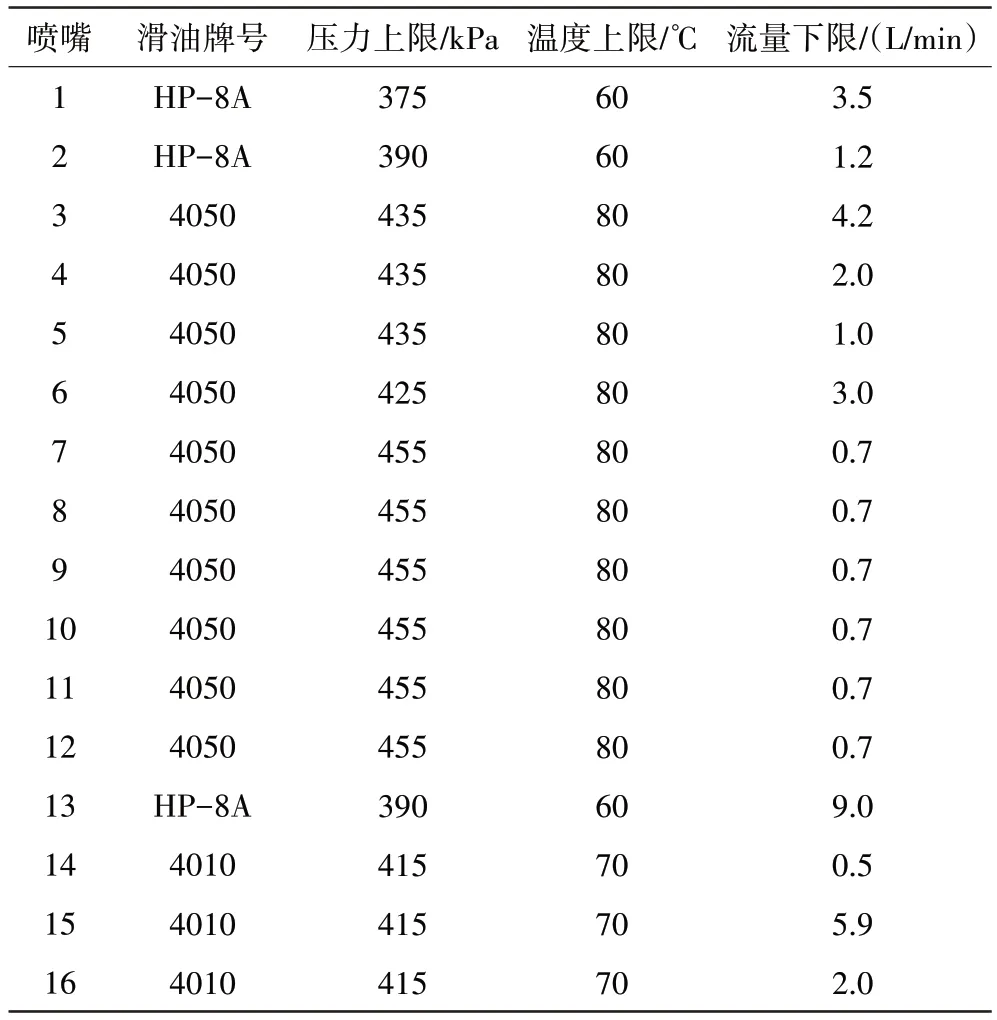

根据《某型发动机喷嘴流量检查说明书》,上述喷嘴在加工完后需进行喷嘴流量检查试验,按照规定的温度、压力要求实测喷嘴的流量,必要时调整喷嘴的孔径以满足流量要求。发动机各处喷嘴(节流嘴)的流量要求见表1,喷嘴滑油型号、温度、压力参数见表2。

表1 喷嘴流量要求 L/min

表2 喷嘴滑油型号、温度、压力 kPa

由于在进行流量检查试验时系统的温度、压力和流量均有公差,因此存在与系统供油参数匹配喷嘴的特定公差要求。而喷嘴的尺寸影响了系统的整体压力水平。通过计算在流量试验要求的上限或下限条件下进行流量试验时喷嘴极限尺寸,并对系统的压力进行评估。

3 喷嘴尺寸敏感性计算分析

3.1 仿真计算方法

根据流体的流动特性,在喷嘴流量检查试验时,压力越高、温度越低、所要求的流量越大,得到的喷嘴孔径越大;相反试验时,压力越低、温度越高、所要求的流量越小,得到的喷嘴孔径越小。因此运用FLOWMASTER 软件对喷嘴流量试验的喷嘴模型进行搭建,通过给定最高压力、最低介质温度和最小流量,仿真计算得到喷嘴最大孔径。通过给定最低压力、最高介质温度和最大流量,仿真计算得到喷嘴最小孔径。

并分别以最大和最小孔径模型搭建系统的仿真模型,评估给定状态下系统的最低和最高压力水平。以得到喷嘴尺寸对系统压力的敏感性特征。

3.2 带喷嘴的部件模型搭建

3.2.1 模型搭建

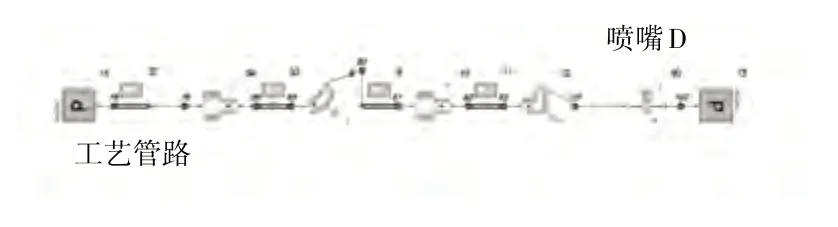

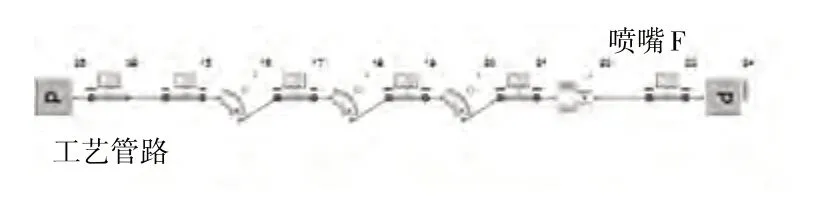

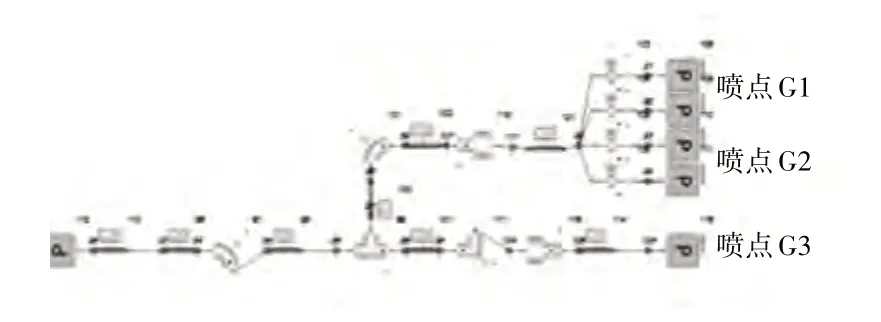

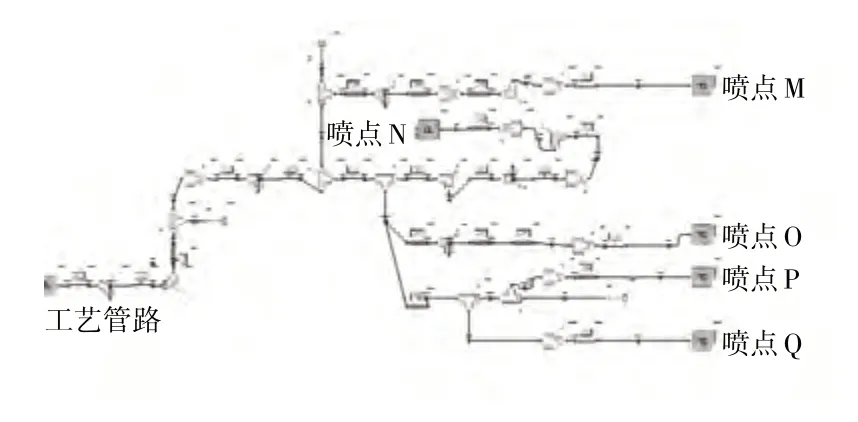

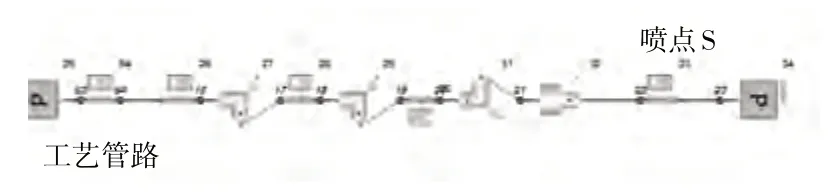

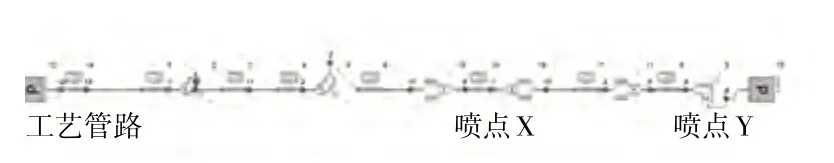

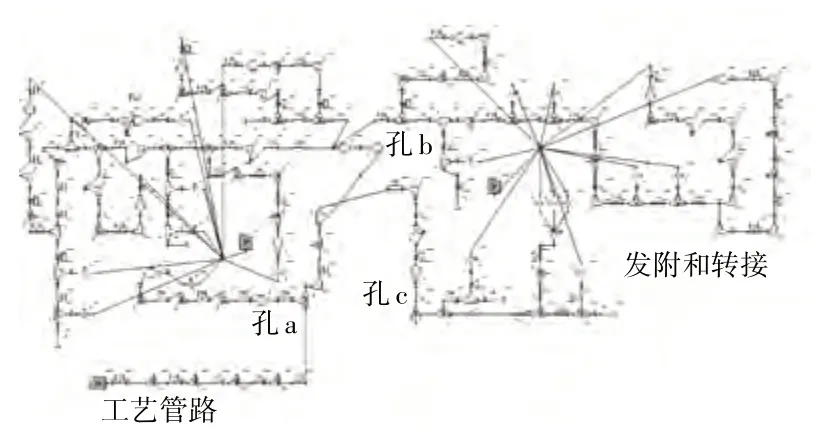

运用FLOWMASTER 软件搭建了某型发动机所有带喷嘴的部件的模型,共计16 个,喷嘴仿真模型如图2~9所示。

图2 喷嘴1仿真模型

图3 喷嘴2仿真模型

图4 喷嘴3仿真模型

图5 喷嘴4~6仿真模型

图6 喷嘴7~11仿真模型

图7 喷嘴12仿真模型

图8 喷嘴13仿真模型

图9 喷嘴14~16仿真模型

3.2.2 边界条件

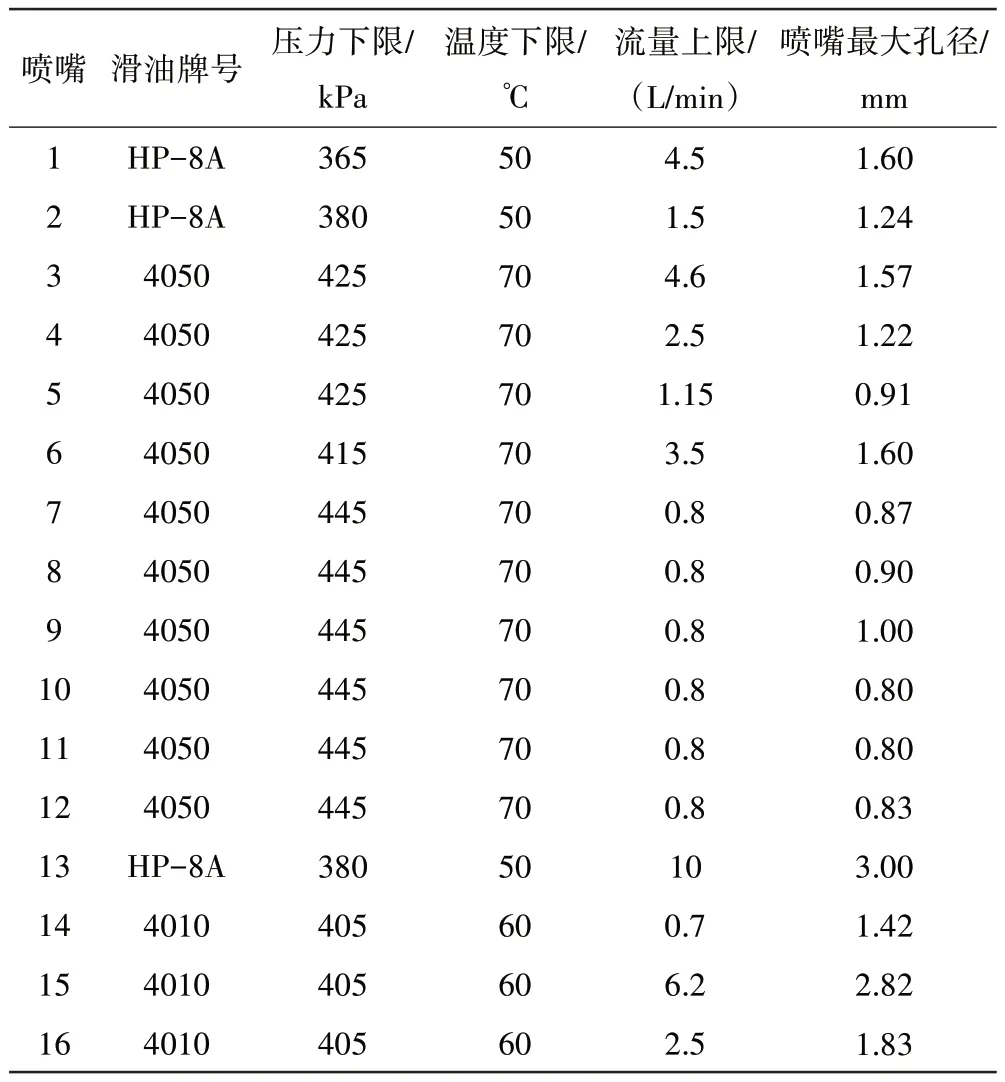

计算用最大、最小孔径计算边界条件见表3、4,为了与真实情况更接近,在仿真过程中选用的介质参数与实际流量检查用油保持一致。

表3 最大孔径计算边界条件

表4 最小孔径计算边界条件

3.2.3 喷嘴尺寸计算结果

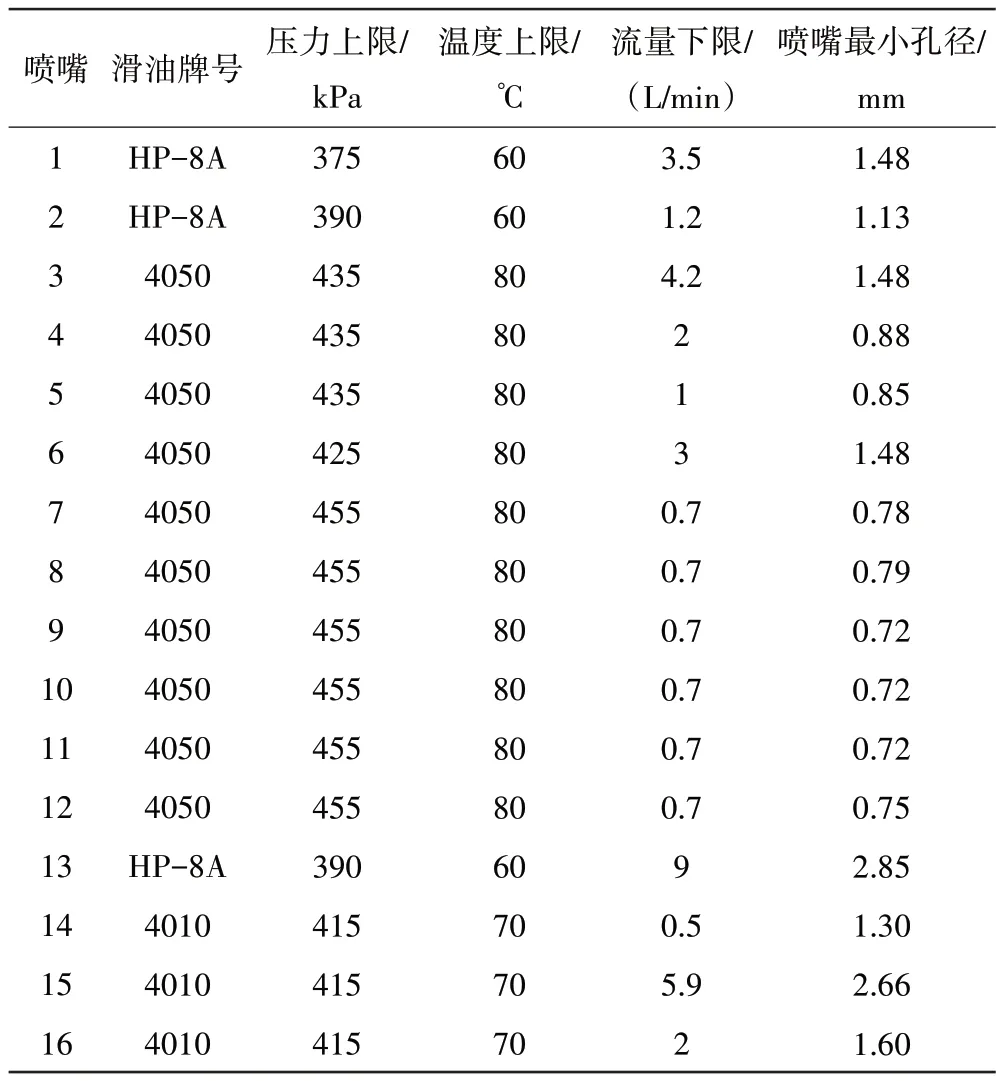

计算得到最大喷嘴尺寸见表5,最小喷嘴尺寸见表6。

表5 最大孔径仿真结果

表6 最小孔径仿真计算结果

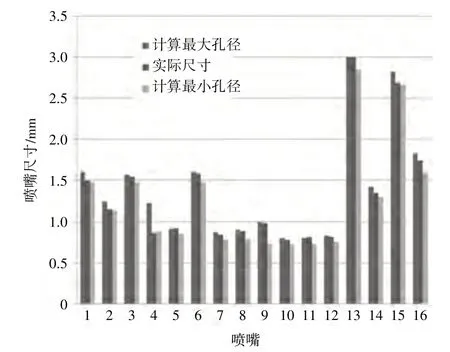

3.2.4 孔径计算结果与试验结果对比

为了验证仿真模型的准确性,选择发动机所有喷嘴出厂试验的实际数据与计算结果进行了对比,计算结果与发动机实测值如图10 所示。喷嘴的结构尺寸在合理的数量级范围,计算模型可用于进行系统计算分析。

图10 计算结果与发动机实测值

3.3 系统压力敏感性计算

3.3.1 系统模型建立

根据第3.2 节的计算模型,按照某型航空发动机的实际结构形式,利用管路、油滤等模型将所有喷嘴连接,搭建了整个供油系统的计算模型,系统仿真模型如图11所示。

图11 系统仿真模型

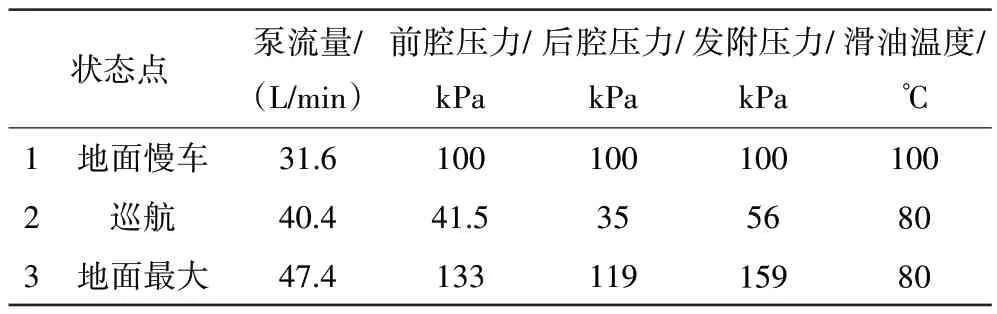

3.3.2 计算结果

在系统模型中分别设定各处喷嘴尺寸为3.2.3 节计算的最大孔径和最小孔径,分别计算了地面慢车、巡航和地面最大3 个状态的系统压力,3 个状态下的计算边界参数见表7,最大孔径和最小孔径系统压力水平计算结果如图12所示。

表7 系统计算边界参数

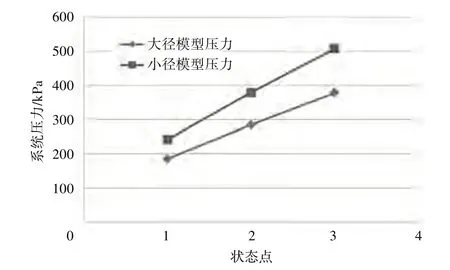

图12 系统压力计算结果

从图中可见,在地面慢车状态最大孔径下系统压力为185 kPa,最小孔径下系统压力为242 kPa,压力变化值为57 kPa;地面最大状态最大孔径下系统压力为378 kPa,最小孔径下系统压力为508 kPa,压力变化值为130 kPa。

由于滑油系统的供油压力还受到滑油泵组的效率和发动机高压转速的影响,只计算了喷嘴孔径对系统压力的影响,故在本次计算中给定了相同的滑油泵参数,不考虑发动机高压转速、滑油泵效率之间的差异影响。

4 结论

(1)某型发动机喷嘴流量检查试验的公差对喷嘴尺寸影响范围为0.06~0.15 mm。

(2)喷嘴尺寸对供油系统压力影响的敏感性随发动机的状态升高表现得更明显。在相同的地面慢车状态下,某型发动机喷嘴的公差导致滑油系统压力的差异约为57 kPa,在地面最大状态喷嘴的公差导致滑油系统压力的差异约为130 kPa。

(3)通过FLOWMASTER 软件对滑油系统喷嘴进行了仿真计算,得到了不同孔径下的喷嘴模型对系统压力的敏感性特征最大为130kPa,即极限喷嘴尺寸状态下不同批次发动机滑油系统的试车参数差异最大可达130 kPa。

(4)喷嘴的公差尺寸对系统压力的影响范围跨度较大,在进行流量试验时建议缩小压力、温度和流量的公差范围,减小喷嘴尺寸的差异,以减小喷嘴孔径对系统压力的影响。