LNG船液货舱区域分段平整度控制工艺1

张 翼,董 亮,王 朋

(1.上海东鼎钢结构有限公司,上海 201913;2.上海船舶工艺研究所,上海 200032;3.上海江南长兴造船有限责任公司,上海 201913)

0 引言

液货舱是储存液化天然气(Liquefied Natural Gas,LNG)的核心载体[1-2]。为确保舱容稳定、维护系统安全,LNG 船在建造过程中对液货舱结构面的平整度提出了更高的要求。对于一般结构面,3 m长度范围内的允许最大变形为7 mm;而对于液货舱结构面,3 m 长度范围内的允许最大变形仅为4 mm。与传统船舶建造要求相比,液货舱对结构面的要求提升显著[3-4]。

为确保液货舱舱容稳定、提高液货舱结构面的平整度,本文对分段平整度要求和分段建造流程进行阐述,并在此基础上明确各个建造环节的平整度控制方法。

1 分段平整度要求

在液货舱分段制造过程中,必须保证3 个方面的平整度:液货舱面扶强材处的钢板平整度、扶强材之间的钢板平整度、沿对接焊缝的钢板平整度。

1.1 液货舱扶强材处的钢板平整度

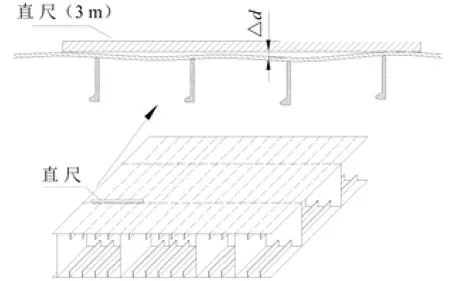

液货舱扶强材处的钢板平整度一般是指由多个扶强材构成的局部平面的平整度,可采用直尺(3 m 长)进行检验。液货舱扶强材处的钢板平整度检验示意图见图1。在检验时,应将直尺垂直于扶强材布置。在局部平面范围内,板与直尺的间距Δd≤4.0 mm 即可满足检验要求。

图1 液货舱扶强材处的钢板平整度检验示意图

1.2 扶强材之间的钢板平整度

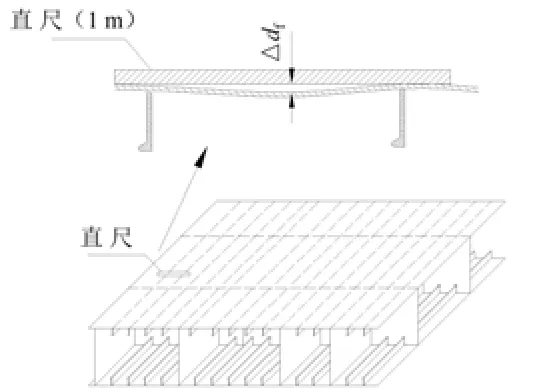

扶强材之间的钢板平整度一般是指扶强材之间平面区域的平整度,可采用直尺(1 m 长)进行检验。扶强材之间的钢板平整度检验示意图见图2。在检验时,应将直尺垂直于扶强材布置,横跨2 道骨材,间距Δdf≤4.0 mm 即可满足检验要求。

图2 扶强材之间的钢板平整度检验示意图

1.3 沿对接焊缝的钢板平整度

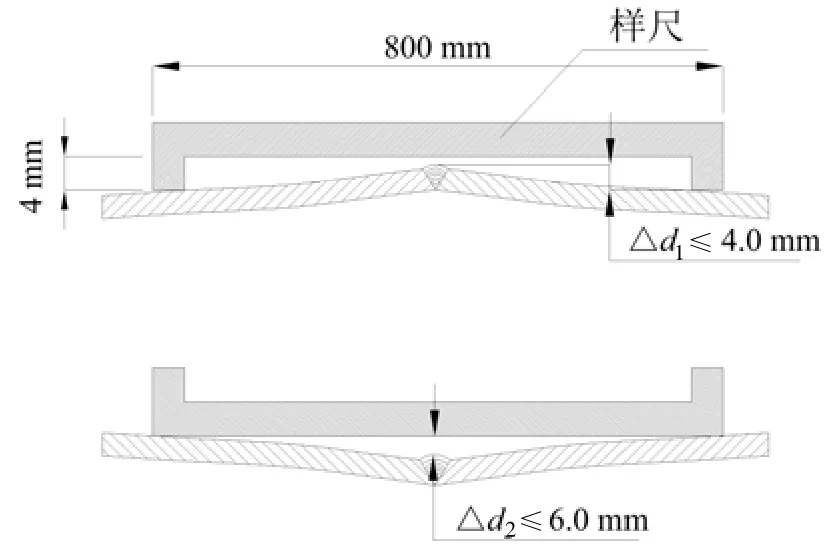

沿对接焊缝的钢板平整度一般是指沿拼板对接缝两侧400 mm 范围内钢板的平整度,可采用0.8 m槽形尺进行检验。沿对接焊缝的钢板平整度检验示意图见图3。最大凸出变形Δd1≤4.0 mm 且最大凹陷变形Δd2≤6.0 mm 即可满足检验要求。

图3 沿对接焊缝的钢板平整度检验示意图

2 分段建造流程

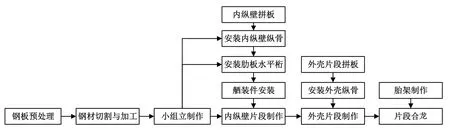

通常情况下,LNG 船液货舱区域采用分段建造方法,一般可分为双层底分段、舷侧舭部分段、隔舱分段、舷顶甲板分段和甲板分段。液货舱分段建造流程见图4,该流程普遍适用于双层底分段、隔舱分段和甲板分段。舷侧舭部分段和舷顶甲板分段的建造流程虽与图4 存在一定不同,但整体上保持一致。

图4 液货舱分段建造流程图

3 分段平整度工艺

以双层底分段为例,对分段平整度控制工艺进行介绍。双层底分段主要包括以下建造流程:1)以内底板为基面制造内底板片段;2)完工后移动至以外板为基面的胎架上进行翻身合龙。

3.1 钢板堆放

LNG 船的钢板堆放应满足钢板平整度的要求,且应避免长板在上、短板在下的情况,确保钢板不会弯折。钢板吊运应采用磁吸行车平稳移动,避免出现钢板掉落的情况。若出现钢板弯折,应采用矫正装备对钢板进行矫正,再进行钢板预处理作业。

3.2 钢板预处理

为保证LNG 船钢板的预处理质量,建议采用钢丝切丸作为钢板冲砂的磨料。在冲砂过程中应针对不同厚度、不同锈蚀等级的钢板选用合适的抛丸力度。应保证钢板预处理滚道的平整性和运行连续性,确保钢板平稳移动。在预处理过程中,若发现麻点板,应判断麻点的深度和面积是否满足规范要求。若不满足相关要求,则需要对钢板进行报废处理;若满足相关要求,则先对麻点板进行打磨,在打磨后钢板的质量及平整度满足要求后再进行第2次钢板预处理。

3.3 钢材切割与加工

在钢板切割环节中,钢板吊运应采用磁吸式行车,钢板零件的加工应采用数控等离子切割机,坡口加工尽量采用冷加工铣边的方式。若不具备条件,可采用半自动坡口切割装备对坡口进行加工。需要定期清理切割工装平台,保证其平整度满足要求。T 型材零件需要使用门式切割机进行切割,在切割过程中应考虑增加过桥,以减少旁弯的发生。若出现旁弯,则需要先对零件进行矫正,再入库。应确保钢板零件的尺寸满足图纸要求以减少后道工序的2 次切割。型材应采用型材切割机进行切割加工,确保型钢零件的直线度和尺寸满足要求。完工的钢板零件应采用水平托架进行驳运,以减少驳运变形。

3.4 小组立制作

小组立的吊装过程需要减少夹具的使用频率,并应增加吊码的使用频率,以减少生产过程中的变形。此外,小组立生产全过程要尽量避免手工切割钢板。小组立拼板装配定位需要对装配尺寸进行确认,尽量减少累积误差。肋板应按照截止线进行装配,埋弧焊缝应先磨平,再进行装配作业,禁止使用割刀对焊缝余高进行割除。对于长度超过500 mm的焊缝,应采用小组立焊接机器人或自动角焊机进行焊接,严格控制焊脚,尽量减少焊接变形。对于肋板、T 型材和水平桁等零件,在焊接结束后,应进行应力释放,并采用火工背烧等方式进行矫正以控制平整度。小组立完工运输应采用合适的工装,尽可能减少小组立的叠放,减少完工小组立的变形。

3.5 内纵壁、外板片段制作

内纵壁的拼板和纵骨安装工作一般在平直流水线上进行,按照两面成型自动焊(Flux Copper Backing,FCB)的工艺要求进行焊接。为减少终端裂纹和返修变形,在拼板两端使用弹性引弧板。若FCB 工艺不满足LNG 船的建造要求,也可采用埋弧焊的方式进行施工。在进行埋弧焊施工时,应采用平台工装,确保拼板不落地。在拼板结束后,需要检查焊缝的变形量。若变形过大,则要进行火工矫正。拼板的焊缝增强量不得超过3 mm,超出部分需要进行打磨。

应使用专用工装对内纵壁的纵骨进行吊装,确保纵骨安装的垂直度满足要求。纵骨与纵壁板的装配间隙不得超过2 mm。若间隙较大,可采用花篮和油泵等工具进行调整。纵骨根部切勿使用割刀进行切割。纵骨烧焊应根据焊接工艺规程(Welding Procedure Specification,WPS)的相关要求采用正确的焊接参数,严格控制焊脚。纵骨焊接应采用自动焊接装备或半自动焊接装备进行焊接,减少人工焊接的影响。

分段胎架推荐使用刚性胎架,为保证胎架的刚度满足要求,可采用20 号槽钢或厚8 mm、长150 mm的角钢作为胎架支柱。胎架立柱间距一般为1 m,可使用水平仪对立柱的高度进行确认。可采用角钢对胎架进行水平加强。

内纵壁底板上胎之前,应对胎架进行自检确认,向精度部门报验并提前划好地线。内纵壁底板上胎以后应使用专用的压铁工装进行封胎作业,通过压铁将内纵壁底板与胎架平面紧密贴合,将内纵壁底板四周和肋板强档位置进行固定。

在进行吊装工作时,先将补板预先套入纵骨,再进行肋板和平台板的吊装。一般情况下,吊装顺序为从艉部向艏部。在肋板、平台板吊装前,需要将构件处大拼板的焊缝增量磨平,以保证构件安装的平整度。

通过可调式专用斜撑工装配合定位,使用三角尺工装和铅锤等工具来确保肋板、平台板装配的垂直度。在构件装配结束后,需要对所有装配定位焊缝进行打磨处理,使用油漆笔将各构件的焊脚尺寸标注在分段的醒目位置。

在焊前交验结束后,根据工艺要求开展分段构架的焊接工作。立角焊应优先采用半自动垂直角焊机进行焊接,合理安排电焊人数及焊接顺序。在焊接全部完成后,先拆除所有刚性固定点,再开展分段脱胎吊装工作。在修补打磨完工后,可提交船东进行分段验收。

3.6 片段合龙

在外板胎架制造的过程中,需要使用水平仪测量胎架的水平度,立柱高度偏差应小于1.5 mm。将外板片段移动至胎架定位,使用马板将外板四周与胎架刚性固定,防止焊接变形。

外板与胎架之间要保持紧密贴合,板材与胎架撑头的间隙不得大于2.5 mm。若局部存在不平之处,可使用压铁压平。将内壳片段翻身,将其与外板片段合龙。测量内纵壁水平度,并保证分段中心线与肋检线对齐。构件与外板装配间隙不得大于2 mm,装配过程不可拆除外板与胎架之间的定位马板,外板与胎架要始终处于紧密贴合状态。

3.7 平整度检验及矫正

在分段电焊全部完工后,需要对分段进行精度确认,拆除外板与胎架之间的固定马板,使分段处于自由状态。值得注意的是,分段脱胎作业需要使用专用门架。

在完成分段脱胎后,由施工人员和精度管理员对液货舱面的平整度进行测量,并按如下程序进行矫正:

1)结构交验后,施工人员使用直尺对液货舱面进行平整度自检。自检合格后,填写平整度自检单,并提交精度员或技术员确认。

2)施工人员对焊缝增强量进行打磨,在打磨结束且自检合格后,请精度管理员对平整度及焊缝质量进行检验。

3)若需要调平,在调平结束及自检合格后提交精度管理员及质量检验员进行确认,确认无误后提交船东验收。

4 结论

液货舱是储存LNG 的核心载体,提高液货舱结构面的平整度对确保舱容稳定、维护系统安全具有重要意义。

本文对分段平整度要求和分段建造流程进行阐述,在此基础上明确各个建造环节的平整度控制方法。研究表明:该工艺可有效保障LNG 船液货舱区域分段的平整度,确保了液货舱维护系统安装工程的有序施工,为缩短LNG 船建造周期提供了技术路径和有效支撑。本文的研究成果可为船舶分段的平整度控制提供一定参考。