深度调峰长期服役TP347H钢管内壁氧化皮结构与形成机理

王波,张健,杨平,王若民,胡玉璋,汤文明

深度调峰长期服役TP347H钢管内壁氧化皮结构与形成机理

王波1,张健2,杨平3,王若民2,胡玉璋3,汤文明1

(1. 合肥工业大学 材料学与工程学院,合肥 230009;2. 安徽新力电业科技咨询有限责任公司,合肥 230601;3. 皖能合肥发电有限公司技术部,合肥 230041)

掌握和应对深度调峰带来的新的安全隐患,对某深度调峰超临界机组的高温过热器和屏式过热器TP347H钢管内壁氧化皮开展研究。采用物相成分测试和显微组织分析相结合的方法,探讨氧化皮的结构及其形成机理。中间气孔层将氧化皮分为内外2层,外层为Fe2O3,结构疏松;内层较致密,主要为(Fe, Ni)Cr2O4,其中部分晶界富Cr相与含氧水蒸气反应、气化,形成气孔。含氧水蒸气通过气孔向钢基体扩散,并与其中的Cr反应,形成不连续的Cr2O3薄层。钢中的Fe原子通过Cr2O3薄层的缝隙扩散至内外层氧化皮界面,氧化形成Fe2O3,促进外层氧化皮的生长。深度调峰促进了管道内壁氧化及氧化皮中气孔的形成,同时在外层氧化皮表层诱发微裂纹,促使氧化皮剥落。

深度调峰;TP347H钢管;氧化皮;显微结构;形成机理

“双碳”发展目标的贯彻实施是我国积极应对全球温室气体过度排放,持续推进产业结构和能源结构调整,引导绿色产业、经济技术创新的战略举措。近年来,我国大力推行太阳能、风能等新能源发电,预计到2030年,新能源发电占比将达到30%。在此形势下,火电机组的发展空间必然被大大压缩,大型火电机组深度调峰势在必行。常规的调峰方法有煤电机组调峰、水力发电调峰、燃气轮机调峰等,而煤电机组调峰可分为基本调峰、深度调峰和启停调峰[1]。为避免机组频繁启停,维持电力系统的灵活安全性,煤电机组快速升降负荷及低负荷的深度调峰运行将愈加频繁[2-3]。煤电机组深度调峰意味着更频繁的启停和负荷变化,对于金属监督而言,介质温度和压力的频繁变化会加速高温承载部件的失效过程[4]。

在煤电机组运行过程中,锅炉高温蒸汽炉管内壁会氧化。长期以来,人们对氧化皮的形成、生长及对长期服役高温炉管的不利影响已开展了大量的研究,也提出了很多有效的预防措施[5-8]。徐明利等[9]研究发现,TP347H不锈钢在590 ℃下氧化时,氧化物局部呈晶须特征。张山山[10]对某TP347H高温过热器氧化皮进行了失效分析,发现管样内壁氧化皮发生了大面积的剥落,且氧化皮结构疏松,呈网状高孔隙形态。马强等[11]研究发现,某运行5 000 h后的TP347H屏式过热器管内壁氧化皮呈黑褐色的瘤状结构,且发生氧化皮的沿晶开裂。Viswanathan等[12]研究发现,耐热钢的蒸汽氧化受锅炉运行参数和钢中合金成分的影响。Liang等[13]认为,在较高温度下,Cr2O3的快速蒸发和金属离子缓慢地向外扩散,是TP347H钢表面富Cr氧化皮脱落潜伏期较短的原因。然而,在深度调峰时的锅炉低负荷运行状态下,高温炉管内水蒸气压力下降,流速降低,容易发生超温,加速氧化皮的生长。同时,机组正常运行与深度调峰交替时蒸汽压力的急剧变化,也可能会导致氧化皮的过早剥落,成为高温炉管服役时爆管失效的一个不可忽视的诱因,但这方面的研究仍十分有限[14-16]。因此,应加强深度调峰高温蒸汽炉管的金属监督,及时排解问题,尽可能减少非停事故,保障机组长期安全稳定运行。

某600 MW超临界机组(额定蒸汽温度/压力为571 ℃/25.4 MPa)的高温过热器和屏式过热器管材质均为TP347H(07Cr18Ni11Nb)钢,已运行40 000 h,并在40%~45%负荷下,深度调峰300 h以上。割管检验时发现,该TP347H高温过热器管内壁氧化皮部分脱落,且外层表面堆积着细小的氧化物颗粒;而屏式过热器内壁表面氧化皮结构均一,无团簇状的细小氧化物堆积。这种氧化皮形态与前期文献报道的瘤状和网状氧化皮有所不同,可能与该高温炉管参与深度调峰有关。为此,本文在开展该深度调峰服役TP347H钢管内壁氧化层结构研究的基础上,探讨氧化皮的形成机理及深度调峰对氧化皮结构的影响。

1 试验

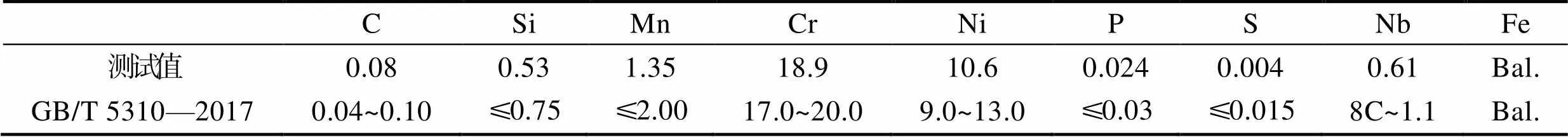

在运行40 000 h、深度调峰(40%~45%)300 h以上的TP347H高温过热器和屏式过热器管上割管取样,采用MAX07-F型直读光谱仪测试其成分(见表1),符合GB/T 5310—2017《高压锅炉用无缝钢管》的要求。沿服役态过热器管的径向线切割取样,采用JSM-6490型扫描电子显微镜(SEM)观察钢管内壁表面形貌。在供货态及服役态TP347H钢管上沿径向割取试样,环氧树脂镶嵌后,经研磨、抛光,用5 g FeCl3+50 mL浓盐酸+100 mL H2O溶液腐蚀后,在M3000光学显微镜及SEM上观察试样截面形貌,用Oxford INCA型能谱仪(EDS)测试微区成分及元素面分布特征。从服役态高温过热器管和屏式过热器管内壁上剥取内、外层氧化皮,研磨成粉末后,采用D/MAX2500V型X–射线衍射仪测试其物相组成。X–射线衍射(XRD)测试条件:Cu靶(Kα,波长= 0.154 nm),管电压和管电流分别为20 kV和20 mA,扫描范围为10°~90°,扫描速度为3 (°)/min。

表1 TP347H钢管的化学成分(质量分数,%)

Tab.1 Chemical composition of the TP347H steel tube (mass fraction, %)

2 结果与讨论

2.1 供货态钢管

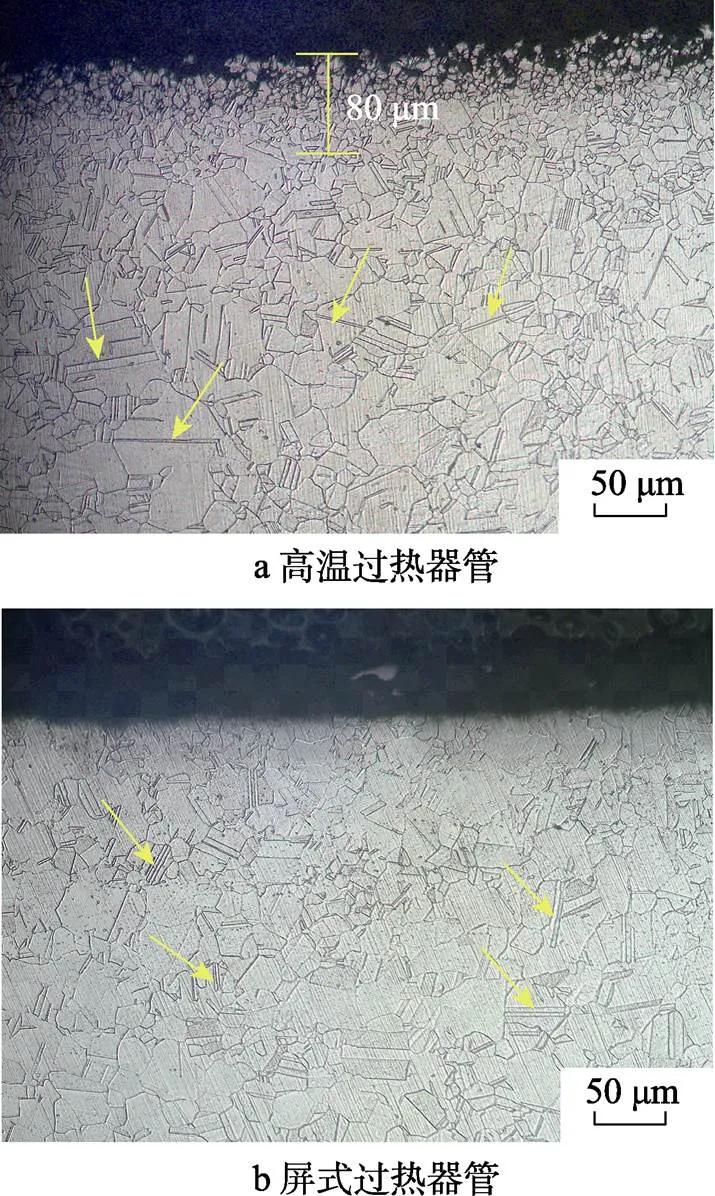

TP347H耐热钢管一般经过电弧炉熔炼加炉外精炼,管坯高温软化后轧制成形,在不低于1 050 ℃固溶处理后急冷的工艺制备而成。供货态TP347H耐热钢管为奥氏体单相组织,平均晶粒尺寸约为50 µm,晶界平直,晶粒内部存在高密度的退火孪晶,如图1 上箭头所示。供货态TP347H高温过热器管内壁还经过喷丸处理,形成厚约80 µm的细晶表层(如图1a所示)。喷丸处理在TP347H高温过热器管内壁表面产生强烈的塑性变形,导致奥氏体晶粒细化,内部缺陷显著增加,有利于提高Cr原子向钢管内壁表面的扩散速度,快速形成致密的Cr氧化物层,提高钢管的抗氧化性。研究表明,喷丸处理后的TP347H耐热钢的抗高温蒸汽氧化能力显著提高,甚至优于TP347HFG[17]。

图1 供货态高温过热器及屏式过热器管内壁截面形貌

2.2 氧化皮表面形貌与物相组成

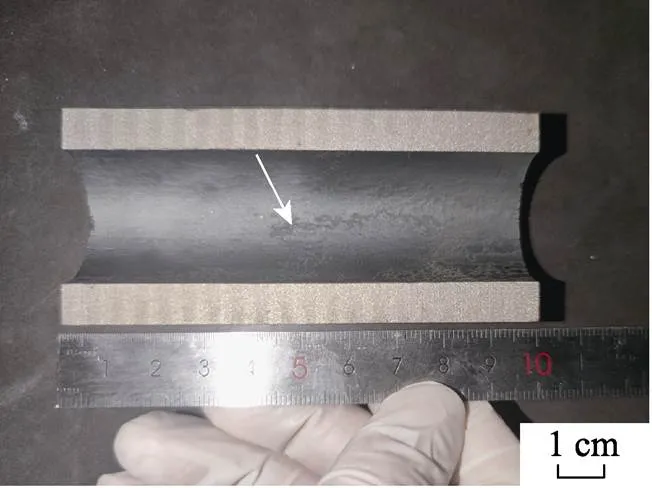

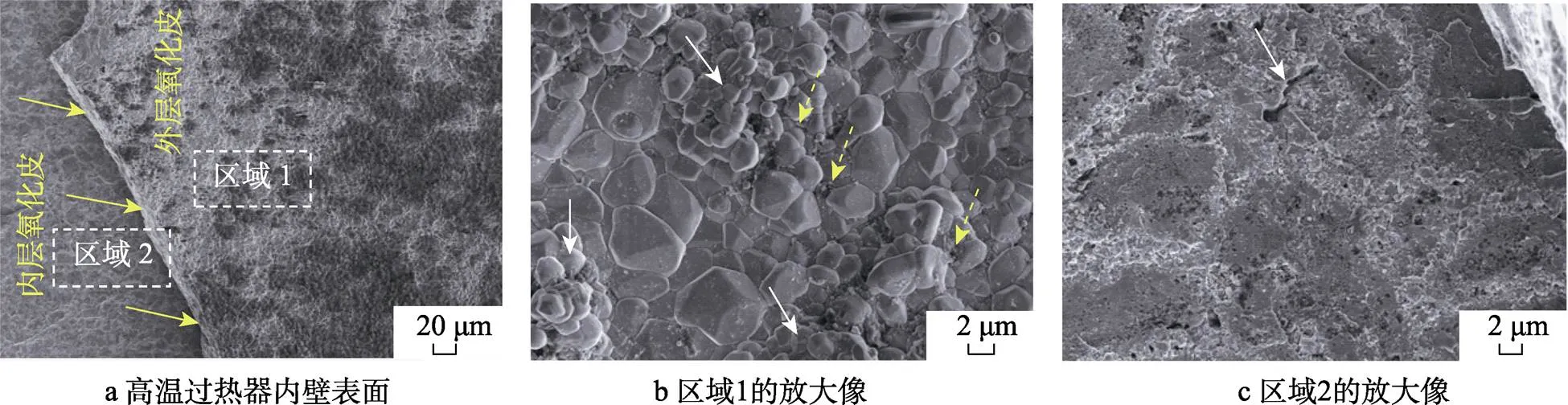

TP347H过热器管内壁分布着致密的氧化皮,外表面附着深黑色的表层,如图2上箭头所示。在图2箭头附近区域取样,通过SEM观察其表面形貌,如图3所示。服役态TP347H高温过热器管内壁氧化皮结构致密,外层氧化皮脆性大,断裂面平直,如图3a上箭头所示。同时,内、外层氧化皮剥离面也十分平整,表明内、外层氧化皮间的界面结合弱。外层氧化皮表面堆积着细小的氧化物颗粒,如图3b上箭头所示。对照图1a,该细小的氧化物颗粒应为钢管内壁喷丸处理表面上细小奥氏体晶粒氧化而形成的,易剥落,露出其下灰白色的氧化皮基底。基底上的氧化物晶粒尺寸较大,结合紧密,但在其三叉晶界处也存在细小的孔隙,如图3b上虚线箭头所示。图3c中内层氧化皮上的原奥氏体晶粒形貌仍清晰可辨,在其晶界氧化物中分布着大量的气孔,结构疏松,甚至形成沿晶界分布的长条形不规则孔洞(如图3c中箭头所示),而位于原奥氏体晶内的氧化物结构致密。

图2 服役态高温过热器内壁氧化皮表面形貌

图3 服役高温过热器管内壁氧化皮表面形貌

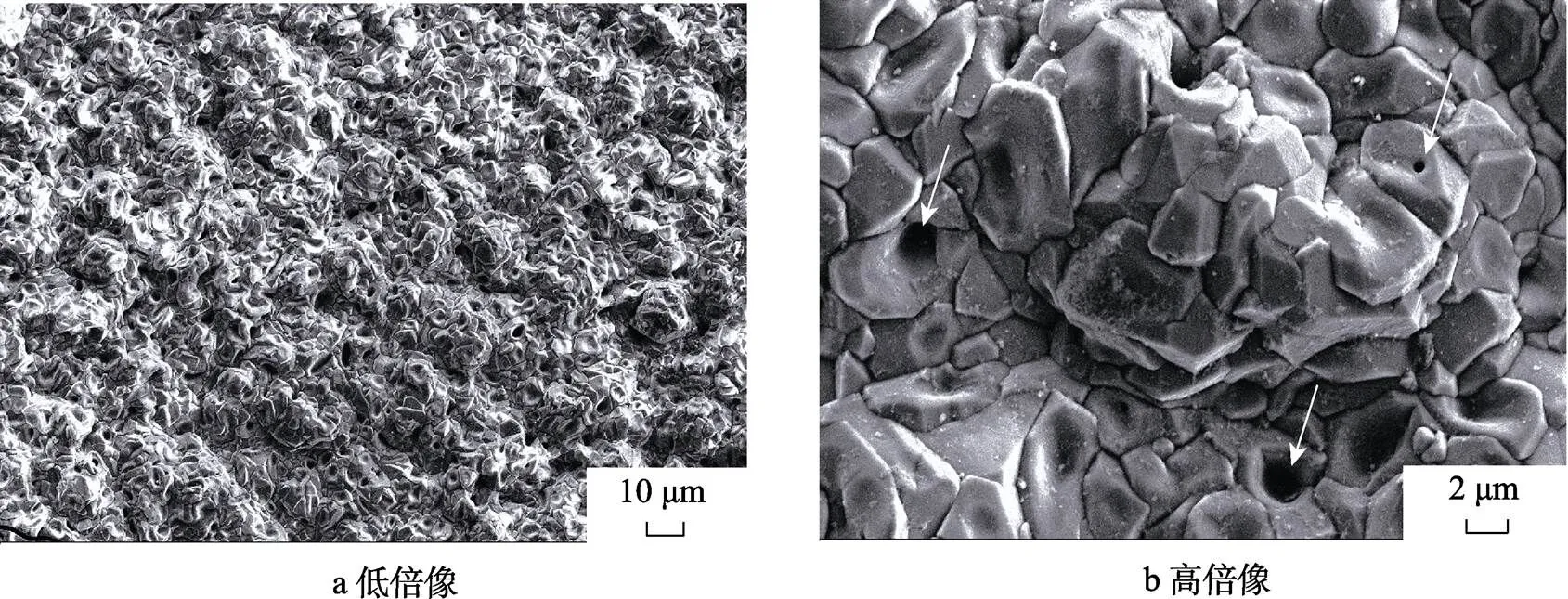

与高温过热器管相比,虽然屏式过热器管的材质相同,但其内壁未经喷丸处理,且出口蒸汽温度较低,因而屏式过热器管内壁氧化皮的形态、结构具有不同的特点。由图4可见,屏式过热器管内壁表面氧化皮结构均一,无团簇状的细小氧化物堆积,氧化物晶粒发育较为完全,但晶界较为宽化。在氧化皮表面分布着沿晶界和晶内分布的圆形气孔,与图3b相比,该气孔的尺寸要大得多,为含氧水蒸气向氧化皮内快速扩散提供通道,如图4b中箭头所示。

图4 服役屏式过热器管内壁氧化皮表面形貌

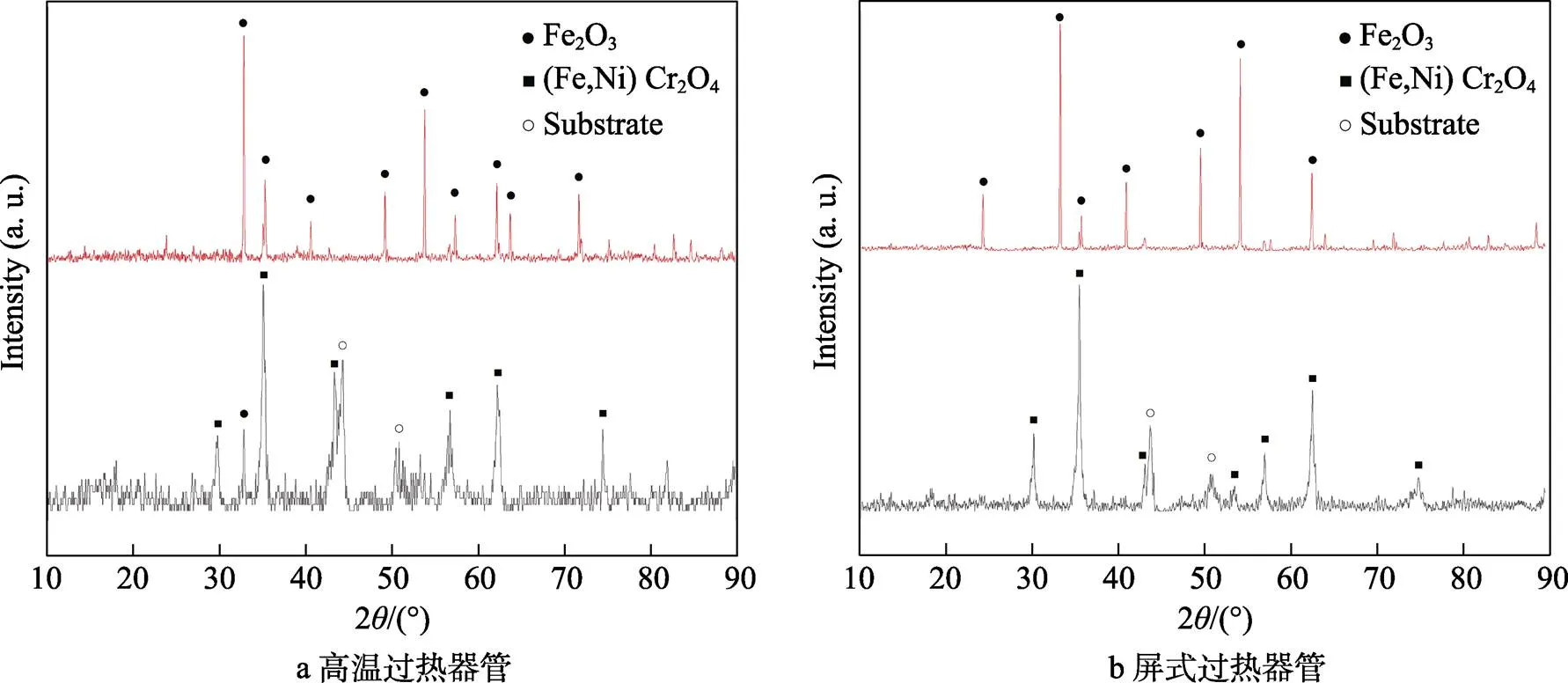

服役态TP347H过热器管内壁内、外层氧化皮的物相组成如图5所示。2种过热器管内壁外层氧化皮均主要由Fe2O3构成,而内层氧化皮则主要由(Fe, Ni)Cr2O4尖晶石型多元氧化物构成。

2.3 氧化皮截面形貌及成分分布

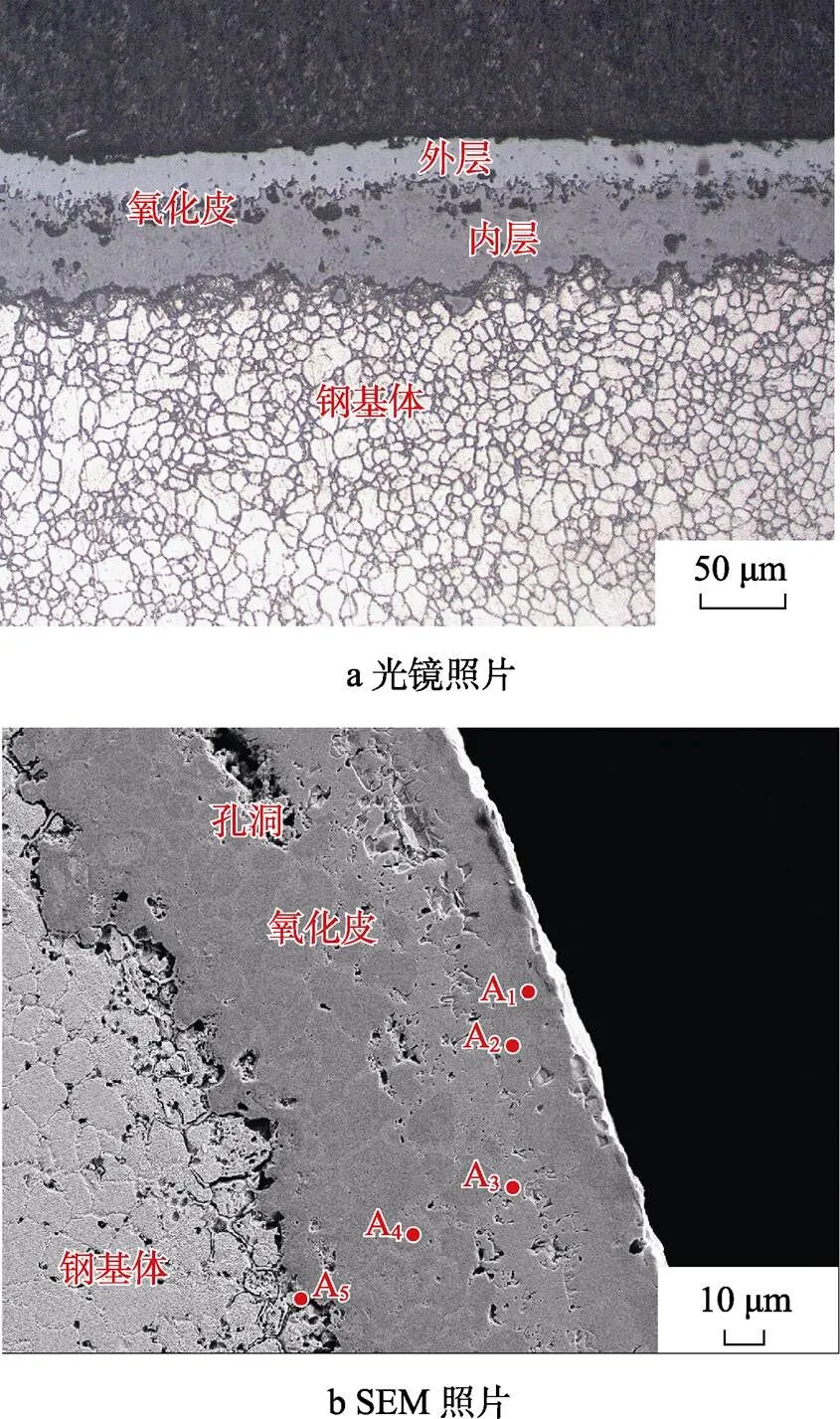

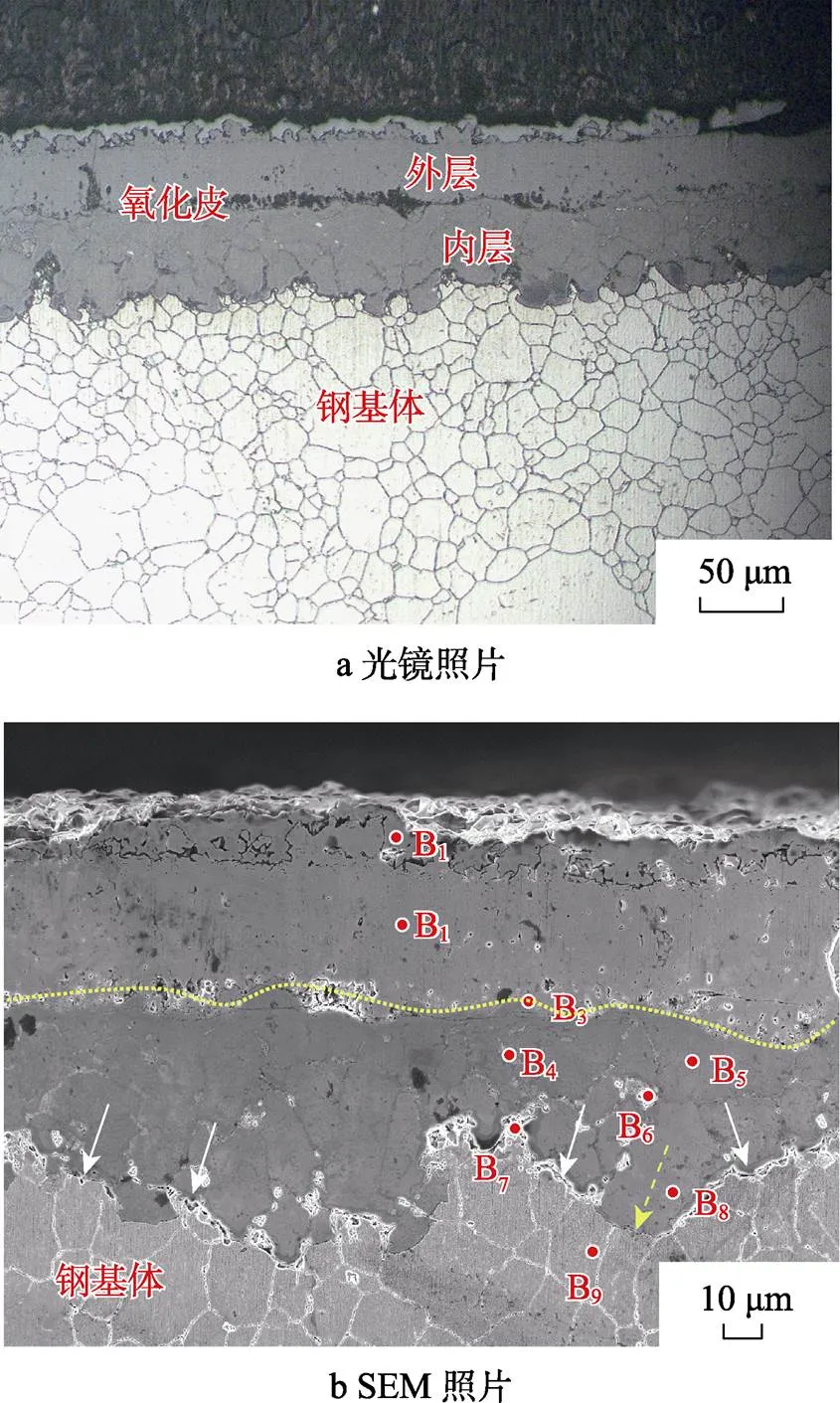

由图6a可见,服役态TP347H高温过热器管内壁氧化皮厚度均匀,约为90 µm,且明显呈内外两层的结构特征,外层约为内层厚度的1/2。由图6b可见,在其内层氧化皮中,原奥氏体晶粒的形态十分明显,而外层氧化皮则无此结构特征。内外层氧化皮中均分布着大量细小的气孔,且外层氧化皮中的气孔分布随机,而内层氧化皮中的气孔几乎全部分布于原奥氏体晶界处,与图3c的结果一致。尤其是在内外层氧化皮的界面上,大量气孔聚集形成孔洞,从而成为氧化皮内结合最为薄弱的环节。

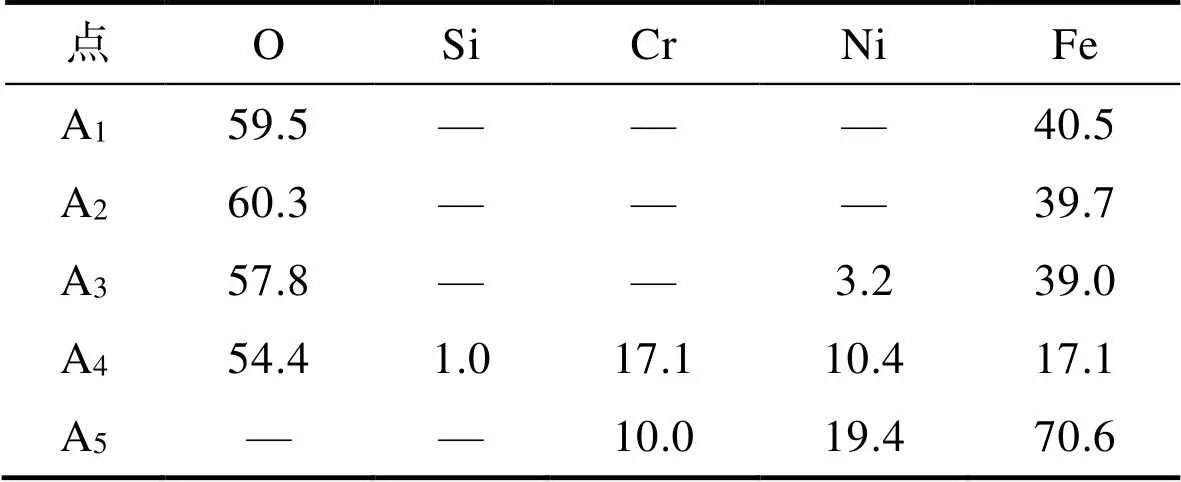

采用EDS测试TP347H高温过热器管表面氧化皮不同位置处的元素成分,见表2。外层氧化皮(点A1、A2)只测得O、Fe成分,两者的原子比约为1.5,与Fe2O3成分对应。内层氧化皮(点A4)主要含有Cr、Fe、Ni、O成分,结合图5的XRD测试结果,可以确定其主要为尖晶石结构的(Fe, Ni)Cr2O4三元氧化物。在内、外层氧化皮界面附近的点A3处,Ni的含量低,而Cr元素几乎为0,属于外层氧化皮。在氧化皮内层前沿的钢基体(点A5)中,Cr含量低于TP347H钢中的Cr元素含量,而Ni及Fe则高于TP347H钢中对应元素的含量,在氧化皮前沿的钢基体中形成了贫Cr带[18-19]。

图5 服役高温与屏式过热器管内壁外层内层氧化皮的XRD谱图

图6 服役高温过热器管内壁氧化皮截面形貌

表2 图6b上各点的成分(原子分数,%)

Tab.2Compositions of points in Fig.6b (atomic fraction, %)

由图7a可见,服役态TP347H屏式过热器管内壁氧化皮厚度均匀,为100~120 µm,大于高温过热器管内壁氧化皮的厚度。同样地,屏式过热器管内壁氧化皮也有明显分层的现象,内外层氧化皮界面处分布着大的孔洞。内层氧化皮较厚,结构相对致密,但也含有细小的气孔;外层氧化皮较薄,内部气孔密度更高。内、外层氧化皮界面分明,且界面上有大量气孔聚集,如图7b上虚线所示。内层氧化皮中的晶粒仍保留原奥氏体晶粒的形态,气孔择优分布于原奥氏体晶界处;而外层氧化皮完全没有原奥氏体晶粒形态,其中的气孔分布较随机,最外层氧化皮表面开裂,易于剥落。总体来说,2种TP347H过热器管内壁氧化皮的结构基本相同。

图7 服役屏式过热器管内壁氧化皮截面形貌

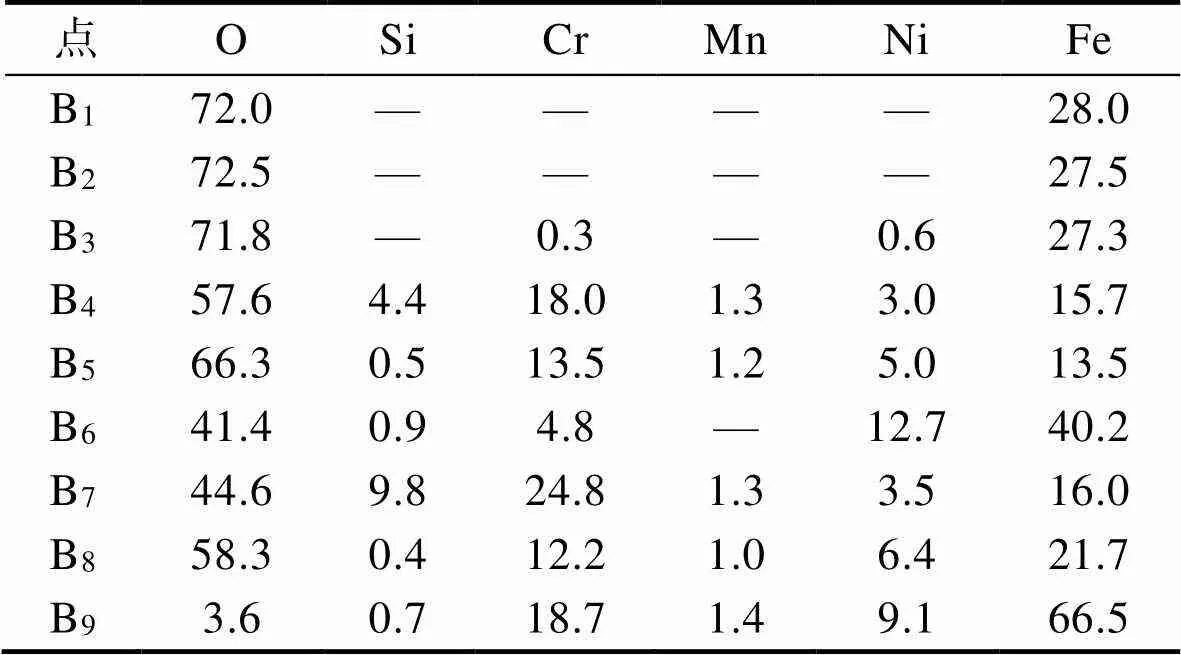

TP347H屏式过热器管内壁氧化皮截面上不同点的成分见表3。同样地,在外层氧化皮(点B1—B3)中,只测得Fe、O成分,为Fe2O3。内层氧化皮主要含有Cr、Fe、Ni、O成分,主要由(Fe, Ni)Cr2O4相组成。相对于原奥氏体晶粒内部(点B5、B8),原奥氏体晶界(点B4)处的Cr元素含量更高,但原奥氏体晶界气孔部位(点B6)的Cr元素含量却很低。这说明内层氧化皮在原奥氏体晶界处形成了富Cr的氧化物,可能为(Fe, Ni)Cr2O4与Cr2O3的两相混合物。含氧水蒸气与富Cr氧化物发生反应,形成易于挥发的气态产物,原位残留细小的气孔[20-21]。邻近钢基体的内层氧化皮(点B7)具有异常高的Cr、Si成分,而Fe、Ni的含量很低,可能是分布于内层氧化皮与钢基体界面上的Cr2O3及SiO2。SiO2结构稳定,与Cr2O3一样可以起到阻挡氧扩散的作用[22]。在氧化皮内层前沿的钢基体(点B9)中仍测得少量的O成分,说明界面前沿的奥氏体晶界已经开始氧化。

表3 图7b上各点的成分(原子分数,%)

Tab.3 Compositions of points in Fig.7b (atomic fraction, %)

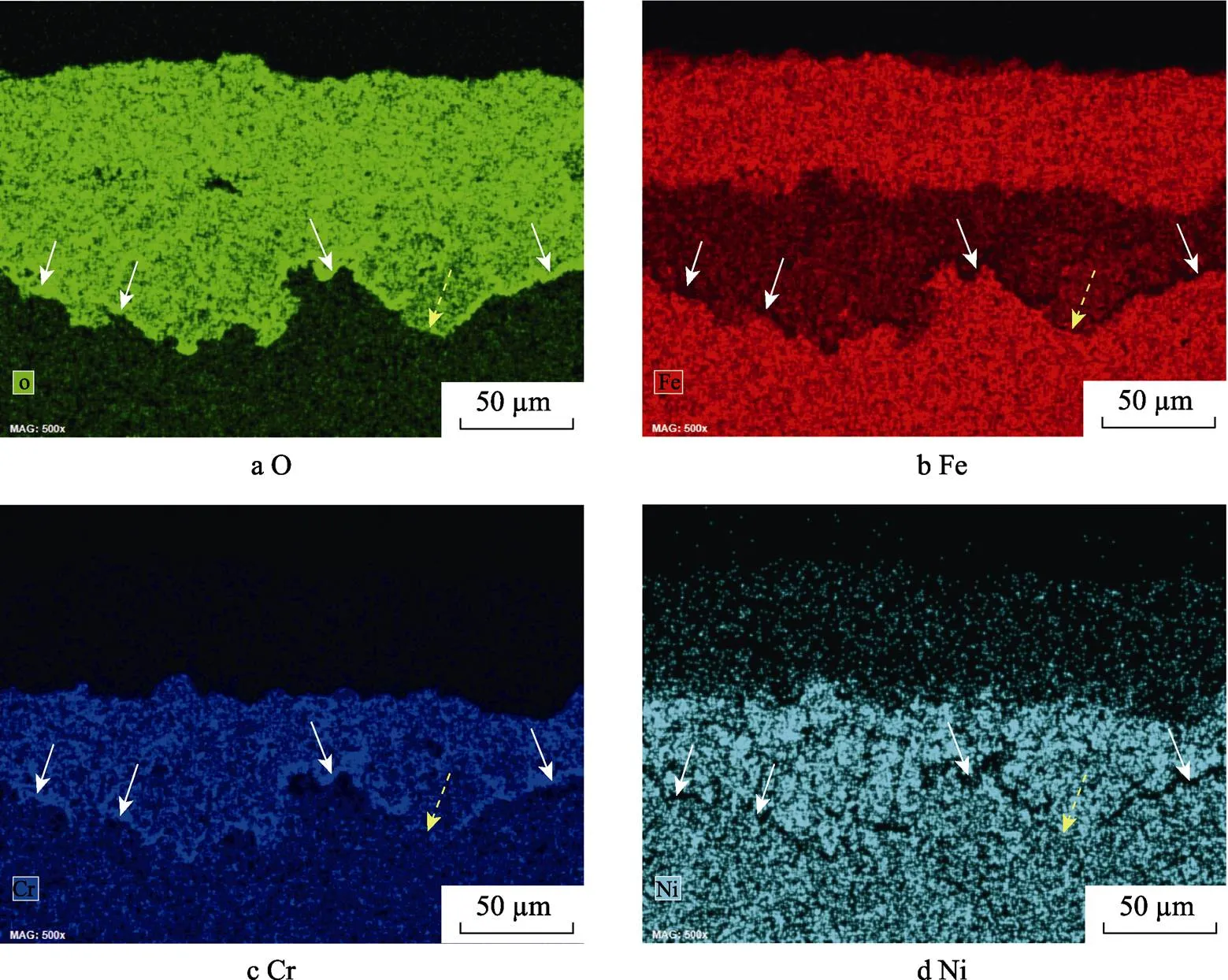

针对图7b的TP347H屏式过热器管内壁氧化皮截面进行Fe、Cr、Ni、O等4种主要元素的面扫描分析,结果如图8所示。可以看出,该外层氧化皮主要含有Fe、O成分,同时还含有微量的Ni,几乎不含Cr的成分;内层氧化皮Cr、Ni的含量高,而Fe的含量较低。这些与前文的XRD及EDS测试结果一致。从图8中还可以观察到,在邻近钢基体的内层氧化皮前沿处有一层厚约3 μm,几乎不含Fe、Ni成分的Cr2O3薄层(如图8上实线箭头所示)[23]。Cr2O3薄层沿界面呈不连续分布,局部断开,如图8上虚线箭头所示。在此部位的内层氧化皮内,Cr、O含量较低,而Fe、Ni含量较高(如图8b、d所示)。在Cr2O3薄层前沿的钢基体中,Cr含量低,而Fe、Ni含量较高,即形成了贫Cr带,而在Cr2O3薄层缺口前沿则没有这个现象。可见,氧化皮与钢基体界面的Cr2O3薄层起到了抑制钢基体中Fe、Ni原子与含氧水蒸气反应并向氧化皮中扩散,从而抑制TP347H耐热钢管氧化腐蚀的作用[24]。

图8 图7b服役屏式过热器管内壁氧化皮截面的EDS面扫描谱图

2.4 氧化皮形成机理

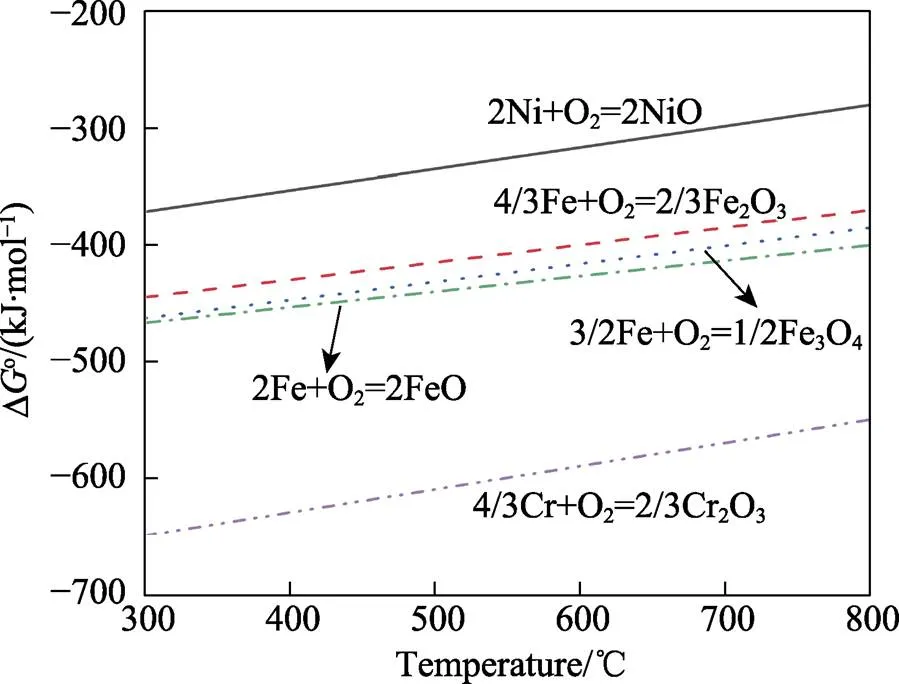

为了抑制给水部件流动加速腐蚀,超临界机组普遍采用给水加氧处理(Oxygenated treatment, OT),含氧水蒸气[H2O(g)+O2]有助于促使钢管内壁形成致密的氧化皮[25]。TP347H钢管内壁的内层氧化皮中仍保留明显的原奥氏体晶粒形态,但外层氧化皮却没有此特征(如图6、7所示)。据此推测,该内层氧化皮是由H2O(g)+O2与TP347H钢中的Cr、Fe、Ni等原子反应而形成的。由图9可见,在TP347H钢中,Cr相对于Fe、Ni更易于氧化[22]。在内层氧化皮与钢基体界面H2O(g)+O2含量不足的状态下,H2O(g)+O2优先与Cr反应,从而在该界面处形成稳定的Cr2O3层,同时也导致Cr2O3层前沿钢基体中的Cr含量降低,形成贫Cr带。

图9 Fe、Ni、Cr氧化反应的标准吉布斯自由能变化与温度的线性关系[16]

研究表明,在Fe-Cr合金表面形成连续Cr2O3层临界Cr的质量分数为20%,在高温水蒸气环境中,该临界值还会有所升高[23-26]。TP347H钢中Cr的质量分数约为18%,没有达到形成稳定Cr2O3层的临界Cr含量,因而形成的Cr2O3层是不连续的。Cr2O3层的缺口处失去了扩散阻挡层的作用,成为钢基体中Fe、Ni原子向氧化皮表面扩散并与H2O(g)+O2发生氧化反应的快速通道,从而导致内层氧化皮局部区域内的Fe、Ni元素含量较高(见图8)。这些Fe、Ni原子氧化后形成FeO、NiO,进而与Cr2O3发生固溶反应,形成(Fe, Ni)Cr2O4尖晶石结构的多元氧化物,构成内层氧化皮。由于水蒸气可明显加快Fe的氧化速率,显著降低Ni的氧化速率,而对于Cr氧化的影响可以忽略[27-31],因此Cr2O3薄层界面前沿钢基体中的Fe原子加速氧化,从而促进Fe2+通过内层氧化皮向其外侧扩散,并与H2O(g)+O2发生氧化反应。由于内层氧化皮外侧H2O(g)+O2过量,因而Fe2+充分氧化,形成Fe2O3层[25],并逐渐生长,形成外层氧化皮。

由于Fe2O3结构疏松,由此构成的TP347H钢过热器管内壁的外层氧化皮也因此具有多孔结构。然而,内层氧化皮由(Fe, Ni)Cr2O4构成,结构致密,但其截面上也存在细小的孔隙,且择优分布于原奥氏体晶界。由图6b可见,原奥氏体晶界区域的氧化层结构疏松,内含大量的蜂窝状气孔,为气态反应物及反应产物提供了快速扩散通道。这是因为,高温下原奥氏体晶内的Cr原子快速向晶界扩散,导致晶界富Cr,在原奥氏体晶界处形成的(Fe, Ni)Cr2O4含有更高的Cr成分,甚至不排除少量Cr2O3的存在。它们与扩散来的H2O(g)+O2反应,形成以CrO2(OH)2(g)为主的多种气态羟基氧化铬,这些反应产物挥发后原位形成气孔[21]。这些气孔相互连通,在内层氧化皮中原奥氏体晶界上呈网络状分布,并与外层氧化皮中的气孔相连,成为TP347H内壁氧化过程中H2O(g)+O2及CrO2(OH)2(g)向内、向外快速扩散的通道。由于外层氧化皮中的气孔尺寸较内层氧化皮大,扩散通量更大,因此TP347H内壁氧化受制于H2O(g)+O2及CrO2(OH)2(g)在内层氧化皮中的扩散传输过程。一方面将导致内层氧化皮生长速率减小;另一方面,也造成更多的气孔在内、外层氧化皮界面处聚集,形成界面气孔层,导致内、外层氧化皮结合强度明显降低,易发生界面开裂及外层氧化皮的早期剥落[32]。相对于Cr2O3的易挥发性,(Fe, Ni)Cr2O4蒸汽压低,但其内部含有更多的空位缺陷,有利于金属离子的扩散,成为Fe2+与Ni2+(特别是Fe2+)向外扩散的主要途径[33-34]。

综上所述,在长期服役过程中,TP347H过热器管内壁逐渐形成由Fe2+通过(Fe, Ni)Cr2O4内层氧化皮向外扩散过程所控制的Fe2O3外层氧化皮,以及由H2O(g)+O2沿原奥氏体晶界气孔向内扩散过程控制的内层氧化皮。内层氧化皮主要由(Fe, Ni)Cr2O4构成,但在其邻近钢基体的前沿乃至原奥氏体晶界处形成不连续的Cr2O3层。内、外层氧化皮由多孔的界面层分隔开。

2.5 深度调峰对氧化皮结构的影响

TP347H过热器管在40 000 h的服役期内,反复经历调峰过程,调峰深度为40%~45%,主蒸汽压力下调至额定蒸汽压力的1/2(12~14 MPa),主蒸汽温度也降至560~570 ℃。据统计,单次15 min以上调峰的累积时长约为300 h,即该服役态TP347H高温过热器管和屏式过热器管已经历了数千次内部蒸汽压的急剧升降变化。

深度调峰对服役TP347H过热器管内壁氧化过程的影响体现在2个方面:1)因钢管内蒸汽流量降低而导致的管壁局部超温使得其氧化过程加速。研究发现,含氧水蒸气温度每升高50 ℃,Cr2O3在其中的蒸汽压大约增大1倍[21]。因此,深度调峰会导致内层氧化皮中更多的富Cr氧化物气化,原位形成气孔,从而在内层氧化皮中形成更多、更大的气孔。2)主蒸汽压力频繁、快速升降在氧化皮诱发内应力。外层氧化皮结构疏松,深度调峰产生的交变应力在外层氧化皮表层中诱发高密度的纵、横向微裂纹,易造成表层氧化皮的剥落。此外,深度调峰产生的交变应力还会在内、外层氧化皮界面的气孔处产生应力集中,诱发微裂纹,微裂纹沿界面扩展,并相互合并,也促使外层氧化皮的剥落[32]。

另外,由于高温过热器管内壁经过喷丸处理,形成约80 μm的形变层,层内奥氏体晶粒细小,结构致密,具有更高的抗氧化性[35]。同时,该管内壁外层氧化皮中的Fe2O3晶粒细小,结构更紧密,晶界气孔尺寸小,具有更高的抗交变应力冲击的能力,氧化皮表层无纵横向微裂纹。因此,相对于屏式过热器管,虽然高温过热器管内的蒸汽温度和压力更高,但其氧化皮厚度较低,表层结构也更加致密。

3 结论

1)TP347H过热器管内壁氧化皮分内外2层,被气孔层隔开。外层为Fe2O3,含有晶界气孔,结构疏松;内层主要为(Fe, Ni)Cr2O4,结构较致密,仍保留原奥氏体晶粒形态特征,但在晶界处分布大量细小气孔。

2)在邻近TP347H钢基体的内层氧化皮前沿形成不连续的Cr2O3薄层,相应地,在钢基体中形成贫Cr带,在Cr2O3薄层缺口处则没有这个现象。Cr2O3薄层阻挡钢基体中Fe、Ni原子与含氧水蒸气反应,并向内层氧化皮中扩散,抑制TP347H耐热钢管内壁的氧化。

3)TP347H过热器管内壁氧化过程中,外层氧化皮由Fe2+通过(Fe, Ni)Cr2O4内层氧化皮向外扩散过程所控制,而内层氧化皮则由H2O(g)+O2沿原奥氏体晶界气孔向内扩散过程所控制。

4)深度调峰产生的交变应力在外层氧化皮表层或内、外氧化皮界面处中诱发微裂纹,促使氧化皮的剥落。高温过热器管内壁经过喷丸处理,与屏式过热器管相比,其抗氧化性和抗交变应力冲击的能力更高,氧化皮厚度更低,结构也更加致密。

[1] 谭增强, 王一坤, 牛拥军, 等. 双碳目标下煤电深度调峰及调频技术研究进展[J]. 热能动力工程, 2022, 37(8): 1-8. TAN Zeng-qiang, WANG Yi-kun, NIU Yong-jun, et al. Research Progress of Deep Peak Regulation and Frequency Modulation Technology for Coal-Fired Power Plant under Double-Carbon Targets[J]. Journal of Engineering for Thermal Energy and Power, 2022, 37(8): 1-8.

[2] 赵国涛, 钱国明, 王盛. “双碳”目标下绿色电力低碳发展的路径分析[J]. 华电技术, 2021, 43(6): 11-20. ZHAO Guo-tao, QIAN Guo-ming, WANG Sheng. Analysis on Green and Low-Carbon Development Path for Power Industry to Realize Carbon Peak and Carbon Neutrality[J]. Huadian Technology, 2021, 43(6): 11-20.

[3] 喻小宝, 郑丹丹, 杨康, 等. “双碳”目标下能源电力行业的机遇与挑战[J]. 华电技术, 2021, 43(6): 21-32. YU Xiao-bao, ZHENG Dan-dan, YANG Kang, et al. Opportunities and Challenges Faced by Energy and Power Industry with the Goal of Carbon Neutrality and Carbon Peak[J]. Huadian Technology, 2021, 43(6): 21-32.

[4] 张立新. 调峰火电机组金属监督关键问题[J]. 山东电力技术, 2021, 48(3): 65-71. ZHANG Li-xin. Key Points of Metal Supervision for Thermal Power Units with Peak Load Regulation[J]. Shandong Electric Power, 2021, 48(3): 65-71.

[5] 王严. 奥氏体不锈钢TP347H高温服役后磁化机制[J]. 钢铁研究学报, 2020, 32(8): 752-757. WANG Yan. Magnetization Mechanism of Austenitic Stainless Steel TP347H after High Temperature Service[J]. Journal of Iron and Steel Research, 2020, 32(8): 752-757.

[6] ASTEMAN H, -E SVENSSON J, NORELL M, et al. Influence of Water Vapor and Flow Rate on the High-Temperature Oxidation of 304L; Effect of Chromium Oxide Hydroxide Evaporation[J]. Oxidation of Metals, 2000, 54(1): 11-26.

[7] XU H. Effects of Oxygenated Treatment on Exfoliation of Duplex Scale in Steam Path[C]//Proceedings of ASME 2011 Power Conference Collocated With JSME ICOPE 2011. Denver: [s. n.], 2012.

[8] 张骏, 郑准备, 杨占君, 等. TP347H锅炉钢管失效机理研究进展[J]. 机械工程材料, 2021, 45(2): 7-14. ZHANG Jun, ZHENG Zhun-bei, YANG Zhan-jun, et al. Research Progress on Failure Mechanisms of TP347H Boiler Steel Tube[J]. Materials for Mechanical Engineering, 2021, 45(2): 7-14.

[9] 徐明利, 刘江南, 唐丽英, 等. TP347H不锈钢590℃下的水蒸气氧化行为分析[J]. 广东化工, 2010, 37(4): 255-258. XU Ming-li, LIU Jiang-nan, TANG Li-ying, et al. Analysis of Steam Oxidation Behaviour of TP347H Stainless Steel at 590℃[J]. Guangdong Chemical Industry, 2010, 37(4): 255-258.

[10] 张山山. TP347H钢高温过热器内壁氧化皮失效分析[J]. 发电与空调, 2017, 38(3): 18-22. ZHANG Shan-shan. Failure Analysis of TP347H High Temperature Superheater Tube’s Oxide Layer[J]. Power Generation & Air Condition, 2017, 38(3): 18-22.

[11] 马强, 梁平, 杨首恩, 等. TP347H钢高温水蒸气氧化研究[J]. 材料热处理学报, 2009, 30(5): 172-176. MA Qiang, LIANG Ping, YANG Shou-en, et al. Investigation of High-Temperature Steam Oxidation for TP347H Steel[J]. Transactions of Materials and Heat Treatment, 2009, 30(5): 172-176.

[12] VISWANATHAN R, SARVER J, TANZOSH J M. Boiler Materials for Ultra-Supercritical Coal Power Plants—Steamside Oxidation[J]. Journal of Materials Engineering and Performance, 2006, 15(3): 255-274.

[13] LIANG Zhi-yuan, ZHAO Qin-xin. Steam Oxidation of Austenitic Heat-Resistant Steels TP347H and TP347HFG at 650~800 ℃[J]. Materials, 2019, 12(4): 577.

[14] 梁学东, 曹海涛, 任锐, 等. 1000 MW超超临界垂直管圈锅炉水冷壁管横向裂纹实验研究[J]. 铸造技术, 2017, 38(11): 2661-2663. LIANG Xue-dong, CAO Hai-tao, REN Rui, et al. Experimental Study on Transverse Cracks on Tubes of a 1000 MW Ultra-Supercritical Boiler with Vertical Upward Waterwall[J]. Foundry Technology, 2017, 38(11): 2661-2663.

[15] 赵雨兰. 调峰对锅炉寿命影响分析[D]. 北京: 华北电力大学, 2018. ZHAO Yu-lan. Influence of Peak Adjustment on Boiler Life[D]. Beijing: North China Electric Power University, 2018.

[16] 蔡晖, 史志刚, 秦承鹏, 等. 深度调峰机组水冷壁管开裂原因分析[J]. 热力发电, 2020, 49(11): 176-181. CAI Hui, SHI Zhi-gang, QIN Cheng-peng, et al. Cause Analysis for Cracking of Water-Wall Tubes in Steam Depth Peaking Unit[J]. Thermal Power Generation, 2020, 49(11): 176-181.

[17] 李健, 马云海, 杨小川, 等. 锅炉用TP347HFG和内壁喷丸TP347H奥氏体耐热钢抗蒸汽氧化性能对比研究[J]. 发电设备, 2019, 33(1): 16-20. LI Jian, MA Yun-hai, YANG Xiao-chuan, et al. Comparative Investigation on Steam Oxidation Resistance of TP347HFG and Inner Surface Shot-Peened TP347H Austenitic Heat Resistant Steel for Boilers[J]. Power Equipment, 2019, 33(1): 16-20.

[18] JIA J M, MONTGOMERY M, LARSEN O H, et al. Investigation on Steam Oxidation Behaviour of TP347HFG. Part 1: Exposure at 256 Bar[J]. Materials and Corrosion, 2005, 56(7): 459-467.

[19] JIA J M, MONTGOMERY M, LARSEN O H, et al. Investigation of Steam Oxidation Behaviour of TP347HFG. Part 2: Exposure at 91 Bar[J]. Materials and Corrosion, 2005, 56(8): 542-549.

[20] MACHKOVA M, ZWETANOVA A, KOZHUKHAROV V, et a1. Thermodynamic Treatment of Chromium Evaporation from Steel SOFC Interconnects[J]. Journal of the University of Chemical Technology and Metallurgy, 2008, 43(1): 5-58.

[21] 徐洪. 给水加氧处理引发蒸汽通道氧化皮剥落的机理[J]. 动力工程学报, 2011, 31(9): 672-677. XU Hong. Mechanism of OT-Induced Exfoliation of Duplex Scale in Steam Path[J]. Journal of Chinese Society of Power Engineering, 2011, 31(9): 672-677.

[22] 隋广元. 服役环境下TP347H耐热钢的晶界氧化特征及机理研究[D]. 大连: 大连理工大学, 2018. SUI Guang-yuan. Characteristics and Mechanism of Grain Boundary Oxidation for TP347H Alloy under Service Environment[D]. Dalian: Dalian University of Technology, 2018.

[23] 袁军涛, 王文, 朱圣龙, 等. Super 304H钢在700~900℃纯水蒸气中的氧化行为[J]. 中国腐蚀与防护学报, 2014, 34(3): 218-224. YUAN Jun-tao, WANG Wen, ZHU Sheng-long, et al. Oxidation Behavior of Super 304H Steel in Steam at 700900℃[J]. Journal of Chinese Society for Corrosion and Protection, 2014, 34(3): 218-224.

[24] 郭丹, 张维科, 彭章华, 等. 马氏体钢T91和奥氏体钢TP347H管材高温蒸汽氧化层特性研究[J]. 腐蚀科学与防护技术, 2019, 31(6): 609-614. GUO Dan, ZHANG Wei-ke, PENG Zhang-hua, et al. Characteristics of Oxide Scales Formed on T91 Martensite Steel and TP347H Austenite Steel in High Temperature Steam[J]. Corrosion Science and Protection Technology, 2019, 31(6): 609-614.

[25] 徐洪, 祁晶, 陈有福, 等. 基于有限元的溶氧蒸汽环境TP347H管氧化膜剥落特性分析[J]. 中国电机工程学报, 2020, 40(18): 5979-5987. XU Hong, QI Jing, CHEN You-fu, et al. Investigating the Role of Oxygenated Treatment on Oxide Exfoliation in TP34H Alloy Tube Based on Finite Element Method[J]. Proceedings of the CSEE, 2020, 40(18): 5979-5987.

[26] 李志刚. 火电厂超临界机组对流受热面管材高温氧化研究——材料[C]//电厂化学学术年会暨中国电厂化学网高峰论坛会议论文集. 武汉: [出版者不详], 2009. LI Zhi-gang. Study on high temperature oxidation of convective heated surface tubes in supercritical units of thermal power plants—Materials[C]//Proceedings of the Annual Academic Conference on Power Plant Chemistry and Summit Forum of China Power Plant Chemistry Network. Wuhan: [s. n.], 2009.

[27] NAKAI M, NAGAI K, MURATA Y, et al. Correlation of High-Temperature Steam Oxidation with Hydrogen Dissolution in Pure Iron and Ternary High-Chromium Ferritic Steel[J]. ISIJ International, 2005, 45(7): 1066-1072.

[28] AUCHI M, HAYASHI S, TOYOTA K, et al. Effect of Water Vapor on the High-Temperature Oxidation of Pure Ni[J]. Oxidation of Metals, 2012, 78(1): 51-61.

[29] ESSUMAN E, MEIER G H, ZUREK J, et al. Protective and Non-Protective Scale Formation of NiCr Alloys in Water Vapour Containing High- and Low-O2Gases[J]. Corrosion Science, 2008, 50(6): 1753-1760.

[30] JACOB Y P, HAANAPPEL V A C, STROOSNIJDER M F, et al. The Effect of Gas Composition on the Isothermal Oxidation Behaviour of PM Chromium[J]. Corrosion Science, 2002, 44(9): 2027-2039.

[31] HÄNSEL M, QUADAKKERS W J, YOUNG D J. Role of Water Vapor in Chromia-Scale Growth at Low Oxygen Partial Pressure[J]. Oxidation of Metals, 2003, 59(3): 285-301.

[32] 张波, 金用强, 王育翔. 加氧运行对超临界锅炉再热器TP347H钢管内壁氧化皮增厚速度和剥落的影响[J]. 锅炉技术, 2011, 42(6): 45-48. ZHANG Bo, JIN Yong-qiang, WANG Yu-xiang. Effect of Adding Oxygen in Service on Oxidation Film Growing Speed of Austenitic Steel TP347H Tubes from Supercritical Boiler Reheater[J]. Boiler Technology, 2011, 42(6): 45-48.

[33] STRAFFORD K N, ALLEN K W. Book Reviews[J]. Materials Science and Technology, 1998, 14(11): 1200.

[34] CHOUDHRY K I, MAHBOUBI S, BOTTON G A, et al. Corrosion of Engineering Materials in a Supercritical Water Cooled Reactor: Characterization of Oxide Scales on Alloy 800H and Stainless Steel 316[J]. Corrosion Science, 2015, 100: 222-230.

[35] 王志民. 喷丸后热处理对S30432和TP347H钢抗高温水蒸气氧化性能影响研究[D]. 南昌: 南昌航空大学, 2019. WANG Zhi-min. Study on Effect of Heat Treatment after Shot Blasting on High Temperature Steam Oxidation Resistance of S30432 and TP347H Steels[D]. Nanchang: Nanchang Hangkong University, 2019.

Microstructure and Formation Mechanism of Inner-wall Oxide Layers of TP347H Steel Tube in Long-term Service Involving Deep Peak-load Shaving

WANG Bo1, ZHANG Jian2, YANG Ping3, WANG Ruo-min2, HU Yu-zhang3, TANG Wen-ming1

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China; 2. Anhui Xinli Electric Technology Consulting Co. Ltd., Hefei 230601, China; 3. Department of Technology, Wenergy Hefei Power Generation Co. Ltd., Hefei 230041, China)

The work aimsto study the inner-wall oxide layers of the TP347H high-temperature superheater and pendant superheater tubes of a super critical unit involving deep peak-load shavingto master and handle the new safety issues brought with deep peak-load shaving. Phase composition and microstructure tests were conducted to clarify microstructure and its formation mechanism of the oxide layers. The results showed that the oxide layer was divided into the inner and outer sub-layers by the medium layer of pores. The outer-sublayer had a loose structure, and consisted of Fe2O3; meanwhile, the inner-sublayer was dense, and mainly consisted of (Fe, Ni)Cr2O4, in which the Cr-rich grain-boundary phase partly reacted with the vapor containing oxygen, and then gasified to form the in-situ pores. The vapor diffused through the pores, and reacted with Cr in the steel, resulting in formation of the thin discontinuous Cr2O3layer. On the other hand, the Fe atoms in the steel diffused into the inner/outer sublayer interface though the voids in the thin Cr2O3layer, and reacted with the vapor to form Fe2O3, promoting the growth of the outer sublayer. Deep peak-load shaving accelerates oxidation of the inner-wall of the TP347H steel tubes and formation of the pores in the oxide layers, and also induces microcracks in the outer sublayer. As a result, exfoliation of the inner-wall oxide layer is promoted.

deep peak-load shaving; TP347H steel tube; oxide layer; microstructure; formation mechanism

2022-06-22;

2022-08-29

WANG Bo (1995-), Male, Postgraduate, Research focus: microstructures and properties of heat-resistant steels in power generation plant.

汤文明(1969—),男,博士,教授,主要研究方向为材料失效分析及先进电子封装材料。

TANG Wen-ming (1969-), Male, Doctor, Professor, Research focus: materials failure analysis and advanced electronic packaging materials.

王波, 张健, 杨平, 等.深度调峰长期服役TP347H钢管内壁氧化皮结构与形成机理[J]. 装备环境工程, 2023, 20(6): 117-125.

TG172.8

A

1672-9242(2023)06-0117-09

10.7643/ issn.1672-9242.2023.06.015

2022–06–22;

2022–08–29

安徽新力电业科技咨询有限责任公司科技项目(2020咨–KJ–02)

Fund:Science and Technology Project of Anhui Xinli Electric Industry Technology Consulting Co., Ltd., (2020ZI-KJ-02)

王波(1995—),男,硕士研究生,主要研究方向为电站耐热钢显微结构与性能。

WANG Bo, ZHANG Jian, YANG Ping, et al.Microstructure and Formation Mechanism of Inner-wall Oxide Layers of TP347H Steel Tube in Long-term Service Involving Deep Peak-load Shaving[J]. Equipment Environmental Engineering, 2023, 20(6): 117-125.

责任编辑:刘世忠