尾气回收充氮工艺对作业能耗的影响分析*

张 景 翁胜通 向 征 刘建辉

(中央储备粮广东新沙港直属库有限公司 523000)

随着人民生活水平的不断提高和科学技术的进步,食品安全和环境污染问题已经越来越受到人们的重视。因此使用储粮防护剂及化学杀虫药剂也受到越来越严格的限制,并有逐步淘汰的趋势。气调储粮是通过置换粮堆内储粮环境气体的成分,从而起到杀虫防虫、抑制霉菌、延缓粮食品质劣变的作用;避免或减少了粮食的化学污染以及害虫抗药性的产生;避免污染环境并改善了仓储人员的工作环境[1]。

氮气气调储粮作为绿色储粮技术[2],越来越受到人们的重视和青睐。该技术在我国南方已形成规模化的应用,并取得了一定的效果,但也存在着设备投资大、应用成本高等缺点。为贯彻“创新、绿色、节能”的新发展理念,本次试验通过创新充氮方式,调整以往单仓充氮方式为“一仓充氮、一仓回收尾气充氮”,从而提高了氮气的综合利用率,有效降低了充氮成本,为企业提质增效发挥积极作用。

1 试验材料与方法

1.1 试验仓房

试验仓房为中央储备粮广东新沙港直属库有限公司浅圆仓533仓、544仓、547仓。仓房为钢筋混凝土结构,直径25 m,檐高16 m,装粮线高15.6 m,设计仓容6500 t。仓内布置测温电缆23条,三组环状布置。仓内设两组“梳”形通风地槽,对称分布。通风地槽通过主风道与通风口及外环流系统相连。

1.2 试验仓储粮情况

三个试验仓所存均为进口大豆,具体粮情如表1所示。

表1 试验仓储粮情况统计

1.3 试验仓仓房气密性检测

采用压力衰减法检测粮仓气密性[3]。记录仓内压力从500 Pa降至250 Pa所需时间,试验三次取平均值。测试结果如表2所示。仓房气密性达到《氮气气调储粮技术规程》(Q/ZCL T8-2009)的要求。

表2 试验仓气密性检测结果

1.4 试验设备

制氮设备:NP995-350B氮气发生装置,产气量:350 Nm3/hr,整机功率91.2 kW,氮气纯度:≥99.5%;氧气检测设备;离心风机:功率0.75 kW,风量1000 m3/h,风压1000 Pa。连接仓与仓之间用于尾气利用的PVC管,直径110 mm。

2 试验方法

根据试验及粮情需要,选取533仓与547仓作为对照仓按照传统方式进行单仓氮气气调,选取544仓回收533仓充氮尾气为一组试验仓。首次充氮目标浓度均设定为98.0%。

2.1 对照组充气操作方法

对照仓533仓与547仓分别采用传统“上充下排”的方式进行充氮。即氮气从环流管道上部进仓,穿过粮堆后由对侧通风地槽通过通风口自然排出。当浓度检测≥98%时关闭制氮设备,做好各项作业记录。

2.2 试验组充气操作方法

2.2.1 533仓选取“上充下排”充氮方式,并在排气口使用变径连接0.75 kW风机将尾气通过直径110 mm PVC管回收排(充)入544仓。

2.2.2 544仓采用“下充上排”的充气方式,即533仓尾气通过地槽通风口充入544仓内,由对侧仓顶通风口排出。在充气过程中,监测544仓内压力,需维持在120 Pa以内;若544仓内自然排气阻力过大,则依次尝试环流风机排气或外接0.75 kW风机排气。

2.2.3 当533仓检测浓度≥98%时关闭533仓所有进出阀门,即533仓完成充气;同时,切换544仓的充气工艺,改用“上充下排”的充气方式,氮气直接进入544仓。

2.2.4 当544仓氮气浓度≥98%时关闭制氮设备,完成充气,做好相关作业记录。

2.3 检测点设置及浓度检测

在各仓氮气出口处设置浓度检测点,充氮开始后每8 h进行一次浓度检测。

3 试验结果与分析

3.1 整体浓度变化

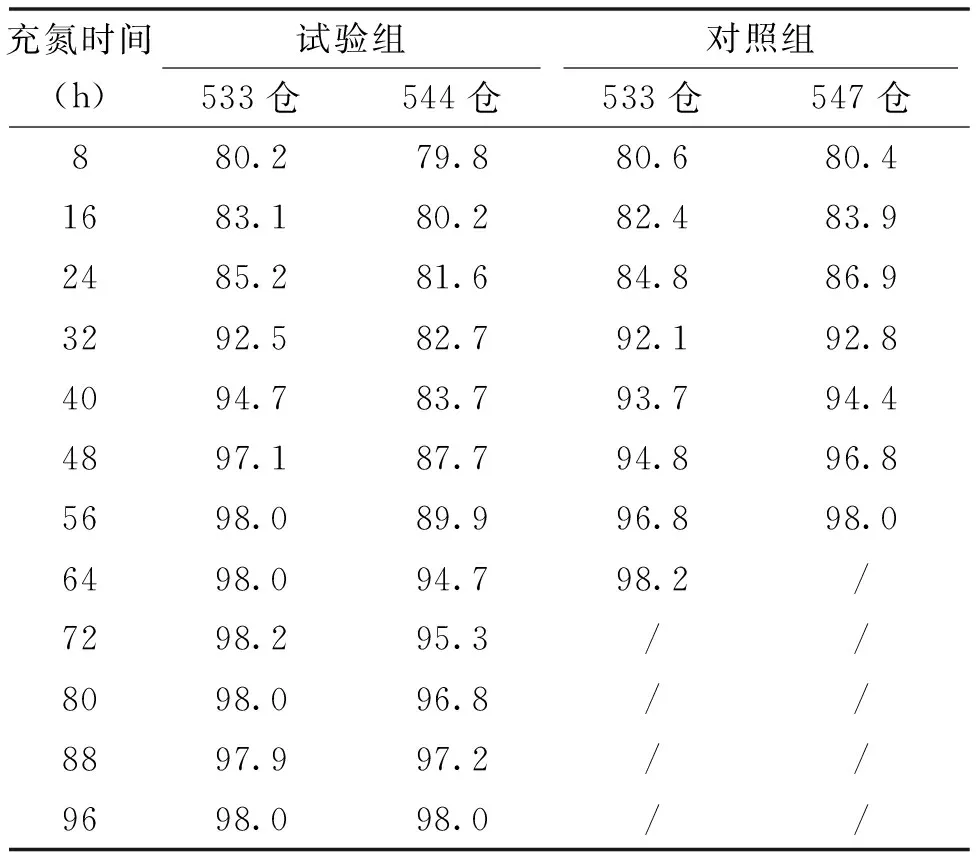

试验仓533仓与544仓的联合充氮作业于2018年6月28日早上9:00开始,7月2日9:00结束。对照仓533仓和547仓的单仓充氮作业分别于2018年3月和11月进行。作业过程中氮气浓度变化具体见表3。

表3 充氮过程的浓度变化 (单位:%)

由表3可以看出,试验组整体所用的充氮时间大于对照组单仓所用充氮时间,但小于对照组两个仓所用时间之和。在充气仓533仓浓度达到设定值98%时,同步检测尾气回收仓544仓浓度已达89.9%。533仓在两次不同充氮工艺作业过程中充氮速度相差甚微,可见利用尾气回收充氮工艺对充气仓作业效率的影响可以忽略。

3.2 试验仓浓度变化对比

试验期间各试验仓的氮气浓度变化情况见图1。

图1 试验仓浓度变化曲线

由图1可以看出,533仓氮气浓度在8 h后逐步上升,在24 h~32 h时段上升速度最快,并在56 h达到设定浓度。分析原因主要是由于随着仓内气体的交换,高浓度的氮气在仓内扩散,在充气24 h后高浓度氮气扩散至检测口使检测浓度上升较快。544仓在充氮16 h后,浓度开始缓慢上升至83.1%,在40 h后浓度上升速度较快,此时533仓已有较高的氮气浓度(94.7%),排出的高浓度氮气同步被544仓再次利用,并使544仓的氮气浓度快速上升至83.7%。544仓在56 h~64 h时段上升速度最快,其原因是充气56 h后,533仓达到设定浓度结束充气,调整阀门直接将高纯度氮气充入544仓,使544仓浓度迅速上升,最终在充氮96 h后两个仓均达到了设定目标浓度。

3.3 作业能耗对比

记录试验组533仓、544仓以及对照组533仓、547仓充氮至98%的总用电量,得出表4能耗数据。

表4 充氮作业能耗对比

通过表4可以看出,充氮至98%传统充氮方式比尾气回收节能充氮工艺在充氮时间上长24 h,在总耗电量上多约2040 kW·h,在吨粮能耗上多约18.6%。

4 结果与讨论

4.1 本次试验中,使用尾气回收节能充氮工艺相比普通单仓充氮可节约近18.6%的吨粮能耗,显著降低了充氮作业成本,且该工艺在节能降耗方面的作用已在后续的生产实践中得到进一步验证,可操作性强,值得推广应用。

4.2 利用尾气回收节能充氮工艺时,应时刻注意充气仓内压力,防止压力过高破坏仓房气密性,维护结构完整;注意充气仓内氮气浓度,当浓度达到目标值时,应及时切换阀门使氮气直接进入回收仓,避免出现“过度充氮”浪费能耗。

4.3 氮气气调储藏虽然储藏成本高于常规储藏,但可以通过不断摸索新工艺、新模式,如3~4个仓为一组的循环回收工艺,进一步降低储藏成本,符合我国粮食储藏的发展方向[4]。

——青年记者“走转改”水墨画般的村庄书写着别样的春色